一种氨自热分解制氢的系统、方法及应用

本发明涉及一种氨自热分解制氢的系统、方法及应用。

背景技术:

1、氨的主要用途是氮肥、制冷剂和化工原料。与氢相比,氨储存条件温和、单位体积能量密度较高。因此氨作为一种清洁能源的载体和储存的价值日益凸显。

2、氨不仅可以作为燃料直接燃烧利用其化学能,也可将其分解制氢,是氢燃料电池、半导体工业保护气氛等分布式应用的理想氢源。在镍基催化剂作用下氨在800-850℃的分解率大于99%,可以制备75%氢气和25%氮气的氢氮混合气体。但因氨分解制氢是吸热反应,为了提供热量,现有技术一般需要外部提供燃料通过燃烧来产生热量,但外部供热限制氨分解制氢分布式应用场景。

3、因此,提供一种无需外部供热即可实现氨分解制氢的方法及系统并将其应用在分布式场景至关重要。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术中氨分解制氢需要外部供热的技术缺陷,而提供一种氨自热分解制氢的系统、方法及应用。本发明通过串联氨燃烧和氨分解制氢两个过程,通过氨燃烧过程放热给氨分解制氢过程供热,实现氨的自热分解制氢。本发明提供的氨自热分解制氢系统,无需外界补充热量,生产过程中无氮氧化物(nox)产生,制备的氢气纯度高,氨的转化率高,拓展了氨作为氢源的应用场景。

2、本发明是通过下述技术方案来解决上述技术问题:

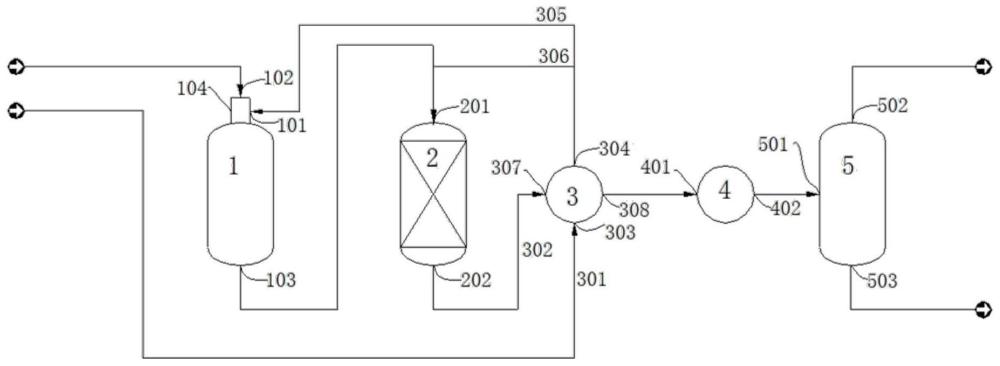

3、本发明提供了一种氨自热分解制氢系统,其包括氨燃烧反应单元和氨分解反应单元;

4、所述氨燃烧反应单元和氨分解反应单元以串联的方式依次连接,并以如下方式中的任意一种实现;

5、方式一:所述氨燃烧反应单元的顶部设有第一氨源进口、含氧气体进口,所述氨燃烧反应单元的底部设有第一气体出口;所述氨分解反应单元的顶部设有第二氨源进口、第二气体进口,所述氨分解反应单元的底部设有第二气体出口,所述第二气体进口与所述第一气体出口连通;

6、方式二:所述氨燃烧反应单元和所述氨分解反应单元集成为同一个反应系统;其中,所述氨燃烧反应单元和所述氨分解反应单元分别位于所述反应系统的上部和下部;所述氨燃烧反应单元的顶部设有第一氨源进口、含氧气体进口,所述氨燃烧反应单元的侧部设有第二氨源进口,所述氨分解反应单元的底部设有第二气体出口。

7、本发明中,将氨源和含氧气体分别通过所述第一氨源进口和所述含氧气体进口进入所述氨燃烧反应单元进行氨燃烧反应。氨燃烧反应完成产生的混合气体从所述第一气体出口排出。所述混合气体和氨源分别经所述第二气体进口和所述第二氨源进口进入所述氨分解反应单元进行氨分解反应。

8、或者,本发明中,将氨源和含氧气体分别通过所述第一氨源进口和所述含氧气体进口进入所述反应系统,完成氨燃烧反应和氨分解反应后产生的反应气体从所述第二气体出口排出。

9、本发明中,优选地,所述氨自热分解制氢系统中,所述氨燃烧反应单元的顶部设有烧嘴。

10、和/或,所述第一氨源进口和所述含氧气体进口合并为同一个原料进口。

11、和/或,方式一中,所述第二氨源进口和所述第二气体进口合并为同一个原料进口。

12、本发明中,所述氨自热分解制氢系统优选地还包括冷却器和汽水分离器。

13、其中,所述冷却器优选地设于所述氨分解反应单元与所述汽水分离器之间。

14、其中,所述的冷却器优选地设有冷却器进口和冷却器出口,所述冷却器进口与所述第二气体出口连通。优选地,所述冷却器为管壳式冷却水换热器或空冷器。

15、其中,所述汽水分离器优选地设有气液混合物进口、混合气体出口和冷凝液出口,所述气液混合物进口与所述冷却器出口连通,所述混合气体出口用于将氨分解反应产生的气体排出,所述冷凝液出口用于将氨分解反应产生的液体排出。

16、本发明中,所述的氨自热分解制氢系统优选地还包括液氨汽化器。其中,所述的液氨汽化器优选地设于所述氨分解反应单元和冷却器之间。所述的液氨汽化器优选地设有液氨管路和用于与所述液氨管路进行间接热交换的换热管路。所述液氨管路优选地包括液氨进口和氨气出口。所述换热管路优选地包含第三气体进口和第三气体出口,所述第三气体进口与所述第二气体出口连通,所述第三气体出口与所述冷却器进口连通。

17、其中,所述的液氨汽化器优选为管壳式冷却器。

18、其中,优选地,所述的氨气出口分别与所述氨燃烧反应单元和氨分解反应单元连接。

19、其中,所述氨气出口优选地分为两个支路,分别为第一支路和第二支路,所述第一支路与所述第一氨源进口相通,所述第二支路与第二氨源进口相通;所述第一支路和第二支路优选地分别设置有气体流量阀,所述气体流量阀用于控制通入所述第一氨源进口和第二氨源进口的氨气的比例。

20、本发明中,所述的氨燃烧反应可提供热量给氨分解反应,实现氨分解反应的自热,无需外部提供额外的热量,且整个反应过程在还原气氛下进行,不会产生nox等污染物。

21、本发明中,方式一中,所述氨燃烧反应单元优选为无催化剂的气流床反应器型式,内衬为耐火砖衬里。所述氨分解反应单元优选为镍基催化剂固定床反应器,内衬为耐火砖衬里。在方式二中,所述氨燃烧反应单元和所述氨分解反应单元优选地集成在一个固定床反应器中。

22、本发明中,所述氨自然分解制氢的系统所制备的氢气压力可为常压,例如8.0mpa。

23、本发明提供了一种氨自热分解制氢的方法,其采用如前所述的氨自热分解制氢系统进行,所述的氨自热分解制氢的方法包括以下步骤:

24、(1)所述氨源与所述含氧气体在氨燃烧反应单元内反应,得混合气体;

25、(2)所述混合气体与所述氨源在氨分解反应单元内反应,得反应气体,即可。

26、本发明中,步骤(1)中,所述含氧气体可为空气、富氧空气或纯氧,优选地为空气或纯氧,例如纯氧;所述氨源可为液氨或氨气,优选地为液氨。

27、其中,当所述氨源为液氨时,所述含氧气体与所述液氨的摩尔比可为(0.1~0.9):1,优选地,所述摩尔比为(0.1~0.8):1,例如0.141:1。

28、本发明中,步骤(1)中所述氨源与步骤(2)中所述氨源的摩尔比可为(1~2):1,优选地,所述摩尔比为(1.1~1.8):1,例如1.717:1。

29、本发明中,当所述氨源为液氨时,液氨经液氨汽化器的液氨管路的液氨进口进入经汽化后从氨气出口排出,分别经第一支路的第一氨源进口和第二支路的第二一氨源进口进口氨燃烧反应单元和氨分解反应单元。

30、其中,所述液氨优选地被所述液氨汽化器加到至500~700℃。

31、本发明中,从所述第一气体出口排出的所述混合气体的温度可为1200~1400℃,优选地,所述温度为1300~1350℃,例如1350℃。

32、本发明中一较佳实施例中,所述混合气体的组分为7.49%h2,52.80%n2,19.71%h2o;上述百分比为体积比。

33、本发明中另一较佳实施例中,所述混合气体的组分为52.70%h2,25.03%n2,22.26%h2o,0.01%nh3;上述百分比为体积比。

34、本发明中,从所述第二气体出口排出的所述反应气体的温度可为700~900℃,优选地,所述温度为800℃。

35、本发明中一较佳实施例中,所述反应气体的组分为44.33%h2,42.92%n2,12.71%h2o;上述百分比为体积比。

36、本发明中另一较佳实施例中,所述混合气体的组分为60.86%h2,25.01%n2,14.08%h2o,0.06%nh3;上述百分比为体积比。

37、本发明中,优选地,通过调节所述含氧气体与所述氨源的摩尔比,及所述步骤(1)中所述氨源和步骤(2)中所述氨源的摩尔比,来调节所述混合气体与所述反应气体的温度。

38、本发明还提供了一种如前所述的氨自热分解制氢系统在制氢领域中的应用。

39、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

40、本发明的积极进步效果在于:

41、(1)本发明的氨自热分解制氢的系统无需外部供热,反应过程中无nox等污染物产生。

42、(2)采用本发明的氨自热分解制氢的系统可实现氨的转化率大于99%,制得的氢气纯度较高。

43、(3)本发明的氨自热分解制氢的系统,操作参数调节方便,装置简单可操作,可适用于多种应用场景,特别是分布式应用场景。

- 还没有人留言评论。精彩留言会获得点赞!