一种快速堵漏的砂浆的制作方法

1.本发明涉及建筑材料领域,尤其是涉及一种快速堵漏的砂浆。

背景技术:

2.隧道开挖的过程中,难免会经过富含地下水的区域,会出现开挖后,隧道壁出现渗漏现象,会严重影响隧道的稳定性,需要及时堵漏,通过快速堵漏的砂浆封堵隧道壁,的渗漏处,是较为有效的一种方式。

3.砂浆是由一定比例的砂子和胶结材料加水拌和而成的材料,通过水化反应,形成坚硬的固体结构,为了快速堵漏,需要加快水化反应速度,因此,需要添加速凝剂,但一般的速凝剂虽然具有加速的效果,但当速度过快时,容易产生大量的水化热而导致混凝土开裂,导致强度下降,且堵漏的效果较为一般,因此在实际施工中,需要先抹一层砂浆,固化后若还出现渗漏,则再摸一层砂浆,多次循环至不再渗漏为止,导致施工过程较为不便,因此,还有改善空间。

技术实现要素:

4.为了提高堵漏效果,本技术提供一种快速堵漏的砂浆。

5.第一方面,本技术提供一种快速堵漏的砂浆,采用如下的技术方案:

6.一种快速堵漏的砂浆,包括以下质量份数的组分:

7.水100份;

8.硅酸盐水泥195.5-196.5份;

9.粉煤灰34.5-35.5份;

10.速凝剂3.75-3.85份;

11.膨胀树脂1.87-1.88份;

12.机制砂1135-1140份;

13.所述机制砂的含粉量为10-12%;

14.所述速凝剂为硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁的复配。

15.通过采用上述技术方案,通过控制机制砂的含粉量,对砂浆固化后制得的混凝土结构进行较好的填充,较好地填补了空隙,提高了致密度,提高了防水性能,并且配合由硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁复配形成的速凝剂,使得砂浆水化速度较快,但水化热能较为均匀地分布,减少局部裂纹的产生,能均匀地产生细纹,再配合膨胀树脂的形变补充以及机制砂中的石粉填充,使得细纹在产生的同时被快速修复,最终形成较为完整、致密的混凝土结构,抗渗堵漏的效果显著提高。

16.优选的,所述硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁的质量比例为8:2:1:1:3。

17.通过采用上述技术方案,通过具体选择硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁的配比,速凝的效果更佳,且更不易产生局部开裂,制得的混凝土结构完整、致密,

堵漏效果较佳,见效较快,质量较好。

18.优选的,所述机制砂的粒径为2-2.5mm。

19.通过采用上述技术方案,通过具体选择机制砂的粒径,使得制成的混凝土结构骨料间孔隙较小,机制砂中的石粉更易填充,更好地形成致密的结构,抗渗堵漏的效果较佳。

20.优选的,所述机制砂由花岗岩颗粒和泥岩颗粒复配制成。

21.通过采用上述技术方案,通过采用花岗岩颗粒,提供较好地强度性能,使得制得的混凝土具有较高的强度,通过配合泥岩颗粒,利用泥岩颗粒吸水膨胀的特性,产生体积膨胀,从而实现对细纹的修补,并且使得制得的混凝土结构更为致密,抗渗性能更佳,而且,由于泥岩颗粒的膨胀属于刚性膨胀,若直接使用,容易因膨胀过度反而导致混凝土结构出现开裂,因此需要严格控制用量,但通过控制用量来达到恰好的膨胀效果是十分困难的,因此通过与膨胀树脂配合,可使泥岩颗粒用量处于不足的状态,泥岩颗粒膨胀后,可通过挤压膨胀树脂,从而获得更为密实的结构,而又不易出现膨胀过度反而开裂的现象,实现较好的填充效果。

22.优选的,所述花岗岩颗粒和泥岩颗粒的质量比例为10:1。

23.通过采用上述技术方案,通过具体选择花岗岩颗粒和泥岩颗粒的比例,使制得的混凝土的强度更高,且能获得更佳的致密度,抗渗堵漏效果较好。

24.第二方面,本技术提供一种快速堵漏的砂浆的制备方法,采用如下的技术方案:

25.一种上述的快速堵漏的砂浆的制备方法,包括以下步骤:

26.步骤1),将水泥、粉煤灰、速凝剂混合均匀,得预混物;

27.步骤2),将机制砂、膨胀树脂投入预混物中,混合均匀,得混合物;

28.步骤3),将水注入混合物中,混合均匀,得快速堵漏的砂浆。

29.通过采用上述技术方案,通过先混合水泥、粉煤灰、速凝剂,使得速凝剂与胶凝材料混合均匀,水化过程中促进水化的效果较为均匀,不易出现局部剧烈水化的现象。

30.通过将水泥、粉煤灰、速凝剂、机制砂、膨胀树脂混合均匀后再加水混合,使得加水后混合时间缩短,减少混合过程中水化反应时间的浪费,减少施工过程中由于初凝时间过短而导致严重增加施工难度的现象,施工效果较佳,减少材料报废。

31.优选的,所述步骤2)中,通过混合装置将机制砂、膨胀树脂、预混物混合均匀,所述混合装置包括支架,所述支架转动连接有混合桶,还包括驱动混合桶转动的驱动装置,所述混合桶的转动轴线与水平面垂直,所述混合桶内壁固连有橡胶层,混合机制砂、膨胀树脂、预混物时,所述混合桶的外壁的线速度为200-250m/min。

32.通过采用上述技术方案,通过采用特殊的混合装置,使得混合过程中不易产生大量石粉,由于在步骤2)中,各物料缺乏水的缓冲,若采用传统的搅拌釜进行搅拌,搅拌叶对机制砂将更容易产生直接的刚性冲击,机制砂与搅拌釜内壁也存在刚性摩擦和刚性冲击,容易导致机制砂在搅拌过程中受损,从而产生更多的石粉,而经研究发现,石粉含量处于15%以下,有助于提高混凝土强度,而当石粉含量过高时,会导致混凝土强度下降,这主要是因为石粉在水化过程中可与水泥发生反应,形成碳铝酸盐,使得混凝土更佳密实,也可对混凝土进行结构填充,实现强度的提升,但过量的石粉会导致未反应的石粉聚集在骨料表面,降低骨料的粗糙程度,影响水泥胶体与骨料的胶结能力,损害界面性能,导致强度和抗渗性能均出现下降,因此,为更好地控制石粉含量,需要尽可能减少在混合过程中因机制砂

磨损而产生更多石粉的现象。

33.通过混合桶内壁设置橡胶层,有效缓冲机制砂与混合桶内壁的冲击,使得机制砂不易因与混合桶产生冲击而破损,减少石粉的产生,且由于未设置搅拌叶,不产生搅拌叶搅拌过程中对机制砂的冲击,使得混合过程中,机制砂只会受到机制砂与机制砂相互碰撞而产生的冲击力,由于机制砂强度相当,相互碰撞时不易出现破损现象,且配方中含有膨胀树脂,膨胀树脂具有一定的弹性,也能进一步缓冲机制砂的冲击,而通过转动混合桶,利用橡胶层的摩擦力带动机制砂选择,由于物理密度、摩擦系数等的不同,旋转过程中会产生速差,通过速差实现物料的混合,从而实现对水泥、粉煤灰、速凝剂、机制砂、膨胀树脂的预混合,使得步骤3)加水混合时耗时缩短,减少水化反应时间的浪费,减少砂浆未来得及使用就初凝的现象,使得砂浆即具有快速堵漏的效果,又不易造成材料的报废,具有更高的经济价值。

34.通过具体选择混合桶外面的线速度,使得混合效果较佳,且不易产生更多石粉,石粉含量得到控制,有效补强混凝土结构而不易出现混凝土性能下降的现象。

35.优选的,所述混合桶固定连接有投料桶,所述投料桶设置有若干出料口,若干所述出料口朝向混合桶内壁;所述预混物及膨胀树脂投入至投料桶中,所述机制砂投入至混合桶中。

36.通过采用上述技术方案,通过设置投料桶,将预混物及膨胀树脂投入至投料桶中,在混合桶旋转时,投料桶因固定在混合桶上,会跟随混合桶旋转,利用离心力,使得预混物及膨胀树脂喷洒在机制砂上,使得预混物及膨胀树脂投入过程中不易堆积,从而更易与机制砂混合均匀,缩短混合时间,提高效率的同时,进一步减少石粉的产生。

37.优选的,所述橡胶层表面固定有沿混合桶圆周方向靠近混合桶开口方向延伸设置的爬升条,所述爬升条顶部与混合桶顶部留有间距。

38.通过采用上述技术方案,通过设置爬升条,使得混合桶转动的过程中,部分机制砂沿爬升条爬升后再掉落,进一步提高混合的效果,使得物料混合均匀,更好地缩短加水搅拌的时间,制得的砂浆具有更安全的施工时间。

39.优选的,所述爬升条顶部距离混合桶底部的距离为混合桶高度的60%-70%。

40.通过采用上述技术方案,通过具体选择爬升条的高度,有效减少机制砂因爬升至脱离混合桶的现象,减少物料损失,制得的砂浆质量稳定。

41.综上所述,本技术具有以下有益效果:

42.1、由于本技术通过控制机制砂的含粉量,对砂浆固化后制得的混凝土结构进行较好的填充,较好地填补了空隙,提高了致密度,提高了防水性能,并且配合由硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁复配形成的速凝剂,使得砂浆水化速度较快,但水化热能较为均匀地分布,减少局部裂纹的产生,能均匀地产生细纹,再配合膨胀树脂的形变补充以及机制砂中的石粉填充,使得细纹在产生的同时被快速修复,最终形成较为完整、致密的混凝土结构,抗渗堵漏的效果显著提高。

43.2、本技术中优选通过采用花岗岩颗粒,提供较好地强度性能,使得制得的混凝土具有较高的强度,通过配合泥岩颗粒,利用泥岩颗粒吸水膨胀的特性,产生体积膨胀,从而实现对细纹的修补,并且使得制得的混凝土结构更为致密,抗渗性能更佳,而且,由于泥岩颗粒的膨胀属于刚性膨胀,若直接使用,容易因膨胀过度反而导致混凝土结构出现开裂,因

此需要严格控制用量,但通过控制用量来达到恰好的膨胀效果是十分困难的,因此通过与膨胀树脂配合,可使泥岩颗粒用量处于不足的状态,泥岩颗粒膨胀后,可通过挤压膨胀树脂,从而获得更为密实的结构,而又不易出现膨胀过度反而开裂的现象,实现较好的填充效果。

44.3、本技术中优选通过采用特殊的混合装置,使得混合过程中不易产生大量石粉,减少在混合过程中因机制砂磨损而产生更多石粉的现象,不易导致制得的混凝土强度和抗渗性能出现下降。

附图说明

[0045][0046]

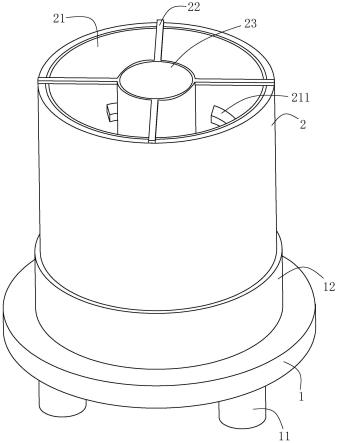

图1为实施例1中混合装置的整体结构示意图;

[0047]

图2为实施例1中混合装置的内部结构示意图;

[0048]

图中:1、平台;11、支腿;12、限位环;13、滑动槽;14、滚珠;15、轴承;2、混合桶;21、橡胶层;211、爬升条;22、固定杆;23、投料桶;231、出料口;24、滚动槽;3、电机。

具体实施方式

[0049]

以下结合附图及实施例对本技术作进一步详细说明。

[0050]

实施例1

[0051]

一种快速堵漏的砂浆,由以下组分制成。

[0052]

水、硅酸盐水泥、粉煤灰、速凝剂、膨胀树脂、机制砂。

[0053]

其中,硅酸盐水泥为普通硅酸盐水泥p.o 42.5,市售。

[0054]

其中,粉煤灰为二级粉煤灰,市售。

[0055]

其中,速凝剂为硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁的复配,硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁的质量比例为8: 2:1:1:3,硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝镁均来源于市售。

[0056]

其中,膨胀树脂为吸水膨胀树脂sap,购置于河北燕兴化工有限公司,60 目。

[0057]

其中,机制砂为花岗岩颗粒和泥岩颗粒的复配,花岗岩颗粒和泥岩颗粒的质量比例为10:1,机制砂的粒径为2.1

±

0.1mm,机制砂的含沙率为11

±

1%,花岗岩颗粒、泥岩颗粒均为市售,粒径均为2.1

±

0.1mm。

[0058]

快速堵漏的砂浆的制备方法包括以下步骤:

[0059]

步骤1),将水泥1955g、粉煤灰345g、速凝剂37.5g投入搅拌釜中,转速 120r/min,搅拌5min,混合均匀,得预混物。

[0060]

步骤2),将机制砂11350g、膨胀树脂18.7g及步骤1)制得的预混物投入混合装置中,混合均匀,得混合物。

[0061]

其中,参照图1,混合装置包括支架,支架包括水平设置的平台1,平台1 呈圆板状,平台1底部固定连接有支腿11,支腿11共三个,沿平台1圆周方向均匀分布且靠近平台1边缘。

[0062]

参照图2,平台1顶部转动连接有混合桶2,混合桶2为圆桶,开口朝上,混合桶2底部凹陷有滚动槽24,平台1顶部凹陷有滑动槽13,滚动槽24与滑动槽13均沿圆周方向延伸形成

收尾连通的圆环槽。

[0063]

平台1顶部还固定连接有限位环12,限位环12的圆心与平台1的圆心位于同一垂直线上,滑动槽13内放置有滚珠14,混合桶2安装在平台1上时,滚动槽24与滑动槽13正对,滚珠14同时位于滑动槽13和滚动槽24内,限位环12 恰好套着在混合桶2外,限位环12内壁与混合桶2外壁留有间隙,通过注入润滑油实现混合桶2外壁与限位环12内壁的滑动连接。

[0064]

平台1圆心处贯穿有通孔,通孔内安装有轴承15,平台1底部固定有驱动装置,驱动装置为电机3,电机3的转轴通过轴承15与平台1转动连接,电机 3的转轴与混合桶2顶部可拆卸式固定连接,电机3的转轴的轴线与混合桶2的轴线共线且垂直于水平面,通过电机3驱动混合桶2转动。

[0065]

混合桶2内壁固定连接有橡胶层21,橡胶层21覆盖混合桶2内侧壁及内底壁,橡胶层21厚度1cm,橡胶层21内壁固定连接有若干爬升条211,爬升条211 沿混合桶2圆周方向向上延伸,爬升条211与水平面的夹角为45

°

,爬升条211 顶部距离混合桶2底部的距离为混合桶2高度的60%(其他实施例中,爬升条 211顶部距离混合桶2底部的距离还可以为混合桶2高度的62%、65%、68%、70%),爬升条211距离混合桶2内壁的距离为3cm。

[0066]

混合桶2顶部固定连接有固定杆22,固定杆22一端与混合桶2侧壁的顶部固定连接,固定杆22另一端朝向混合桶2轴线延伸,固定杆22共4个,固定杆22远离混合桶2侧壁的端部固定连接有投料桶23,投料桶23为圆桶,开口朝上,投料桶23侧壁贯穿有出料口231,出料口231有6个,沿投料桶23圆周方向均匀分布,出料口231截面积为3cm2(其他实施例中,出料口231截面积还可以为4cm2、5cm2),出料口231靠近投料桶23底部,固定杆22远离混合桶 2桶壁的端部与投料桶23外侧壁固定连接,固定杆22顶部与投料桶23顶部平齐。

[0067]

混合机制砂、膨胀树脂、预混物时,将机制砂投入混合桶2内,将膨胀树脂和预混物投入投料桶23内,启动电机3,控制混合桶2外壁线速度为200m/min,混合3min,此时,由于投料桶23与混合桶2固定,投料桶23跟随混合桶2旋转,投料桶23内的预混物与膨胀树脂受离心力作用,从出料口231喷出,较为均匀地洒落在混合桶2内的机制砂中,当所有物料都进入混合桶2内后,由于混合桶2旋转,橡胶层21提供摩擦力,带动物料旋转,由于物料密度不同,会产生速差,从而实现混合的效果,另外,物料的运行速度会低于混合桶2的旋转速度,从而沿着爬升条211爬升至顶部后掉落,进而实现更为全面的混合,使得物料混合均匀,在混合过程中,没有搅拌叶的强制作用,不易造成机制砂的破碎,减少石粉产生,有效控制石粉含量,减少导致制得的混凝土结构强度、抗渗能力下降等情况。

[0068]

步骤3),将水1000g投入搅拌釜中,转速60r/min,持续搅拌并投入步骤2) 得到的混合物,混合物投入完毕后,转速60r/min搅拌15s,混合均匀,得快速堵漏的砂浆。

[0069]

实施例2

[0070]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0071]

步骤1)中,水泥的投入量为1965g、粉煤灰的投入量为355g、速凝剂的投入量为38.5g。

[0072]

步骤2)中,机制砂的投入量为11400g、膨胀树脂的投入量为18.8g。

[0073]

实施例3

[0074]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0075]

步骤2)中,混合机制砂、膨胀树脂、预混物时,将机制砂投入混合桶内,将膨胀树脂

和预混物投入投料桶内,启动电机,控制混合桶外壁线速度为 250m/min,混合3min。

[0076]

实施例4

[0077]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0078]

机制砂的粒径为2.4

±

0.1mm。

[0079]

对比例1

[0080]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0081]

速凝剂中,通过偏铝酸钠等量代替硫酸铝。

[0082]

对比例2

[0083]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0084]

速凝剂中,通过偏铝酸钠等量代替甲基丙烯酸。

[0085]

对比例3

[0086]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0087]

速凝剂中,通过偏铝酸钠等量代替氟化钠。

[0088]

对比例4

[0089]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0090]

速凝剂中,通过偏铝酸钠等量代替三异丙醇胺。

[0091]

对比例5

[0092]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0093]

速凝剂中,通过偏铝酸钠等量代替硅酸铝镁。

[0094]

对比例6

[0095]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0096]

步骤2)中,将机制砂11350g、膨胀树脂18.7g及步骤1)制得的预混物投入搅拌釜中,转速120r/min,搅拌3min,混合均匀,得混合物。

[0097]

对比例7

[0098]

一种快速堵漏的砂浆,与实施例1相比,区别仅在于:

[0099]

机制砂中,采用玄武岩颗粒等量代替泥岩颗粒。

[0100]

实验1

[0101]

根据《普通混凝土力学性能试验方法标准gb/t50081-2016》检测各实施例及对比例的快速堵漏的砂浆所制备的试样的7天、28天抗压强度及28天劈裂抗拉强度。

[0102]

实验2

[0103]

根据《普通混凝土拌合物性能试验方法标准gb/t50080-2016》检测各实施例及对比例的快速堵漏的砂浆的初凝时间和终凝时间。

[0104]

实验3

[0105]

根据《普通混凝土长期性能和耐久性能试验方法标准gb/t50082-2009》中的逐级加压法,检测各实施例及对比例的快速堵漏的砂浆的抗渗等级。

[0106]

实验1-3的检测结果详见表1。

[0107]

表1

[0108][0109][0110]

根据表1中,实施例1与对比例1-5的数据对比可得,当且仅当硫酸铝、甲基丙烯酸、氟化钠、三异丙醇胺、硅酸铝复配制成速凝剂后,制得的混凝土具有更高的抗渗等级,且初凝时间较快,有效实现快速堵漏,而当速凝剂的任一组分被其他具有速凝效果的物质替代后,砂浆的初凝时间均出现一定的延长且抗渗等级下降,证明裂纹增多,堵漏效果下降,需要多次涂刷砂浆才能提高堵漏的效果,较为麻烦。

[0111]

根据表1中,实施例1与对比例6的数据对比可得,采用搅拌釜搅拌时,因产生大量石粉,导致砂浆中石粉量过量,从而导致制得的混凝土强度出现下降,影响砂浆堵漏的稳定性。

[0112]

根据表1中,实施例1与对比例7的数据对比可得,采用其他岩石颗粒代替泥岩,会使得制得的混凝土强度和抗渗性能均出现下降,可见,泥岩的膨胀与膨胀树脂配合后,能很好的提高混凝土的致密性,从而提高混凝土的质量。本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1