一种氧化硅陶瓷靶坯的制备方法与流程

1.本发明属于溅射靶材技术领域,尤其涉及一种氧化硅陶瓷靶坯的制备方法。

背景技术:

2.氧化硅陶瓷靶主要应用于热敏打印等现代功能镀膜技术中。为保证靶材真空溅射时性能稳定,要求靶材有较高的致密度,微观结构均匀无气孔。近年国内对陶瓷靶材的需求量大幅增长,然而目前缺少稳定生产氧化硅靶材的技术,主要表现在样品密度低,微观不均匀,成材率低,无法满足高端电子行业对于靶材质量的要求,仅仅部分用于低端产品中。且大部分氧化硅靶材使用石英砣材料制备,纯度较低,不符合镀膜行业需求。

3.cn101278069公开了一种siox:si溅射靶材及其制造及使用方法,所述方法将二氧化硅微粒与导电掺杂硅的粉末混合物的松散混合物,进行受热等静压处理从而压实并烧结该复合物,热等静压在1200到1350℃以及至少20kpsi的压力下进行;所述溅射靶材中含有较多杂质、瑕疵和气泡,不宜应用于高端产品。

4.cn114075651a公开了一种钽二氧化硅溅射靶材及其制备方法,所述制备方法包括依次进行的混粉、冷等静压、脱气、热等静压与机加工,但是制备得到的钽二氧化硅溅射靶材纯度≥99.9%、致密度≥98%,产品仍有提升空间。

5.cn108358648a公开了一种高均匀性、短流程电子束物理气相沉积热障涂层用陶瓷靶材制备方法,包括如下步骤:粉末原料团聚造粒、团聚造粒粉末热处理、粉末配比混合、冷等静压、排胶处理。本发明制备的陶瓷靶材具有工艺流程短、易加工等优点,所制备的靶材具有优异的抗热震性能,从而保障电子束物理气相沉积过程工艺稳定性。也可根据工艺需求,在生坯排胶后进行烧结处理获得高密度、高强度陶瓷靶材;所述方法对生产要求过高,成本较高,不适用于规模化的工业生产。

6.因此需要研发一种新的氧化硅陶瓷靶坯的制备方法,具有高密度,微观均匀的特点,且符合客户使用要求,生产成本低以扩宽市场发展,提高竞争力。

技术实现要素:

7.针对样品密度低,微观不均匀,成材率低,无法满足高端电子行业对于靶材质量的要求等问题,本发明提出了一种氧化硅陶瓷靶坯的制备方法,采用真空热压烧结法制备出高纯度、高致密度、成材率高的氧化硅靶材,满足磁控溅射对靶材纯度、密度要求。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种氧化硅陶瓷靶坯的制备方法,所述制备方法包括以下步骤:

10.球磨混合二氧化硅粉、粘结剂和溶剂,得到喷雾造粒用料浆,再对喷雾造粒用料浆进行喷雾造粒得到球形混合粉末;所述球形混合粉末进行装模、真空热压并冷却得到所述氧化硅陶瓷靶坯;

11.其中,所述真空热压包括依次四段升温和两段加压。

12.本发明提供的氧化硅陶瓷靶坯的制备方法,选用高纯度的二氧化硅粉喷雾造粒,

又采用包括四段升温和两段加压的真空热压制得高致密度的氧化硅陶瓷靶坯,可以制备得到纯度≥99.99%、致密度>99%的氧化硅陶瓷靶坯,且内部组织结构均匀,成分均匀,机加工性能优异,满足真空溅射的性能要求。

13.优选地,所述二氧化硅粉的纯度≥99.99%,例如可以是99.99%、99.992%、99.995%、99.998%或99.999%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.优选地,所述二氧化硅粉的粒径≤45um,例如可以是45um、44.8um、44.5um、44.2um、44um、43um、42um或40um等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.本技术中的硅源优选纯度≥99.99%高纯度二氧化硅粉,相比于传统工艺中以石英砣材料研磨成粉制备靶材,高纯二氧化硅粉除了纯度高,还具有粒度均匀的优点,更有利于后续压实过程中提升靶坯的致密度。

16.优选地,所述粘结剂的种类包括有机醇类粘结剂。

17.优选地,所述有机醇类粘结剂包括聚乙烯醇和/或聚乙二醇。

18.优选地,所述二氧化硅粉和粘结剂的质量比为(10~50):1,例如可以是10:1、20:1、30:1、40:1或50:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述溶剂的种类包括乙醇。

20.优选地,所述二氧化硅粉、粘结剂和溶剂混合后形成料浆。

21.优选地,所述球磨混合的介质包括钢球。

22.优选地,所述料浆和球磨介质的质量比为(2~5):1,例如可以是2:1、2.5:1、3:1、3.5:1、4:1、4.5:1或5:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述球磨混合的设备开口处进行密封处理。

24.优选地,所述球磨混合的时间为10~12h,例如可以是10h、10.2h、10.5h、10.8h、11h、11.5h或12h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述球形混合粉末的粒度<120um,例如可以是120um、118um、115um、112um或110um等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述装模包括将球形混合粉末装进模具中并压实。

27.优选地,所述压实包括将模具保持水平置于真空烧结装置中,使用压头对模具进行压制。

28.优选地,所述压头对模具产生的压力为5~15t,例如可以是5t、8h、10h、12h或15h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述压制的时间为3~10min,例如可以是3min、5min、7min、9min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述四段升温前对真空烧结装置进行抽真空。

31.优选地,所述抽真空使得真空烧结装置中的压力≤50pa,例如可以是50pa、48pa、45pa、42pa或40pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述四段升温包括以下步骤:

33.球形混合粉末从初始温度以一段升温速率升温至第一温度并保持第一保温时间,再从第一温度以二段升温速率升温至第二温度并保持第二保温时间,再从第二温度以三段升温速率升温至第三温度并保持第三保温时间,最后从第三温度以第四升温速率升温至第四温度并保持第四保温时间。

34.本发明优选采用四段升温,能够保证靶坯在加热过程中受热均匀,使粉末的烧结性能充分释放,保证靶坯性能均匀,进而降低开裂风险。

35.优选地,所述初始温度为20~30℃,例如可以是20℃、22℃、25℃、28℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述一段升温速率为4~10℃/min,例如可以是4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述第一温度为900~1050℃,例如可以是900℃、920℃、950℃、980℃、1000℃、1020℃或1050℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述第一保温时间为1~3h,例如可以是1h、1.5h、1.8h、2h、2.2h、2.5h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述二段升温速率为1~5℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述第二温度为1150~1250℃,例如可以是1150℃、1180℃、1200℃、1220℃或1250℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述第二保温时间为1~3h,例如可以是1h、1.5h、1.8h、2h、2.2h、2.5h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述三段升温速率为1~5℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述第三温度为1350~1450℃,例如可以是1350℃、1380℃、1400℃、1420℃或1450℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述第三保温时间为1~3h,例如可以是1h、1.5h、1.8h、2h、2.2h、2.5h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压。

46.优选地,一段至三段升温时可能会存在多次卸压操作。

47.本发明的升温过程中,粉末受热膨胀会导致模具内压力增大,压力超过100t后需进行卸压,升温过程中每当压力超出设定值之后都需要进行泄压,因此整个加热过程中可能会存在多次卸压操作。

48.优选地,所述四段升温速率为1~5℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同

样适用。

49.优选地,所述第四温度为1530~1650℃,例如可以是1530℃、1550℃、1580℃、1600℃、1620℃或1650℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.本发明优选加热的最终温度为1530~1650℃,其优势在于该温度确保粉末具有更好的压实性能,能够使靶坯致密度达到99%以上。

51.优选地,所述第四保温时间≥1.5h,例如可以是1.5h、1.8h、2h、2.2h或2.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,所述两段加压包括以下步骤:

53.所述球形混合粉末以一段加压速率加压至第一压力,再以二段加压速率加压至第二压力,保持第五保温保压时间。

54.本发明优选采用两段加压,其优势在于分段式加压相较于整段加压,能够更好地避免靶坯加压时开裂。

55.优选地,所述一段加压速率为3~5t/min,例如可以是3t/min、3.5t/min、4t/min、4.5t/min或5t/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,所述第一压力为200~220t,例如可以是200t、205t、210t、215t或220t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,所述二段加压速率为0.5~3t/min,例如可以是0.5t/min、1t/min、1.5t/min、2t/min、2.5t/min或3t/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,所述第二压力为320~370t,例如可以是320t、330t、340t、350t、360t或370t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59.本发明优选升压的最终压力为320~370t,其优势在于此压力范围可使靶坯致密度达到99%,同时使用的模具不会被高压损坏,靶坯不易开裂。

60.优选地,所述第五保温保压时间为1.8~2.2h,例如可以是1.8h、1.9h、2h、2.1h或2.2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.优选地,所述冷却包括以下步骤:

62.所述球形混合粉末降温至泄压温度时,进行泄压,随后对真空烧结装置充入保护气体,降温至拆卸温度后将模具和靶坯从真空烧结装置取出进行冷却。

63.优选地,所述泄压温度为380~420℃,例如可以是380℃、390℃、400℃、410℃或420℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64.优选地,所述保护气体的种类包括氩气。

65.优选地,所述拆卸温度为80~100℃,例如可以是80℃、85℃、90℃、95℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66.优选地,所述冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

67.优选地,所述尺寸加工包括磨加工和/或线切割。

68.作为本发明的一种优选的技术方案,所述制备方法包括以下步骤:

69.将纯度≥99.99%、粒径≤45um的二氧化硅粉、粘结剂和溶剂进行10~12h的球磨

混合,得到喷雾造粒用料浆,所述二氧化硅粉和粘结剂的质量比为(10~50):1,再对喷雾造粒用料浆进行喷雾造粒,得到粒度<120um的球形混合粉末;将球形混合粉末装进模具中,将模具保持水平置于真空烧结装置,使用压头以压力为5~15t对模具进行3~10min的压制;随后对真空烧结装置进行抽真空使得压力≤50pa,球形混合粉末从20~30℃以4~10℃/min升温至900~1050℃并保温1~3h,再以1~5℃/min升温至1150~1250℃并保温1~3h,再以1~5℃/min升温至1350~1450℃并保温1~3h,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以1~5℃/min升温至1530~1650℃并保温≥1.5h;保温结束后,所述球形混合粉末以3~5t/min加压至200~220t,再以0.5~3t/min加压至320~370t,保温保压1.8~2.2h;保温保压结束后进行冷却,所述球形混合粉末降温至380~420℃时,进行泄压,随后对真空烧结装置充入氩气,降温至80~100℃后将模具和靶坯从真空烧结装置取出进行冷却;冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

70.与现有技术相比,本发明的有益效果为:

71.(1)本发明提供的一种氧化硅陶瓷靶坯的制备方法,采用真空热压烧结法,设计了四段加热和两段升压的工序,确保了靶坯的高致密度,致密度≥99.4%,微观均匀致密;

72.(2)本发明提供的一种氧化硅陶瓷靶坯的制备方法,以高纯二氧化硅粉作为靶坯的原料,纯度≥99.99%,满足磁控溅射要求。

具体实施方式

73.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

74.下面通过具体实施方式来进一步说明本发明的技术方案。

75.在一个具体实施方式中,本发明提供了一种氧化硅陶瓷靶坯的制备方法,所述制备方法包括以下步骤:

76.将纯度≥99.99%、粒径≤45um的二氧化硅粉、粘结剂和溶剂进行10~12h的球磨混合,得到喷雾造粒用料浆,所述二氧化硅粉和粘结剂的质量比为(10~50):1,再对喷雾造粒用料浆进行喷雾造粒,得到粒度<120um的球形混合粉末;将球形混合粉末装进模具中,将模具保持水平置于真空烧结装置,使用压头以压力为5~15t对模具进行3~10min的压制;随后对真空烧结装置进行抽真空使得压力≤50pa,球形混合粉末从20~30℃以4~10℃/min升温至900~1050℃并保温1~3h,再以1~5℃/min升温至1150~1250℃并保温1~3h,再以1~5℃/min升温至1350~1450℃并保温1~3h,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以1~5℃/min升温至1530~1650℃并保温≥1.5h;保温结束后,所述球形混合粉末以3~5t/min加压至200~220t,再以0.5~3t/min加压至320~370t,保温保压1.8~2.2h;保温保压结束后进行冷却,所述球形混合粉末降温至380~420℃时,进行泄压,随后对真空烧结装置充入氩气,降温至80~100℃后将模具和靶坯从真空烧结装置取出进行冷却;冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

77.需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

78.实施例1

79.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法包括以下步骤:

80.将纯度为99.99%、粒径为45um的二氧化硅粉、聚乙二醇和乙醇进行11h的球磨混合,得到喷雾造粒用料浆,所述二氧化硅粉和粘结剂的质量比为30:1,再对喷雾造粒用料浆进行喷雾造粒,得到粒度为120um的球形混合粉末;将球形混合粉末装进模具中,将模具保持水平置于真空烧结装置,使用压头以压力为10t对模具进行7min的压制;随后对真空烧结装置进行抽真空使得压力为50pa,球形混合粉末从25℃以6℃/min升温至1000℃并保温2h,再以3℃/min升温至1200℃并保温2h,再以3℃/min升温至1300℃并保温2h,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以3℃/min升温至1590℃并保温1.5h;保温结束后,所述球形混合粉末以4t/min加压至210t,再以1.75t/min加压至350t,保温保压2h;保温保压结束后进行冷却,所述球形混合粉末降温至400℃时,进行泄压,随后对真空烧结装置充入氩气,降温至90℃后将模具和靶坯从真空烧结装置取出进行冷却;冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

81.实施例2

82.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法包括以下步骤:

83.将纯度为99.99%、粒径为45um的二氧化硅粉、聚乙烯醇和乙醇进行12h的球磨混合,得到喷雾造粒用料浆,所述二氧化硅粉和粘结剂的质量比为10:1,再对喷雾造粒用料浆进行喷雾造粒,得到粒度为120um的球形混合粉末;将球形混合粉末装进模具中,将模具保持水平置于真空烧结装置,使用压头以压力为5t对模具进行10min的压制;随后对真空烧结装置进行抽真空使得压力为48pa,球形混合粉末从30℃以4℃/min升温至900℃并保温3h,再以5℃/min升温至1150℃并保温3h,再以5℃/min升温至1350℃并保温3h,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以5℃/min升温至1530℃并保温2h;保温结束后,所述球形混合粉末以5t/min加压至200t,再以3t/min加压至320t,保温保压2.2h;保温保压结束后进行冷却,所述球形混合粉末降温至380℃时,进行泄压,随后对真空烧结装置充入氩气,降温至80℃后将模具和靶坯从真空烧结装置取出进行冷却;冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

84.实施例3

85.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法包括以下步骤:

86.将纯度为99.99%、粒径为45um的二氧化硅粉、粘结剂和乙醇进行10h的球磨混合,得到喷雾造粒用料浆,所述二氧化硅粉和粘结剂的质量比为50:1,再对喷雾造粒用料浆进行喷雾造粒,得到粒度为120um的球形混合粉末;将球形混合粉末装进模具中,将模具保持水平置于真空烧结装置,使用压头以压力为15t对模具进行10min的压制;随后对真空烧结装置进行抽真空使得压力为50pa,球形混合粉末从30℃以4℃/min升温至1050℃并保温1h,再以1℃/min升温至1250℃并保温1h,再以1℃/min升温至1450℃并保温1h,一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以1℃/min升温至1650℃并保温1.6h;保温结束后,所述球形混合粉末以3t/min加压至220t,再以0.5t/min加压至370t,保温保压2.2h;保温保压结束后进行冷却,所述球形混合粉末降温至420℃时,进行泄压,随后对真空烧结装置充入氩气,降温至100℃后将模具和靶坯从真空烧结装置取出进行冷却;冷却后还进行尺寸加工,得到所述氧化硅陶瓷靶坯。

87.实施例4

88.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别

在于,四段升温中,第一、第二、第三和第四保温时间均为0.8h。

89.实施例5

90.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,两段加压中,第五保温保压时间为1.5h。

91.实施例6

92.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,第四温度为1500℃。

93.实施例7

94.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,第四温度为1680℃。

95.实施例8

96.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,第二压力为300t。

97.实施例9

98.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,第二压力为400t。

99.实施例10

100.本实施例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,一段至三段升温时,不进行泄压。

101.对比例1

102.本对比例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,不进行四段升温而进行三段升温,具体为:球形混合粉末从25℃以6℃/min升温至1200℃并保温2h,再以3℃/min升温至1300℃并保温2h,一段至二段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以3℃/min升温至1590℃并保温1.5h。

103.对比例2

104.本对比例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,不进行四段升温而进行五段升温,具体为:球形混合粉末从25℃以6℃/min升温至800℃并保温2h,再以3℃/min升温至1000℃并保温2h,再以3℃/min升温至1200℃并保温2h,再以3℃/min升温至1300℃并保温2h,一段至四段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压,最后以3℃/min升温至1590℃并保温1.5h。

105.对比例3

106.本对比例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,不进行两段加压而进行一段加压,具体为:球形混合粉末以4t/min加压至350t,保温保压2h。

107.对比例4

108.本对比例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,不进行两段加压而进行三段加压,具体为:球形混合粉末以4t/min加压至150t,再以2t/min加压至210t,再以1.75t/min加压至350t,保温保压2h。

109.对比例5

110.本对比例提供一种氧化硅陶瓷靶坯的制备方法,所述制备方法与实施例1的区别在于,以普通石英粉为硅源。

111.实施例1-10和对比例1-5得到的氧化硅陶瓷靶坯产品,使用量程固体密度测试仪检测靶坯的致密度,再由公式:р

测

/р

理论

×

100%计算得出,其中p表示样品的密度值;使用gdms检测测试sio2纯度。

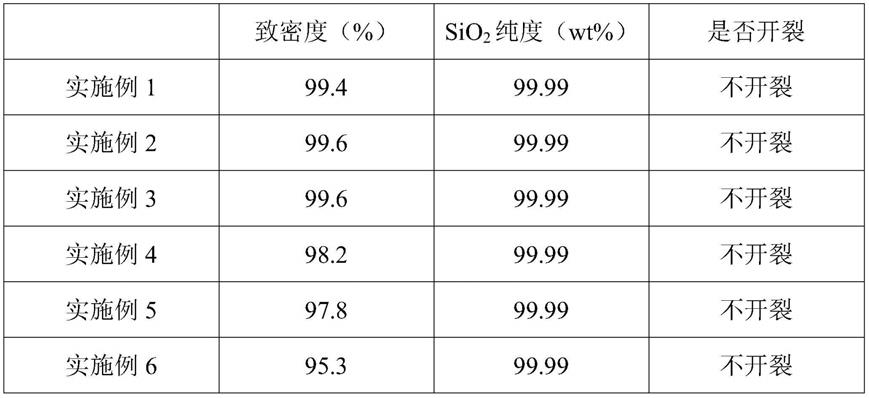

112.实施例1-10和对比例1-5的致密度和sio2纯度如表1所示。

113.表1

[0114][0115][0116]

综合表1中的数据我们可以看出:

[0117]

(1)实施例1-3的方法得到的氧化硅陶瓷靶坯,采用真空热压烧结法,设计了四段加热和两段升压的工序,确保了靶坯的高致密度,致密度≥99.4%,靶材不发生开裂,以高纯二氧化硅粉作为靶坯的原料,sio2纯度≥99.99wt%;

[0118]

(2)综合实施例1和实施例4-5可以看出,实施例4的第一、第二、第三和第四保温时间均为0.8h,实施例5的第五保温保压时间为1.5h,而实施例1的第一、第二、第三保温时间均为2h,第四保温时间为1.5h,保温保压时间为2h;实施例4和实施例5的致密度仅分别为

98.2%和97.8%,而实施例1的致密度为99.4%,由此表明,加热过程中进行本发明中的优选保温时间和优选保温保压时间,可以提高靶材的致密度;

[0119]

(3)综合实施例1和实施例6-7可以看出,实施例6的第四温度即加热终温为1500℃,实施例7的第四温度为1680℃,而实施例1的第四温度为1590℃;实施例6和实施例7的致密度仅分别为95.3%和98.7%,实施例7还有肉眼可见的开裂现象,而实施例1的致密度为99.4%,由此表明,加热终温在本技术的优选范围内可以在保证靶材有较高的致密度同时不开裂;

[0120]

(4)综合实施例1和实施例8-9可以看出,实施例8的第二压力即终压为300t,实施例9的第二压力为400t,而实施例1的第二压力为350t;实施例8的致密度仅为92.6%,实施例9还有肉眼可见的开裂现象,而实施例1的致密度为99.4%且不发生开裂,由此表明,加热终温在本技术的优选范围内可以在保证靶材有较高的致密度同时不开裂;

[0121]

(5)综合实施例1和实施例10可以看出,实施例10的一段至三段升温时,不进行泄压,而实施例1一段至三段升温时,每当真空烧结装置中压力超过100t时,进行一次泄压;实施例10发生肉眼可见的开裂现象,而实施例1不发生开裂,由此表明,加热阶段有必要进行泄压,这样靶材不会因压力升高而导致开裂;

[0122]

(5)综合实施例1和对比例1-2可以看出,对比例1的加热分三段进行,对比例2的加热分五段进行,而实施例1的加热分四段进行;对比例1和对比例2的致密度仅分别为98.3%和98.6%,同时对比例1和对比例2还有肉眼可见的开裂现象,而实施例1的致密度为99.4%且不发生开裂,由此表明,加热段数在本技术的优选范围内可以在保证靶材有较高的致密度同时不开裂;

[0123]

(6)综合实施例1和对比例3-4可以看出,对比例3的加压分一段进行,对比例4的加压分三段进行,而实施例1的加压分两段进行;对比例3和对比例4的致密度仅分别为98.8%和98.7%,同时对比例3还有肉眼可见的开裂现象,而实施例1的致密度为99.4%且不发生开裂,由此表明,加压段数在本技术的优选范围内可以在保证靶材有较高的致密度同时不开裂;

[0124]

(7)综合实施例1和对比例5可以看出,对比例5以普通石英粉为硅源,而实施例1以纯度为99.99%、粒径为45um的二氧化硅粉为硅源;对比例5的致密度仅为96.5%,纯度仅为99.91%,而实施例1的致密度为99.4%,纯度为99.99%,由此表明,本发明采用高纯度高精细度的二氧化硅粉为原材料,可以提升靶材的纯度和压实度。

[0125]

综上所述,本发明提供的一种氧化硅陶瓷靶坯的制备方法,采用四段升温和两段加压的真空热压烧结法得到高致密度,高纯度的氧化硅靶材,微观均匀致密,溅射性能优良,适合工业生产使用。

[0126]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1