一种黄光激光用Dy,Tb:LuAG透明陶瓷及其制备方法

一种黄光激光用dy,tb:luag透明陶瓷及其制备方法

技术领域

1.本发明涉及陶瓷材料领域,具体地说,是涉及黄光激光用dy,tb:luag透明陶瓷及其制备方法。

背景技术:

2.黄光固体激光器在生物医学、光学存储、精密测量、照明显示、玻色-爱因斯坦凝聚等领域具有重要的应用。尤其是波长为578nm的黄光激光在治疗视网膜黄斑病和激发yb光晶格钟方面具有重要的作用。目前获取黄光激光的主要方式是通过红外激光的非线性频率转换方式实现,而这种实现方式的系统相对复杂,并且非线性频率转换过程中基频光模式竞争也会导致黄光激光输出功率稳定性较差,光束质量不佳。这就使得人们对于研究出能够直接产生黄光激光的材料越发感兴趣。

3.目前,能够直接产生黄光激光的材料多为dy

3+

掺杂的氟化物、yag等单晶。在2000年,俄罗斯科学院结晶学研究所在氮气低温下采用氙灯泵浦dy:ky(wo4)2和dy:kgd(wo4)2单晶,首次实现了黄光激光输出。2012年,美国海军研究实验室采用波长为447nm的ingan蓝色激光二极管泵浦dy:yag单晶,获得了150mw的黄光激光,单脉冲能量为0.29mj。2013年,德国汉堡大学采用波长为450nm的ingan激光二极管泵浦dy:liluf4单晶,获得了7mw的激光输出,斜率效率为4%。

4.以上所报道的黄光激光的转换效率较低,输出功率较小。主要是由于一方面dy

3+

具有较低的吸收截面积,在掺杂浓度较低、基体尺寸较小的单晶中难以实现有效的吸收。另一方面dy

3+

下能级6h

13/2

的寿命较长,不利于粒子数反转的获取。此外,由于单晶的制备成本较高,制备条件苛刻,不利于大规模生产等缺点限制了黄光固体激光器的发展和应用。

技术实现要素:

5.本发明的目的在于提供一种黄光激光用dy,tb:luag透明陶瓷及其制备方法,利用液相共沉淀法合成纳米粉体并采用预烧结合热等静压烧结技术在相对较低的温度下制备出了光学质量优良的dy,tb:luag透明陶瓷,具有制备工艺简单、制备周期短、可大规模生产等特点。

6.根据本发明的一个方面,提供了一种黄光激光用dy,tb:luag透明陶瓷,所述透明陶瓷的化学组成为(dy

x

tbylu

1-x-y+z

)3al5o

12

,其中0<x≤0.1,0≤y≤0.1,0≤z≤0.015。

7.优选的,0<x≤0.06,0≤y≤0.03,0.002≤z≤0.012。

8.根据本发明的另一个方面,还提供了一种透明陶瓷的制备方法,包括以下步骤:

9.步骤1,按照所述透明陶瓷化学组成中金属离子的计量比配置金属离子混合溶液;

10.步骤2,所述金属离子混合溶液通过液相共沉淀法合成所述透明陶瓷的纳米粉体;

11.步骤3,所述纳米粉体通过预烧结和热等静压烧结制备所述透明陶瓷。

12.优选的,所述步骤1通过将金属氧化物溶解于硝酸溶液或将金属盐溶解于去离子水中得到金属离子混合溶液。

13.优选的,所述步骤1中金属离子混合溶液的浓度为0.01~1.0mol/l。

14.优选的,所述步骤2包括:

15.步骤2.1,将所述金属离子混合溶液滴加到含有分散剂的沉淀剂溶液中,充分搅拌后获得沉淀液;

16.步骤2.2,所述沉淀液经过陈化、洗涤、干燥、过筛、煅烧后获得所述透明陶瓷的纳米粉体。

17.优选的,所述步骤2.1中的沉淀剂为氨水、碳酸氢铵、尿素中的至少一种。

18.优选的,所述步骤2.1中的分散剂为硫酸铵、聚丙烯酸、聚乙二醇中的至少一种。

19.优选的,所述步骤3包括:

20.步骤3.1,将所述透明陶瓷的纳米粉体干压、冷等后获得陶瓷素坯;

21.步骤3.2,将所述陶瓷素坯进行预烧结和热等静压烧结;

22.步骤3.3,将烧结后的陶瓷素坯退火、抛光处理获所述的透明陶瓷。

23.优选的,所述步骤3.2中的预烧结为真空烧结、氢气烧结或热压烧结。

24.优选的,所述步骤3.2中的热等静压烧结的温度为1400~1850℃,时间为0.5~30h,压力为20~250mpa

25.相比于dy

3+

掺杂的氟化物单晶,本发明的技术方案的dy,tb:luag透明陶瓷具有可实现大尺寸样品的制备及高浓度均匀掺杂的特点。利用液相共沉淀法和预烧结合热等静压烧结技术,在相对较低的温度下,制备出光学质量较佳的dy,tb:luag透明陶瓷。有望实现黄光激光振荡,在黄光固体激光器的领域中具有潜在的应用价值。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

27.图1是实施例2退火后dy

0.09

tb

0.03

lu

2.895

al5o

12

透明陶瓷的实物照片;

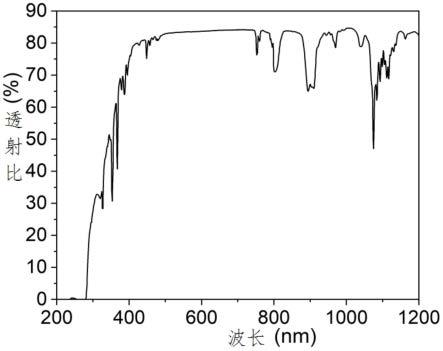

28.图2是实施例2中1200℃空气退火10h所得dy

0.09

tb

0.03

lu

2.895

al5o

12

透明陶瓷(1.5mm)的直线透过率曲线;

29.图3是实施例3退火后dy

0.09

tb

0.03

lu

2.904

al5o

12

透明陶瓷的实物照片;

30.图4是实施例3中1200℃空气退火10h所得dy

0.09

tb

0.03

lu

2.904

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

31.图5是实施例4退火后dy

0.09

tb

0.03

lu

2.916

al5o

12

透明陶瓷的实物照片;

32.图6是实施例4中1200℃空气退火10h所得dy

0.09

tb

0.03

lu

2.916

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

33.图7是实施例6退火后dy

0.09

lu

2.925

al5o

12

透明陶瓷的实物照片;

34.图8是实施例6中1200℃空气退火10h所得dy

0.09

lu

2.925

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

35.图9是实施例7退火后dy

0.003

tb

0.003

lu

3.018

al5o

12

透明陶瓷的实物照片;

36.图10是实施例7中1200℃空气退火10h所得dy

0.003

tb

0.003

lu

3.018

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

37.图11是实施例8退火后dy

0.015

tb

0.003

lu

3.006

al5o

12

透明陶瓷的实物照片;

38.图12是实施例8中1200℃空气退火10h所得dy

0.015

tb

0.003

lu

3.006

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

39.图13是实施例9退火后dy

0.06

tb

0.0075

lu

2.9565

al5o

12

透明陶瓷的实物照片;

40.图14是实施例9中1200℃空气退火10h所得dy

0.06

tb

0.0075

lu

2.9565

al5o

12

陶瓷(1.5mm)的直线透过率曲线;

41.图15是实施例10退火后dy

0.18

tb

0.09

lu

2.754

al5o

12

透明陶瓷的实物照片;

42.图16是实施例10中1200℃空气退火10h所得dy

0.18

tb

0.09

lu

2.754

al5o

12

陶瓷(1.5mm)的直线透过率曲线。

具体实施方式

43.为了使本发明的目的及优点更加清楚明白,现在将参考实施例更全面地描述实施例的实施方式,实施例将有助于本领域的技术人员进一步理解本发明,然而,实施例的实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

44.本发明实施例提供了一种黄光激光用dy,tb:luag透明陶瓷及其制备方法,透明陶瓷的化学组成为(dy

x

tbylu

1-x-y+z

)3al5o

12

(0<x≤0.1,0≤y≤0.1,0≤z≤0.015)。

45.并优选0<x≤0.06,0≤y≤0.03,0.002≤z≤0.012,本发明经过多次试验验证,优选的比值具有更加优良的光学性能。

46.本发明实施例中的透明陶瓷主要为共掺dy

3+

、tb

3+

的组分,通过共掺tb

3+

来降低dy

3+

下能级6h

13/2

的荧光寿命,有利于粒子数反转的获取。此外,还通过额外添加适量的lu元素,避免了在液相共沉淀过程中由于沉淀物非一致性溶解或者原料中低价杂质离子占据al格位而产生的al2o3第二相。

47.本发明实施例的黄光激光用dy,tb:luag透明陶瓷的制备方法,具体步骤如下:

48.分别配置一定浓度的含有lu

3+

、al

3+

、dy

3+

、tb

3+

等金属离子的溶液,然后按照(dy

x

tbylu

1-x-y+z

)3al5o

12

(0<x≤0.1,0≤y≤0.1,0≤z≤0.015,优选0<x≤0.06,0≤y≤0.03,0.002≤z≤0.012)化学计量比移取金属离子溶液,均匀混合后获得金属离子混合溶液。

49.优选金属离子溶液可以是将金属氧化物溶于热硝酸或者将金属盐直接溶于去离子水中获得,然后通过化学分析的方式来确定金属离子溶液的精确浓度。作为一个示例,可以取lu2o3、dy2o3、tb2o3等高纯氧化物粉末溶解于热硝酸中获得一定溶度的lu(no3)3、dy(no3)3、tb(no3)3溶液,并将金属盐al(no3)3·

9h2o溶解于去离子水中可以得到一定浓度的al(no3)3溶液,然后按照(dy

x

tbylu

1-x-y+z

)3al5o

12

(0<x≤10%,0≤y≤10%,0≤z≤1.5%,优选0<x≤0.06,0≤y≤0.03,0.002≤z≤0.012)化学计量比移取金属离子溶液,均匀混合后获得金属离子混合溶液。

50.将金属离子混合溶液滴加到含有分散剂的沉淀剂溶液中,充分搅拌后获得沉淀液。

51.优选沉淀剂为氨水、碳酸氢铵或尿素中的至少一种,沉淀剂溶液的浓度为0.01~5.0mol/l。沉淀剂含量不足,金属离子难以沉淀完全。沉淀剂严重过量则会导致沉淀物氢氧

化铝溶解,形成富lu第二相。因此,筛选出较为合适的沉淀剂用量非常重要。

52.优选分散剂为无机分散剂硫酸铵或有机分散剂聚丙烯酸、聚乙二醇中的至少一种。有机分散剂的含量为0.1%~5.0%。分散剂的引入能够降低粉体颗粒之间的团聚,改善粉体分散性能。分散剂的含量要选择合适,分散剂含量较低时,不能有效减弱粉体颗粒之间的接触,团聚仍然存在。分散剂含量较高时,会引入更多的杂质,影响粉体的纯度。

53.作为一个示例,可以配制1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。

54.沉淀液经过陈化、洗涤、烘干、过筛、煅烧后获得dy,tb:luag纳米粉体。

55.优选在沉淀过程中,金属离子混合溶液滴加速度为1~40ml/min,沉淀液终点ph为5~12,静置陈化0.5~24h。以较快的滴加速度将金属离子混合溶液滴加到沉淀剂中,使得多种金属离子能够同时开始沉淀,并发生爆发式形核,滴定结束后可以通过控制陈化时间来调整晶粒的生长。

56.并优选陈化结束后,使用去离子水、无水乙醇或醇水混合溶液中的至少一种,洗涤沉淀物2~6次。优选干燥方式为烘箱干燥、微波干燥或冷冻干燥中的至少一种。

57.优选将洗涤后的沉淀物置于30~70℃的烘箱中12~72h,然后用50~300目的筛网过筛。烘干时间要合适,粉体潮湿或者过度干燥都不便于过筛造粒。

58.并优选将过筛后的前驱体置于800~1400℃下煅烧1~10h。

59.作为一个示例,可以先将沉淀液静置0.5~24h,再用去离子水洗涤3次,无水乙醇洗涤2次。然后将沉淀物置于70℃恒温烘箱中干燥12~72h,再过200目筛网,最后将前驱体放在空气中1100℃煅烧4h可以获得dy,tb:luag纳米粉体。

60.将所获得的dy,tb:luag纳米粉体成型为陶瓷素坯。优选成型方式为干压成型、冷等静压成型、流延成型、注浆成型或凝胶注膜成型中的至少一种。作为一个示例,可以将dy,tb:luag纳米粉体先在10~50mpa下干压成型,然后在50~300mpa下冷等静压成型获得陶瓷素坯。

61.再将陶瓷素坯预烧结合hip后处理,最后进行退火和抛光处理可获得高光学质量的dy,tb:luag透明陶瓷。

62.优选干压压力为10~50mpa,冷等静压压力为50~300mpa。

63.并优选将陶瓷素坯先进行预烧结,然后结合热等静压烧结技术来制备高质量的dy,tb:luag透明陶瓷。预烧结方式为真空烧结、氢气烧结或热压烧结中的一种。优选真空烧结的温度为1400~1850℃,时间为1~50h,真空度优于1

×

10-3

pa;优选氢气烧结的温度为1400~1850℃,时间为1~50h;优选热压烧结的温度为1400~1850℃,时间为0.5~30h,压力为10~100mpa。

64.并优选热等静压烧结温度为1400~1850℃,时间为0.5~30h,压力为20~250mpa。热等静压烧结是为了排除预烧结过程中残留的晶间气孔,从而获得致密无孔,光学质量优良的透明陶瓷。作为一种示例,可以先将dy,tb:luag陶瓷素坯在1400~1850℃下进行真空预烧,烧结时长1~50h,真空度优于10-3

pa。然后在1400~1850℃下进行hip,时间为0.5~30h,压力为20~250mpa。

65.进一步的,优选退火温度为800~1500℃,时间为1~50h。

66.本发明实施例的dy,tb:luag透明陶瓷在200~1200nm范围内的直线透过率为10%

~85%,在578nm处的直线透过率最佳可达83.6%,接近理论透过率83.9%,有利于实现黄光激光振荡。

67.本发明通过液相反滴共沉淀法合成了分散性良好的dy,tb:luag纳米粉体,通过组分调控避免了在液相共沉淀过程中形成al2o3第二相。并采用共沉淀法合成的纳米粉体,通过预烧结合热等静压烧结技术在相对较低的温度下制备出光学质量优良的(dy

x

tbylu

1-x-y+z

)3al5o

12

透明陶瓷。所获得的dy,tb:luag透明陶瓷在黄光固体激光器的领域中具有潜在的应用价值。

68.下面用具体实施例描述本发明:

69.实施例1

70.按dy

0.09

tb

0.03

lu

2.88

al5o

12

化学组成,分别移取56.85ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、9.37ml浓度为0.2882mol/l的dy(no3)3溶液和0.6ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml,搅拌均匀获得0.48mol/l的金属离子混合溶液。

71.然后配制608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

72.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

tb

0.03

lu

2.88

al5o

12

纳米粉体。

73.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

74.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1800℃真空烧结10h后的陶瓷样品再进行hip后处理,hip的保温温度为1750℃,保温时间为3h,炉内氩气氛压力为176mpa。

75.最终将样品双面抛光得到dy

0.09

tb

0.03

lu

2.88

al5o

12

透明陶瓷(厚度为1.5mm)。

76.本实施例中所制备的陶瓷在578nm的直线透过率低于10%。

77.实施例2

78.按dy

0.09

tb

0.03

lu

2.895

al5o

12

化学组成,分别移取57.15ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、9.37ml浓度为0.2882mol/l的dy(no3)3溶液和0.6ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml,搅拌均匀获得0.48mol/l的金属离子混合溶液。

79.然后配制608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

80.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物放在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

tb

0.03

lu

2.895

al5o

12

纳米粉体。

81.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

82.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1700℃真空烧结10h后的陶瓷样品再进行

hip后处理,hip的保温温度为1700℃,保温时间为3h,炉内氩气氛压力为176mpa。

83.然后将hip后陶瓷于1200℃空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.09

tb

0.03

lu

2.895

al5o

12

透明陶瓷(厚度为1.5mm)。

84.本实施例中所制备的陶瓷光学质量良好,在578nm处的直线透过率为78.6%。

85.图1和2为1200℃空气退火后所得dy

0.09

tb

0.03

lu

2.895

al5o

12

透明陶瓷及其直线透过率曲线。

86.实施例3

87.按dy

0.09

tb

0.03

lu

2.904

al5o

12

化学组成,分别移取57.33ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、9.37ml浓度为0.2882mol/l的dy(no3)3溶液和0.6ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

88.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

89.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

tb

0.03

lu

2.904

al5o

12

纳米粉体。

90.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

91.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1550℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

92.然后将hip后陶瓷于1200℃空气退火10h,最终将样品双面抛光得到dy

0.09

tb

0.03

lu

2.904

al5o

12

透明陶瓷(厚度为1.5mm)。

93.本实施例中所制备的陶瓷光学质量最佳,在578nm处的直线透过率为83.6%。

94.图3和4为1200℃空气退火后所得dy

0.09

tb

0.03

lu

2.904

al5o

12

透明陶瓷及其直线透过率曲线。

95.实施例4

96.按dy

0.09

tb

0.03

lu

2.916

al5o

12

化学组成,分别移取57.56ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、9.37ml浓度为0.2882mol/l的dy(no3)3溶液和0.6ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

97.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

98.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

tb

0.03

lu

2.916

al5o

12

纳米粉体。

99.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

100.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,

保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

101.然后将hip后陶瓷于1200℃空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.09

tb

0.03

lu

2.916

al5o

12

透明陶瓷(厚度为1.5mm)。

102.本实施例中所制备的陶瓷光学质量良好,在578nm的直线透过率为74.5%。

103.图5和6为1200℃空气退火后所得dy

0.09

tb

0.03

lu

2.916

al5o

12

透明陶瓷及其直线透过率曲线。

104.实施例5

105.按dy

0.09

tb

0.03

lu

2.925

al5o

12

化学组成,分别移取57.74ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、9.37ml浓度为0.2882mol/l的dy(no3)3溶液和0.6ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

106.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

107.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

tb

0.03

lu

2.925

al5o

12

纳米粉体。

108.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

109.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

110.然后将hip后陶瓷于1200℃空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.09

tb

0.03

lu

2.925

al5o

12

透明陶瓷(厚度为1.5mm)。

111.本实施例中所制备的陶瓷在578nm的直线透过率低于10%。

112.实施例6

113.按dy

0.09

lu

2.925

al5o

12

化学组成,分别移取57.74ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液和9.37ml浓度为0.2882mol/l的dy(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

114.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

115.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.09

lu

2.925

al5o

12

纳米粉体。

116.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

117.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行

hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

118.然后将hip后陶瓷于1200℃空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.09

tb

0.03

lu

2.925

al5o

12

透明陶瓷(厚度为1.5mm)。

119.本实施例所制备的陶瓷光学质量较佳,在578nm处的直线透过率为83.4%。

120.图7和8为1200℃空气退火后所得dy

0.09

tb

0.03

lu

2.925

al5o

12

透明陶瓷及其直线透过率曲线。

121.实施例7

122.按dy

0.003

tb

0.003

lu

3.018

al5o

12

化学组成,分别移取59.58ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、0.31ml浓度为0.2882mol/l的dy(no3)3溶液和0.06ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

123.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

124.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.003

tb

0.003

lu

3.018

al5o

12

纳米粉体。

125.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯,素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1550℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

126.然后将hip后陶瓷于1200℃下空气退火,最后将退火陶瓷双面抛光得到dy

0.003

tb

0.003

lu

3.018

al5o

12

透明陶瓷(厚度为1.5mm)。

127.本实施例所制备的陶瓷光学质量良好,在578nm处的直线透过率为75.3%。

128.图9和10为1200℃空气退火后所得dy

0.003

tb

0.003

lu

3.018

al5o

12

透明陶瓷及其直线透过率曲线。

129.实施例8

130.按dy

0.015

tb

0.003

lu

3.006

al5o

12

化学组成,分别移取59.34ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、1.56ml浓度为0.2882mol/l的dy(no3)3溶液和0.06ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

131.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

132.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.015

tb

0.003

lu

3.006

al5o

12

纳米粉体。

133.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯,素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~

50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

134.然后将hip后陶瓷于1200℃下空气退火,最后将退火陶瓷双面抛光得到dy

0.015

tb

0.003

lu

3.006

al5o

12

透明陶瓷(厚度为1.5mm)。

135.本实施例所制备的陶瓷光学质量良好,在578nm处的直线透过率为71.3%。

136.图11和12为1200℃空气退火后所得dy

0.015

tb

0.003

lu

3.006

al5o

12

透明陶瓷及其直线透过率曲线。

137.实施例9

138.按dy

0.06

tb

0.0075

lu

2.9565

al5o

12

化学组成,分别移取58.36ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、6.25ml浓度为0.2882mol/l的dy(no3)3溶液和0.15ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

139.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

140.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.06

tb

0.0075

lu

2.9565

al5o

12

纳米粉体。

141.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

142.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1550℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

143.然后将hip后陶瓷于1200℃下空气退火,最后将退火陶瓷双面抛光得到dy

0.06

tb

0.0075

lu

2.9565

al5o

12

透明陶瓷(厚度为1.5mm)。

144.本实施例所制备的陶瓷光学质量良好,在578nm处的直线透过率为70.1%。

145.图13和14为1200℃空气退火后所得dy

0.06

tb

0.0075

lu

2.9565

al5o

12

透明陶瓷及其直线透过率曲线。

146.实施例10

147.按dy

0.18

tb

0.09

lu

2.754

al5o

12

化学组成,分别移取54.37ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、18.74ml浓度为0.2882mol/l的dy(no3)3溶液和1.79ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

148.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌,滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.18

tb

0.09

lu

2.754

al5o

12

纳米粉体。

149.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

150.素坯在真空钨丝炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,

保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

151.然后将hip后陶瓷于1200℃下空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.18

tb

0.09

lu

2.754

al5o

12

透明陶瓷(厚度为1.5mm)。

152.本实施例中所制备的陶瓷在578nm处的直线透过率为52.4%。

153.图15和16为1200℃空气退火后所得dy

0.18

tb

0.09

lu

2.754

al5o

12

透明陶瓷及其直线透过率曲线。

154.实施例11

155.按dy

0.3

tb

0.3

lu

2.424

al5o

12

化学组成,分别移取47.85ml浓度为1.5197mol/l的lu(no3)3溶液、104.04ml浓度为1.4418mol/l的al(no3)3溶液、31.23ml浓度为0.2882mol/l的dy(no3)3溶液和5.96ml浓度为1.5098mol/l的tb(no3)3溶液加入烧杯中,用去离子水定容到500ml后搅拌均匀获得0.48mol/l的金属离子混合溶液。

156.然后配制含有608ml浓度为1.5mol/l的nh4hco3沉淀剂溶液,并加入(nh4)2so4作为分散剂,且so

42-与al

3+

物质的量之比为1:1。先将金属离子混合溶液以20ml/min的滴速滴进沉淀剂中并快速搅拌。

157.滴定结束后,在25℃下陈化1h,陈化后的沉淀物用去离子水洗涤3次,无水乙醇洗涤2次,洗涤后的沉淀物在70℃烘箱中干燥36h,干燥后的前驱体过200目筛网,然后将前驱体于空气中1100℃煅烧4h得到dy

0.3

tb

0.3

lu

2.424

al5o

12

纳米粉体。

158.粉体经过46mpa干压成型后,在250mpa冷等静压5min后获得陶瓷素坯。

159.素坯在真空炉中进行预烧结,真空预烧的保温温度优选为1400℃~1850℃,保温时间优选为1~50h,真空度优于1

×

10-3

pa。将1600℃真空预烧3h后的陶瓷样品再进行hip后处理,hip的保温温度为1600℃,保温时间为3h,炉内氩气氛压力为176mpa。

160.然后将hip后陶瓷于1200℃下空气退火10h,最终将退火后陶瓷双面抛光得到dy

0.3

tb

0.3

lu

2.424

al5o

12

透明陶瓷(厚度为1.5mm)。

161.本实施例中所制备的陶瓷在578nm的直线透过率低于10%。

162.综上,本发明的实施例具有可实现大尺寸样品的制备及高浓度均匀掺杂的特点,利用液相共沉淀法和预烧结合热等静压烧结技术,在相对较低的温度下,制备出光学质量较佳的陶瓷材料。

163.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1