一种利用芳香酰肼类化合物合成废水制备硫酸肼的方法

1.本发明属于废水处理技术领域,具体涉及一种利用芳香酰肼类化合物合成废水制备硫酸肼的制备方法专利申请事宜。

背景技术:

2.现有技术中,芳香酰肼类化合物的合成一般采用两步法制备,即:先利用芳香酸和甲醇发生酯化反应生成芳香甲酯,再进一步与水合肼反应制备芳香酰肼。这一反应过程的酯化反应阶段,由于硫酸具有催化效率高和价格便宜的优点,因此通常以硫酸作为酯化反应的催化剂,由此导致废液中会残留大量低浓度的废酸。另一方面,为保证芳香甲酯与水合肼反应彻底,通常需要过量水合肼才能保证有较高产率,这也导致最终废液中不可避免的含有低浓度的水合肼。鉴于水合肼和硫酸对环境的污染性,且缺乏有效回收利用手段,因此,如何合理利用芳香酰肼类化合物的合成废液以及降低废水处理成本,是芳香酰肼类化合物制备技术中面临的重要技术难题。

3.以水合肼和硫酸制备硫酸肼是一种较为常用的硫酸肼制备方法,但现有制备方法中,通常是采用浓硫酸和高浓度水合肼才能进行制备。因此,如果能够有效利用芳香酰肼类化合物合成废水的中低浓度硫酸和低浓度水合肼反应获得硫酸肼,无论对于降低芳香酰肼类化合物生产成本、还是降低环境污染,都具有十分重要的技术意义和经济价值。

技术实现要素:

4.本发明的目在于提供一种利用芳香酰肼类化合物合成废水中低浓度硫酸和低浓度水合肼制备硫酸肼的制备方法,从而为降低芳香酰肼类化合物生产成本和提高硫酸肼的制备效率奠定一定技术基础。

5.本技术所采取的技术方案详述如下。

6.一种利用芳香酰肼类化合物合成废水制备硫酸肼的方法,包括如下步骤:(一)对废水进行预处理利用精馏釜,对芳香酰肼类化合物制备过程中酯化反应(芳香酸和甲醇生成芳香甲酯的酯化反应)后的含有甲醇和硫酸(质量浓度一般在5%~20%)的废水进行精馏处理,在回收甲醇同时,调节浓缩硫酸含量为50~70%(质量分数),将此浓缩液记为滤液a;具体生产中,部分生产指标要求为:精馏前,甲醇质量含量为20~40%,在精馏釜内,塔顶温度控制在64.0-67.0℃,回流比控制在1.49-1.87,釜底放出液初步静置、过滤滤除固体杂质后,即为含硫酸的浓缩液;对芳香酰肼类化合物制备过程中制备完成芳香酰肼后的含有水合肼的合成废液进行沉淀处理(原始质量浓度10%-30%),具体而言:在合成废液中加入絮凝剂,搅拌混合均匀后,静置过夜,最后过滤,将此滤液记为滤液b;所述絮凝剂为无机类絮凝剂和有机类絮凝剂一种或几种任意比例混合物;所述无机类絮凝剂具体例如为:硫酸铝、聚三氯化铝、硫酸亚铁等,所述有机类絮凝剂例如为聚丙

烯酰胺;(二)溶液混合将硫酸含量50%的滤液a滴加到水合肼含量20%滤液b中进行搅拌混合,在该浓度下,滤液a和滤液b的质量比控制为2~6:5(优选4:5)混合过程中,控制溶液体系温度不超过50℃(需要注意的是,体系温度过高时容易导致局部热量过高,发生溅出危险,同时易发生副反应),同时控制溶液体系ph=5~7;混合均匀后,静置、过滤,保存滤液;(三)合成制备硫酸肼在步骤(二)的滤液中加入液体质量0.5-3%的多孔吸附材料,利用多孔吸附材料的富集作用以促进反应进行,同时用于吸附部分杂质,在此过程中,可进行缓慢搅拌以确保反应充分,在常温下(大约20~40℃)吸附反应3~6h后,加热至90℃以上,保持10~60min,趁热过滤,将滤液进行浓缩后在低温下(控制在10℃以下)进行沉析,最后,白色滤出物即为硫酸肼粗产品;测定结果表明,过滤前的无色透明滤液的cod可由原废液的100000左右在经低温沉析和过滤后降至8000左右;为进一步提高硫酸肼粗产品纯度,可利用乙醇对此粗产品进行进一步洗涤,其纯度可达97%以上;所述吸附材料,具体例如采用活性碳、硅藻土、壳聚糖或分子筛等;所述活性炭具体例如采用市售木屑基、果壳基或煤质基活性碳,或者为木屑基、果壳基或煤质基活性碳经过氯化锌或磷酸等活化剂二次活化后所制备获得的活性炭;所述活性炭的二次活化,为在氮气保护下的高温炉中700℃二次活化后所制备获得的活性炭,具体操作参考如下:将木屑基(果壳基或煤碳基)活性碳粉碎后加入氯化锌或磷酸溶液中,搅拌60分钟,放入高温炉中,充氮气保护条件下,700℃活化60分钟,自然降温后,用二次蒸馏水搅拌洗涤24小时,过滤,洗至中性为止,最后100℃烘干即可。

7.本技术的主要技术思路为:首先通过对废水中硫酸进行适当浓缩,从而便于后续反应进行,其次,通过巧妙采用多孔吸附材料,从而为硫酸与水合肼反应提供反应空间,从而加快硫酸肼的制备过程。

8.总体上,本技术一方面通过对芳香酰肼类化合物制备过程中废水的合理回收利用,降低了芳香酰肼类化合物的污水处理成本,另一方面,巧妙利用多孔物质的吸附、富集作用促进了硫酸肼的合成制备,提高了硫酸肼的制备效率,也为其他废水处理提供了良好借鉴和参考,因此使得本技术具有较好的实用价值、经济价值和生态环境效益。

附图说明

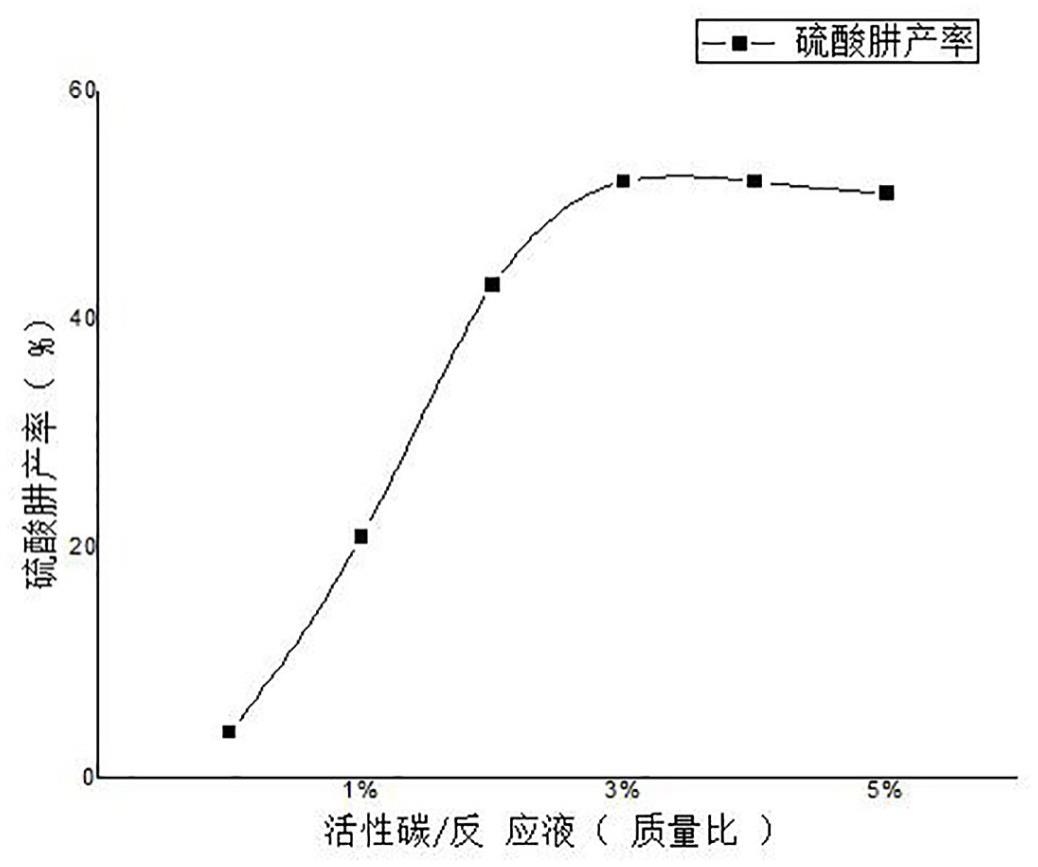

9.图1为果壳基二次活化活性碳不同用量情况下对硫酸肼产率的影响结果;图2为不同基质活性炭对硫酸肼产率影响结果。

具体实施方式

10.下面结合实施例对本技术技术方案做进一步解释说明。

11.实施例1本实施例以芳香酰肼3-羟基-2-萘甲酰肼合成过程中所产生废水为例,就硫酸肼的制备过程具体介绍如下。

12.(一)对废水进行预处理对3-羟基-2-萘甲酰肼制备过程中酯化反应(以2-萘酚-3-甲酸和甲醇为原料,在浓硫酸的催化作用下生成2-萘酚-3-甲酸甲酯)后的含有甲醇和硫酸的废水进行精馏处理,在回收甲醇同时,以浓缩调节硫酸含量,将此浓缩液记为滤液a;部分生产操作具体为:精馏前,甲醇质量含量为25%,硫酸质量含量为8%,在精馏釜内,塔顶温度控制在64.5℃,回流比控制在1.50,回收后甲醇纯度可达到95%;甲醇回收结束后,釜底放出液冷却放置5小时后,过滤滤除固体杂质残渣,即为含硫酸的浓缩液,测定硫酸含量50%(质量浓度);对芳香酰肼类化合物制备过程中制备完成芳香酰肼后的含有水合肼的合成废液进行沉淀处理,具体而言:在合成废液中加入絮凝剂,搅拌混合均匀后,静置过夜,最后过滤,将此滤液记为滤液b;具体物料用量及比例而言,500ml水合肼含量20%的合成废液中,先加入浓度为1g/l聚三氯化铝溶液5ml,再加入浓度为1g/l聚丙烯酰胺水溶液5ml。

13.(二)溶液混合将400ml滤液a加入到500ml滤液b中进行混合,混合过程中,边加边搅拌,控制溶液体系温度不超过50℃,同时控制溶液体系ph=6~7;混合均匀后,有大量固体沉淀析出,静置2小时后过滤,保存滤液。

14.(三)合成制备硫酸肼在步骤(二)的滤液中加入多孔吸附材料10g,利用多孔吸附材料的富集作用以促进反应进行,在此过程中,可进行缓慢搅拌以确保反应充分,吸附反应在室温(大约30℃)反应3h后,加热至90℃以上,趁热过滤,将滤液进行浓缩后在低温10℃以下进行沉析,最后,白色滤出物即为硫酸肼粗产品。

15.所述吸附材料,具体采用果壳基活性碳经氯化锌二次活化的活性碳;为进一步提高硫酸肼粗产品纯度,可利用乙醇对此粗产品进行进一步洗涤,其纯度可达97%以上;测定结果表明,过滤前的无色透明滤液的cod由原废液的100000以上在经低温沉析和过滤后降至8500左右。

16.实施例2本实施例以2-羟基苯甲酰肼制备过程中所产废水(先以水杨酸和甲醇为原料,在浓硫酸的催化作用下生成水杨酸甲酯,再和水合肼反应生成2-羟基苯甲酰肼)为例,制备了硫酸肼,具体硫酸肼制备方法同实施例1,仅调整若干操作参数如下:步骤(一)中:精馏前,甲醇质量含量为25%,硫酸质量含量为7%,在精馏釜内,塔顶温度控制在64.5℃,回流比控制在1.50,回收后甲醇纯度可达到95%;甲醇回收结束后,釜底放出液冷却放置5小时后,过滤滤除固体杂质残渣,即为含硫酸的浓缩液,测定硫酸含量55%(质量浓度);

500ml合成废液(水合肼含量20%)中,先加入浓度为1g/l聚三氯化铝溶液5ml,再加入浓度为1g/l聚丙烯酰胺水溶液5ml;步骤(三)中:所述吸附材料,具体采用木壳聚糖;为进一步提高硫酸肼粗产品纯度,可利用乙醇对此粗产品进行进一步洗涤,其纯度可达96%;测定结果表明,过滤前的无色透明滤液的cod由原废液的100000以上在经低温沉析和过滤后降至8500左右。

17.实施例3本实施例对活性炭添加量及不同基质活性炭对硫酸肼产率影响进行了探索,具体实验情况简介如下。

18.具体二次活化活性炭制备方法如下:将木屑基(果壳基或煤碳基)活性碳粉碎后加入氯化锌或磷酸溶液中,搅拌60分钟,放入高温炉中,充氮气保护条件下,700℃活化60分钟,自然降温后,用二次蒸馏水搅拌洗涤24小时,过滤,洗至中性为止,最后100℃烘干即可。

19.具体硫酸肼制备方法如实施例1所示。

20.果壳基二次活化活性碳不同用量情况下对硫酸肼产率的影响结果如图1所示,可以看出,随着果壳基二次活化活性碳用量增加,适当增加果壳基二次活化活性碳用量比例可以提高硫酸肼产率,但超过3%后,推测认为由于活性炭的吸附作用,反倒降低了硫酸肼产率。因此,活性炭比例显然不宜过高。

21.而对不同基质活性炭对硫酸肼产率影响结果如图2所示(用量在反应液总质量的1.5%),可以看出,不同基质活性炭对硫酸肼产率具有一定影响,但差别不明显。

22.现有技术中,在合成制备3-羟基-2-萘甲酰肼和2-羟基苯甲酰肼两个产品时,两步反应产生的两类废水(含硫酸废水、含水合肼废水),如果单独处理,显然具有处理成本高、处理难度大的问题,因此,如能合理利用废水中所残存的物料,不经可以有效降低废水处理难度,也有利于进一步提高产业附加值。

23.需要说明的是,上述含硫酸废水、含水合肼废水,由于废液中硫酸和水合肼的浓度都很低,因此,如果仅仅是直接混合,则是无法实际产业化制备硫酸肼产品的。因此,必须进行适当浓缩、富集后才能进一步用于生产。

24.本技术中,一方面通过精馏处理回收废液中的甲醇,同时实现了可以达到反应级别硫酸浓度的初步浓缩(实际产业中,如果需要进一步进行高浓度硫酸制备,则需进一步减压浓缩处理,不仅成本较高、时间较长,而且硫酸浓度太高时生产设备要求也较高,因此,这也是本技术技术构思时所尽力避免的);而就水合肼废液处理时,如果采用常规的蒸馏分离方式进行提取,则由于危险性较高,显然并不利于产业化应用,为此,本技术采用加絮凝剂沉析方式以尽量去除水中其他有机物处理即可。

25.尽管上述处理后,可以初步确保硫酸肼制备反应的进行。但由于所采用物料为废液,因此实际制备中,反应体系会产生各类杂质,进而降低硫酸肼产品纯度。为此,本技术进一步加入多孔吸附材料,一方面用于为硫酸肼合成提供一定微环境空间,另一方面用来吸附各种杂质和脱色,从而利于最终硫酸肼产品的制备和提纯。

26.总体上,本技术所提供的硫酸肼制备方法,相当于废液的回收利用,可以进一步延长反应链、提高产品附加值,而从实际的cod指标而言,可以有效降低污水处理难度,因此具有较好的实用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1