一种陶瓷薄膜前驱体及其制备方法和介电储能电容器

1.本技术涉及介电材料领域,更具体地说,它涉及一种陶瓷薄膜前驱体及其制备方法和介电储能电容器。

背景技术:

2.电容器是储存电量和电能的元件,其中,介电储能电容器具有较高的功率密度,在电磁弹射炮、医疗设备、运输设备和脉冲激光武器等领域均有应用。

3.虽然传统的介电储能电容器的功率密度高,但储能密度较低,因而有推出薄膜电介质储能材料,由于薄膜电介质储能材料具有极高的击穿场强,储能密度比传统介电储能电容器有大幅提高,在实际应用中更具前景。而目前制备薄膜介电储能电容器通常采用弛豫铁电材料和反铁电材料,但是这两类材料体系较少,并且大多数的材料是以铅基材料为主,铅基材料具有一定的毒性,且对环境造成污染,使得铅基材料制备的薄膜介电储能电容器应用受限。

技术实现要素:

4.为了解决目前铅基材料制备的薄膜介电储能电容器对环境的污染问题,本技术提供一种陶瓷薄膜前驱体及其制备方法和介电储能电容器。

5.第一方面,本技术提供一种陶瓷薄膜前驱体,所述陶瓷薄膜前驱体由金属盐、稳定剂、溶剂混合组成,所述金属盐是由铋盐、钛盐、镧系金属盐、活泼金属盐组成;所述镧系金属盐为镧盐、铕盐、钐盐、镨盐、钕盐、铈盐、钆盐、镝盐中的一种;所述活泼金属盐为锶盐或钠盐。

6.本技术采用上述的陶瓷薄膜前驱体,易于涂覆在镀铂硅片表面,且形成储能密度较高、储能效率较高的陶瓷薄膜,且无铅基材料,减少铅基材料的毒性对环境造成的污染,利用该陶瓷薄膜前驱体制得的介电储能电容器具有优良的储能密度以及储能效率。

7.其中,采用上述铋盐、钛盐、镧系金属盐、活泼金属盐组合作为金属盐,并在溶剂及稳定剂的作用下能促进金属盐的分散,制备得到的前驱体易于涂覆在镀铂硅片表面,且形成储能密度较高、储能效率较高的陶瓷薄膜。其中,镧系金属盐优选为镧盐,镧可以通过降低氧空位降低漏电流来改善材料的铁电特性。

8.优选的,所述陶瓷薄膜前驱体的摩尔浓度为0.02-0.10mol/l,稳定剂与溶剂的体积比为(0.5-1.5):(18.5-19.5)。

9.上述浓度下的前驱体能使制得的介质储能电容器具有优良的储能密度及储能效率;其中,前驱体的浓度是由金属盐的用量所控制。

10.而控制稳定剂与溶剂的体积比,能促进稳定剂与溶剂的混合分散性,并能促使金属盐分散至其中,在高分散固相粒子之间形成“物理屏障”,阻止粒子团聚,使溶胶在涂膜前后能够保持长时间的稳定。

11.优选的,所述溶剂为丙酸;所述稳定剂为乙醇胺;所述铋盐为乙酸铋;所述钛盐为

钛酸四丁酯;所述镧系金属盐为镧系金属乙酸盐;所述活泼金属盐为乙酸锶或乙酸钠。

12.优选的,所述溶剂为乙酸;所述稳定剂为乙酰丙酮;所述铋盐为硝酸铋;所述钛盐为钛酸四丁酯;所述镧系金属盐为镧系金属硝酸盐;所述活泼金属盐为硝酸锶或硝酸钠。

13.通过采用上述的溶剂、稳定剂,能促进具体对应的金属盐分散性,能制得稳定的前驱体体系,便于均匀涂布在镀铂硅片表面,形成储能效率高、储能密度高的陶瓷薄膜,且在高温环境下仍能保持较高的储能密度和储能效率。

14.优选的,所述活泼金属盐为锶盐,锶离子、钛离子、铋离子、镧系金属离子的离子摩尔比为(1-x):(1+2x):3.25x:0.75x,0<x≤1。

15.通过采用锶盐作为活泼金属盐,并控制锶离子、钛离子、铋离子、镧系金属离子的离子摩尔比,能制得(1-x)srtio

3-xbi

3.25m0.75

ti3o

12

陶瓷薄膜前驱体,其中m可以为la、 eu、sm、pr、nd、ce、gd、dy中的一种,通过该陶瓷薄膜前驱体制备的介电储能电容器具有储能效率高、储能密度高的效果,能提高所制得的介电储能电容器的储能性能,且工作温度达到200℃时,储能某得能保持常温状态的80%以上,储能效果保持常温状态的75%以上;其中,x的取值可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1。

16.优选的,所述活泼金属盐为钠盐,铋离子:镧系金属离子:钠离子:钛离子的离子摩尔比为(0.5+2.75x):0.75x:(0.5-0.5x):(1+2x),0<x≤1。

17.通过采用钠盐作为活泼金属盐,并控制铋离子、镧系金属离子、钠离子、钛离子的离子摩尔比,能制得(1-x)bi

0.5

na

0.5

tio

3-xbi

3.25m0.75

ti3o

12

陶瓷薄膜前驱体,其中m可以为 la、eu、sm、pr、nd、ce、gd、dy中的一种,通过该陶瓷薄膜前驱体制备的介电储能电容器具有储能效率高、储能密度高的效果,能提高所制得的介电储能电容器的储能性能;其中,x的取值可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1。

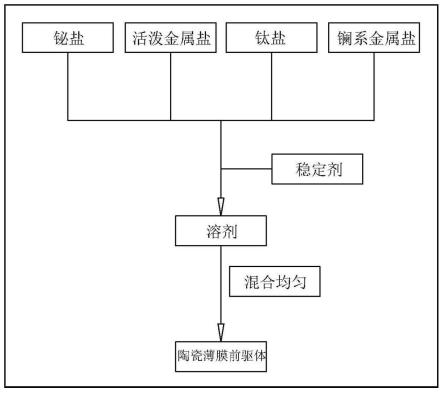

18.第二方面,本技术提供一种陶瓷薄膜前驱体的制备方法,采用如下的技术方案:一种陶瓷薄膜前驱体的制备方法,包括如下步骤:将铋盐、活泼金属盐、镧系金属盐、钛盐依次加入至溶剂中,混合均匀,然后加入稳定剂,常温下搅拌12-36h,制得陶瓷薄膜前驱体。

19.通过将铋盐、活泼金属盐、镧系金属盐、钛盐依次加入至溶剂,能使上述四种金属盐充分分散于溶剂中,提高陶瓷薄膜前驱体的分散均匀性,在镀铂硅片表面易于涂覆成型;操作方便,易于控制;其中,先将金属盐分散在溶剂中,然后添加稳定剂,能对金属盐起到稳定作用,减少金属盐受外界因素影响而导致价态变化,并减少金属盐的价态变化而导致陶瓷薄膜的储能密度及储能效率受影响。

20.第三方面,本技术提供一种介电储能电容器,采用如下的技术方案:一种介电储能电容器,包括镀铂硅片、设置于所述镀铂硅片表面的陶瓷薄膜、设置于所述陶瓷薄膜表面的顶电极,所述陶瓷薄膜为(1-x)c-xbi

4-ymy

ti3o

12

陶瓷薄膜,由上述第一方面或第二方面的陶瓷薄膜前驱体制得;其中,c为srtio3或bi

0.5

na

0.5

tio3;m为la、eu、sm、pr、nd、ce、gd、dy中的一种;0<x≤1;y=0-1。

21.通过采用上述的陶瓷薄膜前驱体在镀铂硅片表面制备陶瓷薄膜,制得的介电储能电容器具有优良的储能密度以及储能效率。在工作温度达到200℃时,储能密度可保持在常

温状态的80%以上,储能效率仍有75%以上,温度稳定性高。当在620kv/cm时漏电流密度为 10-6

a/cm2量级,能在较大的电场下仍可保持较小的漏电流密度,储能性能好。

22.其中,x的取值可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1;y的取值可以为0、0.10、0.11、0.12、0.13、0.14、0.15、0.16、0.17、0.18、0.19、0.20、 0.21、0.22、0.23、0.24、0.25、0.26、0.27、0.28、0.29、0.30、0.31、0.32、0.33、0.34、 0.35、0.36、0.37、0.38、0.39、0.40、0.41、0.42、0.43、0.44、0.45、0.46、0.47、0.48、 0.49、0.50、0.51、0.52、0.53、0.54、0.55、0.56、0.57、0.58、0.59、0.60、0.61、0.62、 0.63、0.64、0.65、0.66、0.67、0.68、0.69、0.70、0.71、0.72、0.73、0.74、0.75、0.76、 0.77、0.78、0.79、0.80、0.81、0.82、0.83、0.84、0.85、0.86、0.87、0.88、0.89、0.90、 0.91、0.92、0.93、0.94、0.95、0.96、0.97、0.99、0.99或1.00。

23.第四方面,本技术提供一种介电储能电容器的制备方法,采用如下的技术方案:一种介电储能电容器的制备方法,包括如下步骤:制备陶瓷薄膜:将上述第一方面或第二方面制得的陶瓷薄膜前驱体旋涂至镀铂硅片上,旋涂均匀后进行热解处理,重复旋涂步骤与热解处理步骤2-20次,然后退火处理,冷却后在镀铂硅片表面形成陶瓷薄膜;沉积顶电极:在陶瓷薄膜表面沉积顶电极,则制得介电储能电容器。

24.本技术采用旋涂的方式将陶瓷薄膜前驱体均匀涂布于镀铂硅片表面,能使制得的陶瓷薄膜厚度均一,储能均匀稳定;且控制旋涂及热解处理步骤的重复次数,能通过调控陶瓷薄膜的厚度来调控其储能特性,以制得储能密度较高、储能效率较高、温度稳定性较好、漏电流密度较小的储能效果。若涂布次数太少、陶瓷薄膜的厚度太薄,则电场强度会降低,陶瓷薄膜容易被击穿,储能效果受影响;若涂布次数太多、陶瓷薄膜的厚度太厚,则最大极化与剩余极化的差值降低,储能效果降低。

25.在多次旋涂及热解处理后,优选采用红外退火炉对涂布有陶瓷材料的镀铂硅片进行快速升温,进而进行退火处理,以获得结晶性良好和内部缺陷较少的陶瓷薄膜。

26.另外,本技术的镀铂硅片为市面上购买的市售镀铂硅片,且在旋涂前驱体之前,优先采用丙酮对镀铂硅片进行擦拭处理,以减少镀铂硅片表面的杂质,提高前驱体在镀铂硅片表面的涂布均匀性及结合性。

27.优选的,制备陶瓷薄膜步骤中,陶瓷薄膜前驱体的旋涂转速为3000-8000rpm,旋涂时间为10-30s。

28.通过控制上述旋涂的转速及时间,能在镀铂硅片表面均匀涂覆陶瓷薄膜前驱体,便于后续的热解处理及退火处理促使陶瓷薄膜稳定成型;其中旋涂的转速优选为6000rpm。

29.优选的,制备陶瓷薄膜步骤中,热解处理的温度为300-500℃,热解处理的时间为3

‑ꢀ

15min。

30.通过控制上述热解处理的温度及时间,能对每次涂布后的前驱体进行预成型,便于后续在预成型的陶瓷薄膜表面继续旋涂,以通过控制旋涂的次数调控陶瓷薄膜的厚度,进而调控介电储能电容器的储能密度和储能效率。其中热解处理的温度优选为400℃,热解处理的时间优选为5min。

31.优选的,制备陶瓷薄膜步骤中,退火处理的温度为600-750℃,退火处理的时间为5

‑ꢀ

40min。

32.通过控制上述的退火处理温度及时间,能快速地升温,对多次旋涂及热解处理后的陶瓷薄膜进行充分成型,便于后续旋涂均匀,减少陶瓷薄膜的缺陷,以获得优良的储能密度和储能效率。其中退火处理的温度优选为700℃,退火处理的时间优选为30min。另外,在将上述陶瓷薄膜前驱体通过热解处理和退火处理制备陶瓷薄膜时,会由于退火处理中铋和钠会有损失,因此在前驱体的金属盐成分中,铋盐和钠盐的用量优选是过量5-10%;如,采用锶盐作为活泼金属以制备(1-x)srtio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体时,则在锶离子、钛离子、铋离子、镧离子的离子摩尔比为(1-x):(1+2x):3.25x:0.75x的基础上,铋离子对应的铋盐用量过量5-10%,则对应前驱体中锶离子、钛离子、铋离子、镧离子的离子摩尔比为(1-x):(1+2x):3.4125x~3.575x:0.75x;又如,采用钠盐作为活泼金属以制备(1-x) bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体时,则在铋离子、镧离子、钠离子、钛离子的离子摩尔比为(0.5+2.75x):0.75x:(0.5-0.5x):(1+2x)的基础上,铋离子对应的铋盐以及钠离子对应的钠盐用量均过量5-10%,则对应前驱体中铋离子、镧离子、钠离子、钛离子的离子摩尔比为(0.525+2.8875x)~(0.55+3.075x):0.75x:(0.525-0.525x)~(0.55-0.55x):(1+2x)。

33.综上所述,本技术具有以下有益效果:1、本技术采用铋盐、钛盐、镧系金属盐、活泼金属盐组合作为金属盐,并在溶剂及稳定剂的作用下能促进金属盐的分散,制备得到的前驱体易于涂覆在镀铂硅片表面,且形成储能密度较高、储能效率较高的(1-x)c-xbi

4-ymy

ti3o

12

薄膜。

34.2、本技术通过将铋盐、活泼金属盐、镧系金属盐、钛盐依次加入至溶剂,能使上述四种金属盐充分分散于溶剂中,提高陶瓷薄膜前驱体的分散均匀性,在镀铂硅片表面易于涂覆成型;操作方便,易于控制;3、本技术采用(1-x)c-xbi

4-ymy

ti3o

12

薄膜作为陶瓷薄膜,能使制得的介电储能电容器具有优良的储能密度以及储能效率,储能密度可达54.08j/cm3,储能效率可达87.30%,且温度稳定性高,工作温度达到200℃时,储能密度可保持在常温状态的80%以上,储能效率仍有 75%以上。

35.4、本技术介电储能电容器的制备方法,采用旋涂的方式将前驱体均匀涂布于镀铂硅片表面,能使制得的陶瓷薄膜厚度均一,储能均匀稳定;并通过控制旋涂及热解处理步骤的重复次数,能通过调控陶瓷薄膜的厚度来调控其储能特性;且在多次旋涂及热解处理后,优选采用红外退火炉对涂布有陶瓷材料的镀铂硅片进行快速升温,进而进行退火处理,以获得结晶性良好且内部缺陷较少的陶瓷薄膜。

附图说明

36.图1是本技术制备陶瓷薄膜前驱体的流程图;图2是本技术制备介电储能电容器的流程图;图3是本技术制得的介电储能电容器结构示意图;图4是本技术实施例1-3制得的介电储能电容器电滞回线示意图;图5是本技术实施例5制得的介电储能电容器电滞回线示意图;图6是本技术实施例3在不同电压条件下的漏电流示意图;图7是本技术实施例5在不同电压条件下的漏电流示意图;

图8是本技术实施例1-3制得的介电储能电容器的储能密度以及储能效率随电场的变化图;图9是本技术实施例5制得的介电储能电容器的储能密度以及储能效率随电场的变化图;图10是本技术实施例3在不同温度条件下的电滞回线示意图;图11是本技术实施例3在不同温度条件下的储能密度以及储能效率随温度的变化图;图12是本技术实施例5在不同温度条件下的电滞回线示意图;图13是本技术实施例5在不同温度条件下的最大极化值p

max

以及剩余极化值pr示意图;图14是本技术实施例5在不同温度条件下的储能密度以及储能效率随温度的变化图。

37.附图标记说明:1、镀铂硅片;2、陶瓷薄膜;3、顶电极。

具体实施方式

38.以下结合附图1-14和实施例对本技术作进一步详细说明。

39.陶瓷薄膜前驱体的制备例制备例1一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将0.9487g乙酸铋、0.0988g乙酸锶、0.1853g乙酸镧、0.8986g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌20h,制得摩尔浓度为0.06mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

40.制备例2一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将1.265g乙酸铋、0.1318g乙酸锶、0.2471g乙酸镧、1.1982g钛酸四丁酯依次加入至19.5ml丙酸中,混合均匀,然后加入0.5ml乙醇胺,常温下搅拌 26h,制得摩尔浓度为0.08mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

41.制备例3一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将1.5812g乙酸铋、0.1647g乙酸锶、0.3089g乙酸镧、1.4977g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

42.上述制备例1-3的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体原料用量及条件参数如下表1所示:表1制备例1-3的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体原料用量及条件参数表

制备例4一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将2.1893g乙酸铋、0.0286g乙酸钠、0.3792g乙酸镧、1.7697g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.2bi

0.5

na

0.5

tio

3-0.8bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

43.制备例5一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将1.7433g乙酸铋、0.0571g乙酸钠、0.2844g乙酸镧、1.4974g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.4bi

0.5

na

0.5

tio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

44.制备例6一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将1.5203g乙酸铋、0.0714g乙酸钠、0.2370g乙酸镧、1.3613g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.5bi

0.5

na

0.5

tio

3-0.5bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

45.制备例7一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将1.2973g乙酸铋、0.0857g乙酸钠、0.1896g乙酸镧、1.2252g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.6bi

0.5

na

0.5

tio

3-0.4bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

46.制备例8一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,将0.8514g乙酸铋、0.1135g乙酸钠、0.0948g乙酸镧、0.9529g钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.8bi

0.5

na

0.5

tio

3-0.2bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

47.上述制备例4-8的(1-x)bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体原料用量及条件参数如下表2所示:表2制备例4-8的(1-x)bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体原料用量及条件参数表制备对比例1一种陶瓷薄膜前驱体,其制备步骤包括如下步骤:制备步骤流程参照附图1,称取3.6746g金属盐,该金属盐是由乙酸铋、乙酸镧、乙酸钡、钛酸四丁酯按照离子摩尔比为5.11875:1.125:1:5.5组成;将乙酸铋、乙酸镧、乙酸钡、钛酸四丁酯依次加入至19ml丙酸中,混合均匀,然后加入 1ml乙醇胺,常温下搅拌24h,制得摩尔浓度为0.10mol/l的0.4batio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体。

48.实施例

49.实施例1一种高储能的介电储能电容器,其制备步骤包括如下:制备步骤流程参照附图2,取一市售镀铂硅片1,并采用丙酮对该镀铂硅片1进行擦拭处理;将制备例1制得的陶瓷薄膜前驱体在转速为3000rpm的条件下,在擦拭处理后的镀铂硅片1 表面旋涂30s,旋涂均匀后将镀铂硅片1置于300℃下热解处理15min,则为一个旋涂-热解处理,重复5次旋涂-热解处理,然后将镀铂硅片1置于600℃下退火处理40min,冷却后,在镀铂硅片1表面制得厚度为60nm的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜。

50.最后采用磁控溅射方式,在0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜的表面沉积

顶电极 3,制得0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜介电储能电容器,制得的介电储能电容器如附图3所示,包括镀铂硅片1、设置于镀铂硅片1上表面的陶瓷薄膜2、设置于陶瓷薄膜2 上表面的顶电极3。

51.实施例2一种高储能的介电储能电容器,其制备步骤包括如下:制备步骤流程参照附图2,取一市售镀铂硅片1,并采用丙酮对该镀铂硅片1进行擦拭处理;将制备例2制得的陶瓷薄膜前驱体在转速为8000rpm的条件下,在擦拭处理后的镀铂硅片1 表面旋涂10s,旋涂均匀后将镀铂硅片1置于500℃下热解处理3min,则为一个旋涂-热解处理,重复5次旋涂-热解处理,然后将镀铂硅片1置于750℃下退火处理5min,冷却后,在镀铂硅片表面1制得厚度为120nm的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜。

52.最后采用磁控溅射方式,在0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜的表面沉积顶电极 3,制得0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜介电储能电容器,制得的介电储能电容器如附图3所示,包括镀铂硅片1、设置于镀铂硅片1上表面的陶瓷薄膜2、设置于陶瓷薄膜2 上表面的顶电极3。

53.实施例3一种高储能的介电储能电容器,其制备步骤包括如下:制备步骤流程参照附图2,取一市售镀铂硅片1,并采用丙酮对该镀铂硅片1进行擦拭处理;将制备例3制得的陶瓷薄膜前驱体在转速为6000rpm的条件下,在擦拭处理后的镀铂硅片1 表面旋涂20s,旋涂均匀后将镀铂硅片1置于400℃下热解处理12min,则为一个旋涂-热解处理,重复5次旋涂-热解处理,然后将镀铂硅片1置于700℃下退火处理30min,冷却后,在镀铂硅片1表面制得厚度为150nm的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜。

54.最后采用磁控溅射方式,在0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜的表面沉积顶电极 3,制得0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜介电储能电容器,制得的介电储能电容器如附图3所示,包括镀铂硅片1、设置于镀铂硅片1上表面的陶瓷薄膜2、设置于陶瓷薄膜2 上表面的顶电极3。

55.实施例4-8实施例4-8与上述实施例3的区别在于:陶瓷薄膜前驱体对应采用制备例4-8制得的(1-x) bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体进行旋涂,制得(1-x)bi

0.5

na

0.5

tio3‑ꢀ

xbi

3.25

la

0.75

ti3o

12

薄膜介电储能电容器,具体参见下表3:表3实施例4-8的陶瓷薄膜前驱体来源表

对比例对比例1本对比例与上述实施例3的区别在于:采用制备对比例1制得的0.4batio3‑ꢀ

0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体进行旋涂,制得0.4batio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜介电储能电容器。

56.性能检测试验(一)电滞回线试验将上述实施例1-3、5制得的介电储能电容器进行电滞回线的测试,实施例1-3的具体测试结果可参见图4,图4中的(a)图为实施例1采用摩尔浓度为0.06mol/l的0.4srtio3‑ꢀ

0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、热解、退火、沉积等处理制得的介电储能电容器电滞回线图;图4中的(b)图为实施例2采用摩尔浓度为0.08mol/l的0.4srtio3‑ꢀ

0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、热解、退火、沉积等处理制得的介电储能电容器电滞回线图;图4中的(c)图为实施例3采用摩尔浓度为0.10mol/l的0.4srtio3‑ꢀ

0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、热解、退火、沉积等处理制得的介电储能电容器电滞回线图。

57.实施例5的具体测试结果可参见图5,图5为实施例5采用摩尔浓度为0.10mol/l的 0.4bi

0.5

na

0.5

tio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、热解、退火、沉积等处理制得的介电储能电容器电滞回线图。

58.电滞回线图中,第一象限中电滞回线的最高点为最大极化值p

max

,电滞回线在电场强度为零时与y轴的交点为剩余极化值pr,当最大极化值p

max

越大、剩余极化值pr越小,则最大极化值p

max

与剩余极化值pr的差值δp(δp=p

max-pr)越大,则介电储能电容器的储能性能优良。

59.从图4的(a)图、(b)图、(c)图以及图5可看出,实施例1-3、5制得的介电储能电容器电滞回线的差值δp(均较大,电滞回线均较细,漏电流均较小;说明本技术采用摩尔浓度为0.02-0.10mol/l的(1-x)srtio

3-xbi

3.25

la

0.75

ti3o

12

前驱体溶液或者(1-x) bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

前驱体溶液制得的介电储能电容器储能性能较优,所产生的漏电流较少。

60.(二)漏电流试验对上述实施例3、5制得的介电储能电容器,测试其在不同电压下的漏电流,实施例3介电储能电容器的漏电流测试结果参见图6,实施例5介电储能电容器的漏电流测试结果

参见图7。介电储能电容器性能中,漏电流越大,则对器件的影响越大,在电容器中,漏电流太大,则会造成电容器发热损坏,而较小的漏电流密度可以保证器件工作的可靠性。

61.由图6的漏电流试验示意图中可见,电场强度增大,漏电流密度增大,而电场强度在600kv/cm时,漏电流密度为10-6

a/cm2量级,能在较大的电场下仍可保持较小的漏电流密度。

62.而图7的漏电流试验示意图中可见,电场强度在300kv/cm时,漏电流密度可达10

‑ꢀ9a/cm2量级,漏电流密度较小。

63.(三)储能密度及储能效率试验将上述实施例1-3、实施例5、对比例1制得的介电储能电容器进行储能密度及储能效率试验,实施例1-3的实验结果可参见图8,图8中的(a)图为实施例1采用摩尔浓度为 0.06mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、烘烤、退火、沉积等处理制得的介电储能电容器的储能密度以及储能效率随电场的变化图;图8中的(b)图为实施例2采用摩尔浓度为0.08mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、烘烤、退火、沉积等处理制得的介电储能电容器的储能密度以及储能效率随电场的变化图;图8中的(c)图为实施例3用摩尔浓度为0.10mol/l的0.4srtio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、烘烤、退火、沉积等处理制得的介电储能电容器的储能密度以及储能效率随电场的变化图。

64.实施例5的具体测试结果可参见图9,图9为实施例5采用摩尔浓度为0.10mol/l的 0.4bi

0.5

na

0.5

tio

3-0.6bi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体经涂布、热解、退火、沉积等处理制得的介电储能电容器储能密度以及储能效率随电场的变化图。

65.储能密度以及储能效率随电场的变化图中,储能密度线有两条,上方数据点为三角形、且图标为u的储能密度线,表示总储能密度;下方数据点为方形、且图标为u

rec

的储能密度线,表示可恢复储能密度;总储能密度线与可恢复储能密度之间的距离,则表示损失的储能密度。而图中最上方的线则为储能效率线,储能效率=可恢复储能密度/总储能密度。

66.从图8以及图9中可看出,实施例1-3、5制得的介电储能电容器,随着电场强度的增大,其储能密度上升速度较快,储能密度损失较少,且实施例1-3制得的介电储能电容器储能效率稳定维持在80%以上;说明采用摩尔浓度为0.02-0.10mol/l的(1-x)srtio3‑ꢀ

xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体或者(1-x)bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

陶瓷薄膜前驱体所制得的介电储能电容器的储能效果优良。

67.而从图9中可以看出,实施例5制得的介电储能电容器随着电场强度的增大,其储能密度上升速度较快,储能密度损失较少,(四)温度稳定性试验对上述实施例3、5制得的介电储能电容器,不同温度下的电滞回线、不同温度下的储能密度以及储能效率变化,实施例3制得的介电储能电容器在不同温度下的电滞回线测试结果参见图10,实施例3制得的介电储能电容器在不同温度下的储能密度以及储能效率变化结果参见图11。实施例5制得的介电储能电容器在不同温度下的电滞回线测试结果参见图12,实施例5制得的介电储能电容器在的最大极化值p

max

以及剩余极化值pr的变化趋势示意图参见图13,实施例5制得的介电储能电容器在不同温度下的储能密度以及储能效率变化结果参见图14。

68.其中,实施例3制得的介电储能电容器在不同温度下的电滞回线中,最大极化值p

max

以及剩余极化值pr的测试数据如下表4所示:表4实施例3制得的介电储能电容器在不同温度下的最大极化值p

max

以及剩余极化值pr测试值测试值介电储能电容器电滞回线中,最大极化值p

max

与剩余极化值pr的差值δp越大,电滞回线越细,则储能性能越优良,而结合上表4及附图10可知,当温度升高时,实施例3制得的介电储能电容器电滞回线的最大极化值p

max

降低,剩余极化值pr增加,最大极化值p

max

与剩余极化值pr的差值δp则减少;而当温度升至200℃时,介电储能电容器的电滞回线中最大极化值p

max

与剩余极化值pr的差值δp较25℃时下降较少,说明本技术的(1-x)srtio3‑ꢀ

xbi

3.25

la

0.75

ti3o

12

介电储能电容器温度稳定性较好,温度升高后的最大极化值p

max

与剩余极化值pr的差值δp减少幅度较小,储能性能稳定。

69.另外,实施例3制得的介电储能电容器在不同温度下的储能密度-储能效率中,总储能密度u、可恢复储能密度u

rec

、储能效率η的测试数据如下表5所示:表5实施例3制得的介电储能电容器在不同温度下的总储能密度u、可恢复储能密度 u

rec

、储能效率η的测试值温度(℃)可恢复储能密度(j/cm3)总储能密度(j/cm3)储能效率(%)2524.3362727.9704187.007185023.4308328.1933783.10767522.7527428.0674181.0645910023.5268927.4202185.8012812523.1079627.3201284.5821915022.4926826.8638183.7285517522.2149426.9713882.3648920020.4724327.1551975.39049结合上表5及附图11可知,当温度升高,介电储能电容器的储能密度损失增大,而在温度为200℃时,可恢复储能密度保持在常温状态25℃时的84.12%以上,储能效率仍有

常温状态25℃时的86.65%,说明本技术制得的(1-x)srtio

3-xbi

3.25

la

0.75

ti3o

12

介电储能电容器温度稳定性较好,温度升高后的储能密度损失较少,储能效率下降较少,储能性能稳定。

70.而实施例5制得的介电储能电容器在不同温度下的电滞回线中,最大极化值p

max

以及剩余极化值pr的测试数据如下表6所示,最大极化值p

max

以及剩余极化值pr随温度变化的趋势如图13所示。

71.表6实施例5制得的介电储能电容器在不同温度下的最大极化值p

max

以及剩余极化值pr测试值t(℃)p

max

(μc/cm2)pr(μc/cm2)δp(p

max-pr)(μc/cm2)2531.396193.6529127.743285031.376843.8491927.527657531.339064.1210427.2180210031.344584.3385227.0060612531.539034.3191627.2198715031.72614.4159227.3101817532.03945.0425626.9968420032.90386.0930926.81071结合上表6以及附图12-13可知,当温度升高时,实施例5制得的介电储能电容器电滞回线的最大极化值p

max

略有升高,剩余极化值pr增加,最大极化值p

max

与剩余极化值pr的差值δp则略有减少;而当温度升至200℃时,介电储能电容器的电滞回线最大极化值与剩余极化值的差值δp较25℃时下降较少、不明显,说明本技术的(1-x)bi

0.5

na

0.5

tio3‑ꢀ

xbi

3.25

la

0.75

ti3o

12

介电储能电容器温度稳定性较好,温度升高后的最大极化值p

max

与剩余极化值pr的差值δp减少幅度较小,储能性能稳定。

72.另外,实施例5制得的介电储能电容器在不同温度下的储能密度-储能效率中,总储能密度u、可恢复储能密度u

rec

、储能效率η的测试数据如下表7所示:表7实施例5制得的介电储能电容器在不同温度下的总储能密度u、可恢复储能密度 u

rec

、储能效率η的测试值温度(℃)可恢复储能密度(j/cm3)总储能密度(j/cm3)储能效率(%)2518.0996821.4821384.254595017.9097521.5221883.215327517.6288421.5753081.7084410017.3966221.5858880.5925912517.5861321.4869881.8455215017.5235821.4853981.5604517517.2225721.8853478.6945520017.0846122.2912976.64254结合上表7及附图14可知,当温度升高,介电储能电容器的储能密度损失增大,而在温度为200℃时,可恢复储能密度保持在常温状态25℃时的94%以上,储能效率仍有76.64%,说明本技术制得的(1-x)bi

0.5

na

0.5

tio

3-xbi

3.25

la

0.75

ti3o

12

介电储能电容器温度稳

定性较好,温度升高后的储能密度损失较少,储能效率下降较少,储能性能稳定。

73.而对比例1制得的0.4bt-0.6blt(0.4batio

3-0.6bi

3.25

la

0.75

ti3o

12

)介电储能电容器,其储能效率在150℃时已经下降到58.6%,并且储能密度相对于常温而言下降了约23%,其最大极化值<50μc

·

cm-2

。说明采用本技术的铋盐、钛盐、镧系金属盐、活泼金属盐作为金属盐,制备得到的(1-x)c-xbi

4-ymy

ti3o

12

薄膜储能密度、储能效率优良,温度稳定性较好。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1