一种紫外光固化制备陶瓷膜的方法

bilayerα-alumina membrane,journal of membrane science,288(2007)20-27.

8.非专利文献2:d.wang,t.chen,y.zeng,x.chen,w.xing,y.fan,x.qiao,optimization of uv-curable alumina suspension for digital light processing of ceramic membranes,j.membr.sci.,643(2022)120066.

9.非专利文献3:t.chen,d.wang,x.chen,m.qiu,y.fan,three-dimensional printing of high-flux ceramic membranes with an asymmetric structure via digital light processing,ceram.int.,48(2022)304-312.

技术实现要素:

10.本发明所要解决的技术问题是:现有技术中通过3d打印方式制备得到的陶瓷膜存在着膜厚度过大、进而导致过滤阻力大的问题。本发明提出了一种基于紫外光固化浆料高效制备双层陶瓷微滤膜的方法,通过双层涂覆紫外光固化浆料并且结合共烧结的成膜方式,可以有效地避免浆料的内渗以及形成较薄的双层陶瓷膜层。

11.技术方案是:

12.一种紫外光固化制备陶瓷膜的方法,包括如下步骤:

13.步骤1,制备中间层浆料和顶层浆料;浆料中含有紫外光固化树脂、光引发剂以及纳米粒子,且中间层浆料中的纳米粒子的粒径大于顶层浆料中的纳米粒子的粒径;

14.步骤2,将中间层浆料涂覆于支撑体表面,紫外光照射使树脂固化;

15.步骤3,将顶层浆料涂覆于中间层表面,紫外光照射使树脂固化;

16.步骤4,烧结处理后,得到双层复合陶瓷膜。

17.所述的步骤2后,不进行烧结而直接进行步骤3。

18.所述的浆料中含有按照重量份计的:纳米粒子2-10份、紫外光固化树脂混合物40-60份、分散剂0.05-0.5份、光引发剂0.05-0.5份。

19.所述的紫外光固化树脂混合物中含有紫外光敏树脂和溶剂。

20.所述的紫外光敏树脂选自1,6-己二醇二丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的一种或几种的混合,所述的溶剂选自聚乙二醇。

21.所述的紫外光敏树脂与溶剂的重量比1-2:0.3。

22.所述的光引发剂是由二苯基(2,4,6-三甲基苯甲酰基)氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦按和1,6-己二醇二丙烯酸酯按照0.15:0.5-1.2:20-30的质量比混合而成。

23.所述的中间层浆料中的纳米粒子的平均粒径范围500nm-1.0μm;所述的顶层浆料中的纳米粒子的粒径的平均粒径范围200-400nm。

24.所述的支撑体平均孔径约为0.5-2μm。

25.所述的步骤2中,将中间层浆料在支撑体表面的涂覆时间是10-30s;所述的步骤3中,将顶层浆料在中层层表面的涂覆时间是5-20s。

26.所述的烧结处理中,当温度≤600℃时,加热速率0.1-1℃/min;当温度》600c时,加热速率1-5℃/min;烧结温度1000-1100,烧结时间5-15h。

27.所述的制备方法中还包括对陶瓷膜中粒子内渗的预测方法,包括如下步骤:

28.通过下式计算出理论膜厚:

[0029][0030]

l是膜层的厚度;w1和w2分别是氧化铝支撑体的重量以及支撑体和涂覆膜层的总重量;a是膜的面积;ρ是纳米粒子的密度;ε是膜层的孔隙率;

[0031]

通过显微照片获得实际膜厚;

[0032]

如果理论膜厚显著大于实际膜厚,则判定陶瓷膜上发生了纳米粒子向支撑体中的内渗。

[0033]

上述的陶瓷膜在用于液体过滤中的应用。

[0034]

有益效果

[0035]

(1)通过使用uv固化浆料的共烧结工艺有效地制备了双层陶瓷膜。与传统的单独烧结路线相比,通过一步共烧结形成了双层。此外,uv固化浆料的应用避免了传统的干燥过程,将干燥/固化时间从10多小时缩短到30秒,因此,这种新策略可以大大简化制备过程,降低制备能耗,缩短陶瓷膜的制备周期。

[0036]

(2)在双层陶瓷膜的制备中,分布采用两种不同的氧化铝粉体进行中间层和顶层的制备。中间层和顶层的厚度都随着涂层时间的平方根线性增加。由于吸浆阻力的增加,顶层的厚度随着中间涂层时间的增加而减少。此外,uv固化的树脂的存在有利于形成更薄的顶层膜层。

[0037]

(3)优化后的双层陶瓷膜具有均匀的孔径分布,平均孔径约为108nm,纯水渗透率高达1220l

·

m-2

·

h-1

·

bar-1

。最后所制备的双层陶瓷膜被成功地应用于水悬浮液中纳米颗粒的截留,分散的纳米颗粒几乎被双层陶瓷膜完全去除。

[0038]

(4)通过共烧的方式可以有效避免纳米粒子的内渗,有助于保证膜的过滤通量;并且可以通过理论值和实际值的比较判定出是否存在显明的粒子的内渗情况。

附图说明

[0039]

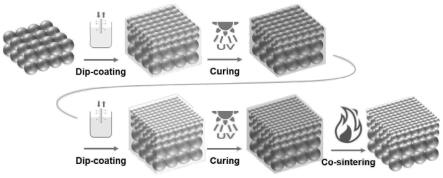

图1是本发明的制备方法流程图;

[0040]

图2是陶瓷浆料的表征。(a)氧化铝粉末的粒度分布和fesem图像;(b)光固化树脂的紫外-可见吸收曲线;(c)紫外光固化前后陶瓷浆料的ftir曲线;(d)陶瓷浆料的温度-粘度关系;

[0041]

图3是dsc曲线;

[0042]

图4是涂层时间(a)对重量的影响和(b)层厚度的影响;

[0043]

图5是断面sem照片:(a)m-a5;(b)m-a10;(c)m-a20;(d)m-a30;(e)m-b5;(f)m-b10;(g)m-b20;(h)m-b30;

[0044]

图6是用不同氧化铝制备的膜的表面fesem图像。(a)m-a5;(b)m-a10;(c)m-a20;(d)m-a30;(e)m-b5;(f)m-b10;(g)m-b20;(h)m-b30;

[0045]

图7是双层陶瓷膜的制备。(a)m-a5烧结前后的fesem图像;(b)浆液滴渗透的停留时间;(c)通过不同烧结工艺制备的双层陶瓷膜m-a5b5的断面fesem图像;(d)中间层厚度对顶层厚度的影响;

[0046]

图8是浆料a液滴在未烧结m-a20上的停留时间;

[0047]

图9是双层陶瓷膜的渗透性分析。(a)a层涂敷时间对纯水通量的影响;(b)膜阻力

分析;(c)a层(m-a20)和(d)b层(m-a20b10)的孔径分布;

[0048]

图10是顶层涂膜时间的影响。(a)涂膜时间对层厚的影响;(b)层厚与涂膜时间平方根关系的线性拟合;(c)顶层涂膜时间对纯水性能的影响;(d)膜阻力分析;

[0049]

图11是双层陶瓷膜的fesem照片:断面:(a)

×

400k,(b)

×

5.0k,(c)

×

10.0k;表面:(d)

×

2.5k,(e)

×

20.0k;表面三维形貌:(f)支撑体;(g)m-a20,(h)m-a20b10;

[0050]

图12是双层陶瓷膜在纳米颗粒悬浮液过滤中的性能。(a)在ceo2和tio2悬浮液过滤过程中通量随运行时间的变化;(b)纳米粒子悬浮液的粒度分布;(c)过滤后进料和渗透液的照片;

具体实施方式

[0051]

实施例1制备过程中采用的原料

[0052]

用于膜层涂覆的紫外固化陶瓷浆料的制备:

[0053]

两种不同的纳米氧化铝粉体(粉体a和粉体b),由南京膜材料工业技术研究所提供,分别用于制备不同的陶瓷浆料。相应的陶瓷浆料被分别命名为浆料a和浆料b。

[0054]

对用于制备紫外光固化陶瓷浆料的氧化铝粉体的粒度分布和微观结构进行了表征,如图2的a区域所示,粉体a的平均粒径较大,在100nm到1.5μm之间呈多峰分布,而粉体b的平均粒径较小,分布窄,约为300nm。考虑到它们在粒度分布上的不同特性,分别采用粉体a和粉体b来制备用于中间层和顶层的陶瓷浆料。浆料a中的微米级颗粒可以防止浸涂过程中的內渗,而纳米级颗粒可以提高中间层的烧结活性并使其与顶层共烧结。浆料b中均匀的纳米级颗粒有利于获得更小和窄的孔径分布。

[0055]

陶瓷浆料的详细组成见表1。

[0056]

表1陶瓷浆料组成

[0057][0058]

采用光敏树脂、光引发剂、分散剂和陶瓷粉体制备用于涂膜的uv固化陶瓷浆料。

[0059]

光敏树脂是由1,6-己二醇二丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯、聚乙二醇400按1:0.2:0.6:0.3的质量比混合制备。

[0060]

将二苯基(2,4,6-三甲基苯甲酰基)氧化膦和苯基双(2,4,6-三甲基苯甲酰基)氧化膦按0.15:0.85:25的质量比加入1,6-己二醇二丙烯酸酯中,充分混合和溶解得到光引发剂。

[0061]

随后,将获得的光引发剂和分散剂(丙烯酸嵌段共聚物)按0.2:0.3:49的质量比加入光敏树脂混合物中,搅拌30分钟,得到液体混合物。

[0062]

然后将纳米氧化铝粉体以1:9的质量比加入到液体混合物中,用混合消泡机(are-310,日本thinky)充分混合脱泡,得到陶瓷浆料。

[0063]

支撑体的制备:

[0064]

陶瓷支撑体是通过数字光处理3d打印技术制备的。支撑体呈圆盘状(ф30

×

3mm),平均孔径约为0.9μm。

[0065]

实施例2紫外光固化法陶瓷膜制备

[0066]

本发明中的双层陶瓷膜的制备过程通过浸渍-提拉法制备。首先采用浆料a浸涂5~30秒,然后将样品转移到紫外线(uv)室,在16mw/cm2的紫外光强度下固化30秒。随后,采用浆料b进行浸涂和紫外线固化。最后,在1050℃下烧结2h后得到了双层陶瓷膜。上述陶瓷膜的制备示意图见图1。根据每个浸涂过程中的浸泡时间,得到的陶瓷膜被命名为m-axby。在陶瓷膜的名称中,x和y表示涂覆时间。例如,m-a20b10表示浆料a和浆料b的涂覆时间分别为20秒和10秒。

[0067]

在涂膜后,对得到的固化后的膜进行烧结处理,对于双层膜,可以对两层膜依次分别烧结,也可以采用共烧结的方式进行处理。烧结过程参数通过后续实验进行具体确定。

[0068]

作为比较,单层陶瓷膜也是只用浆料a或浆料b进行浸涂制备的,得到的陶瓷膜同样分别记为m-ax和m-by。

[0069]

实施例4紫外光固化过程的参数的确定

[0070]

光敏树脂混合物在加入光引发剂之前和之后的紫外吸收曲线如图2的b区域所示,树脂混合物的最大吸收波长约为300nm,对应于丙烯酸酯基团的π-π*电子转变。然而,该吸收范围与紫外固化箱的工作带(400~405nm)不一致。因此,添加光引发剂是必要的。加入光引发剂后,树脂的紫外吸收明显增强,特别是符合紫外固化箱的工作带。分析了紫外光固化前后陶瓷浆料的ftir曲线。1720cm-1

和1189cm-1

的吸收峰分别对应于树脂的酯羧酸(-coor)和醚基(-coc-)的拉伸振动(图2的区域)。另外,源于丙烯酸树脂的不饱和双键(c=c)的拉伸振动峰被发现在1633cm-1

。在紫外光固化后,位于1633cm-1

的峰明显减弱,表明丙烯酸树脂发生了聚合反应。研究了不同温度下陶瓷浆料的粘度(图2的d区域)。在21至32℃的测试温度下,浆料b的粘度略低于浆料a。这可能是由于颗粒b的粒度分布均匀。然而,由于固含量低,两种浆料的粘度都保持在较低水平(《40mpa

·

s)。当温度从21℃增加到31℃时,浆料a和浆料b的粘度分别从38到24mpa

·

s和34到22mpa

·

s。两种浆料的粘度变化都在30%以上。因此,在浸涂过程中需要进行温度控制,因为粘度变化会影响膜的厚度甚至完整性。在本研究中,涂覆温度被控制在25℃左右。

[0071]

实施例4烧结参数的确定

[0072]

对所制备的陶瓷浆料固化后采用tg-dsc分析(图3)。结果发现,浆料a和浆料b的tg-dsc曲线是相似的。热失重过程可分为五个阶段。第一阶段,《300℃;第二阶段,300-410℃;第三阶段,410-480℃;第四阶段,480-570℃;和第五阶段,》570℃。在第一阶段,由于羟基的分解,有大约14%的重量损失,这与dsc曲线中大约280℃的弱峰相对应。在第二阶段,由于含氧基团的进一步分解,出现了大约22%的快速失重,这伴随着dsc曲线中大约368℃的放热峰。在第三阶段,重量急剧下降约45%,同时在约450℃出现明显的峰值,这表明聚合物网络的分解。在第四阶段,固化树脂的完全解交联和降解导致质量进一步损失约9%,并在约530℃出现放热峰。在第五阶段,随着温度的进一步升高,样品的重量几乎不变。根据tg-dsc分析,脱脂过程在600℃之前完成。因此,加热速率被控制在0.5℃/min,以避免在600℃之前固化树脂的快速分解造成膜层的裂缝。此外,烧结阶段(》600℃)的加热速率被控制在2.0℃/min,以加速烧结过程。

[0073]

单层陶瓷膜的表征以及内渗情况

[0074]

涂覆时间是控制膜层厚度和获得无裂纹完整膜层的一个重要参数。通过改变5到30秒的涂覆时间来研究膜层沉积的增重变化(图4的a区域)。对于m-ax和m-by的两个系列的

膜,增重随着涂覆时间的增加而增加。

[0075]

膜的厚度是通过称量膜沉积前后的样品来测量的。厚度可以用以下公式计算(jin zhu;yiqun fan;nanping xu(2011).modified dip-coating method for preparation of pinhole-free ceramic membranes.,367(1-2),14

–

20.doi:10.1016/j.memsci.2010.10.024):

[0076][0077]

l是膜层的厚度(μm);w1和w2分别是氧化铝支撑体的重量(g)以及支撑体和涂覆膜层的总重量(g);a是膜的面积(m2);ρ是氧化铝的密度(3.9g

·

cm-3

);ε是膜层的孔隙率。

[0078]

计算膜层厚度,并与涂覆时间的平方根进行线性拟合(图4的b)。线性拟合的参数如表2中所示。我们发现,从重量上计算的厚度(d

weight

)与涂覆时间的平方根显示出良好的线性关系。同时通过fesem分别观测m-ax和m-by膜层厚度(图5),与根据重量计算的厚度进一步比较(图4的b)。对于m-ax系列膜来说,d

fesem

与重量计算的厚度基本一致,而对于m-by系列膜来说,d

fesem

明显小于计算的厚度。这表明m-by系列的膜层存在严重的內渗。

[0079]

表2.涂膜时间平方根函数的层厚度线性拟合结果

[0080][0081][0082]

一般来说,制备时需要严格避免膜层的內渗,以确保低传质阻力和膜层的完整性。从表面的电镜图中可以看出,当涂覆时间在5~20s时,m-by膜的表面出现了许多针孔缺陷(图6)。这主要是由于浆料b中纳米颗粒的尺寸分布较窄,其尺寸明显小于支撑体的孔径。相比之下,所有的m-ax膜的表面都没有缺陷。这主要是因为浆料a中的微米级颗粒,在浸涂过程中有效地阻碍了膜层纳米颗粒的內渗。从以上比较可以看出,含有纳米级氧化铝颗粒的浆料b不适合直接沉积在大孔支撑体上。另一方面,可以推测浆料b可以沉积在m-ax膜上而不是大孔支撑体上。

[0083]

双层陶瓷膜的制备的表征以及逐层烧结/共烧结得到的膜性能对比

[0084]

紫外固化的m-ax膜层被用作中间层,m-by膜层(顶层)的沉积是通过共烧结工艺进行的。作为比较,双层陶瓷膜也是通过逐层烧结工艺制备的。这两种烧结方法的区别在于,在沉积顶层之前,是否有预烧结中间(对照组)或没有(共烧结)。如图7的a区域所示,对烧结前后的m-a5的fesem图像进行了比较。从断面和表面图像可以看出,在烧结前,中间层间的孔隙结构已被固化的树脂填满。这表明,由固化树脂引起的孔隙率的降低可能会大大增加吸浆阻力。然而,支撑体中的大孔结构被部分保留,对后续进一步涂覆顶层膜层时的吸浆作用得以保持。通过测试浆料液滴渗入的停留时间(图8),进一步分析了吸力阻力。无论是烧结的还是未烧结的中间层,液滴在中间层上的停留时间都随着中间层涂覆时间的增加而明

显增加(图7的b)。然而,浆料液滴在未烧结中间层上的停留时间要比烧结中间层上的停留时间大得多。浆料液滴在未烧结的m-a5上的停留时间甚至比已烧结的m-a30上的停留时间大。研究了不同烧结工艺制备的双层陶瓷膜的截面fesem图像的比较(图7的c)。两种双层陶瓷膜的a层厚度相似,而共烧结膜中b层的厚度要比逐层烧结工艺制备的膜薄得多。换句话说,紫外光固化的树脂的存在有利于获得更薄顶层膜厚度。

[0085]

在共烧结过程中,通过改变涂覆时间来研究中间层厚度(图7的d)。由于中间层的存在,所有双层陶瓷膜的增重计算总厚度与fesem厚度结果一致,表明顶层没有内渗。随着中间层涂覆时间的增加,吸浆阻力增加,顶层膜厚随之减小,这与驻留时间测试的结果相吻合(图7的b)。考虑到双层陶瓷膜的总厚度,顶层膜厚的减小在一定程度上削弱了中间厚度的增加。然而,双层陶瓷膜的总厚度仍然呈现上升趋势。总的来说,膜越薄,渗透率就越高。对于膜m-ax(无b层),纯水通量随着a层的涂覆时间增加而减小。然而,对于膜m-axb10(有b层),尽管双层膜的总厚度随着a层的涂覆时间增加而增加,纯水通量随着a层的涂覆时间增加也是增加的(图9的a)。计算出的通量值与实验值很吻合。对于这些不同的双层陶瓷膜,传质阻力(r)是根据串联阻力模型来分析的。

[0086][0087]

其中j为膜的渗透率(m3·

m-2

·

s-1

·

pa-1

);μ为流体的粘度(pa

·

s);rs、ri和r

t

分别为支撑层、中间层和顶层的传质阻力。当a层的阻力从1.89

×

10

10

增加到4.05

×

10

10

m-1

时,b层的阻力从11.49

×

10

10

下降到5.35

×

10

10

m-1

,下降率约为53.4%(图9的b)。这主要是因为根据hagen-poiseuille方程,膜层的传质阻力对孔径大小的变化比对厚度更敏感。a层和b层的平均孔径分别约为226和108nm(图6的c,d)。b层的平均孔径小于a层平均孔径的一半。这意味着b层每单位厚度的阻力是a层的四倍多。因此,b层的阻力减少起着首要作用。

[0088]

以中间层的涂覆时间为20秒为基础,考察了涂覆时间对顶层厚度的影响(图10的a)。与图7的d的结果类似,所有双层陶瓷膜的增重计算总厚度与fesem结果观察到的厚度一致。这表明,涂覆时间为20秒的中间层可以有效地防止顶层的渗透。顶层的厚度和双层膜的总厚度随着顶层涂覆时间的增加而增加(图10的b)。膜层厚度高度依赖于涂覆时间的平方根。线性拟合的细节在表2中列出。然而,线性回归函数的截距不等于零。这主要是由于在浸渍过程中,有两个主要因素会影响到顶层膜厚度。在浸渍步骤中,毛细过滤起着主要作用,滤饼层厚度随着涂覆时间的推移而变化。当薄膜涂层在退出步骤中被强调时,退出速度决定粘附层。当速度被控制在一个恒定值时,由涂膜主导的层厚度也是恒定的。在这里,薄膜涂覆的厚度可以从截点回归,其值约为1.6μm。

[0089]

如图10的c所示,研究了顶层的涂覆时间对纯水通量的影响。计算出的渗透通量值与实验值一致。涂覆顶层后,陶瓷膜的纯水渗透率从1577下降到1271l

·

m-2

·

h-1

·

bar-1

,并随着涂覆时间的增加进一步下降。这主要是由于顶层厚度的增加引起了传质阻力的增加。同时,膜层的相对传质阻力也随着涂覆时间的增加而增加,膜层的阻力主要由顶层贡献(图10的d)。综上所述,共烧结制备双层陶瓷膜时,一方面要适当增加中间层的厚度,从而增加顶层制备时的吸浆阻力,以获得较薄的顶层。另一方面,在保证顶层完整性的前提下,也可以通过减少顶层的涂覆时间来减少顶层的厚度。这里,中间层和顶层的涂覆时间分别控制在20秒和10秒,以制备合适的双层陶瓷膜(m-a20b10),用于后续应用。

[0090]

对所制备的双层陶瓷膜的微观形貌进行了表征,如图11所示。从断面的fesem图像(图11的a-c区域)可以看出,膜层与支撑体紧密结合,厚度相当均匀。支撑体的大孔结构很清晰,在中间层可以看到微米级的颗粒,而在顶层只有均匀的纳米颗粒呈现。从表面的fesem图像(图11的d,e区域)可以看出,陶瓷膜的表面是平坦没有缺陷,有丰富的纳米多孔结构。此外还考察了涂膜前后表面的三维形貌的变化。如图11的f-g区域所示,在每一层沉积后,陶瓷膜的表面变得更加光滑和平整。相应的表面粗糙度从0.75μm(支撑体)下降到0.43μm(单层膜,m-a20)和0.35μm(双层膜,m-a20b10)。一般来说,光滑平整的膜表面可以防止污染物在错流过滤过程中的沉积,提高膜的抗污性能。

[0091]

陶瓷微滤膜层在纳米颗粒悬浮液截留中的应用

[0092]

将制备的双层陶瓷膜应用于截留水悬浮液中的纳米颗粒中(图10)。在ceo2悬浮液的过滤中,渗透通量在1700l

·

m-2

·

h-1

以上,明显高于tio2(图10的a区域)。这主要是由于ceo2纳米颗粒的平均粒径比tio2纳米颗粒大,分布更均匀(图10的b区域)。因此,在过滤过程中形成的ceo2滤饼层具有更大的孔径和孔隙度,由此产生的传质阻力也更小。过滤前的tio2和ceo2纳米颗粒悬浮液分别为淡蓝色和淡黄色,在激光照射下都显示出明显的tyndall效应(图10的c区域)。经膜过滤后,两者都变得清晰透明,激光照射下的tyndall效应也消失了。这表明悬浮液中的纳米颗粒已被陶瓷膜有效地截留。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1