一种利用流动三相界面光催化氧还原制备过氧化氢的方法及微流控制系统

本发明涉及光催化生产过氧化氢。更具体地,涉及一种利用流动三相界面光催化氧还原制备过氧化氢的方法及微流控制系统。

背景技术:

1、化学反应的研究多集中在材料制造方面,但了解化学反应的局部环境也很重要,包括反应物(氧气和水)的界面传质和合成的过氧化氢。众所周知,气相中氧气的扩散系数(~0.2cm2s-1)比液相中的氧气高约四个数量级,这使得气相氧气成为生产过氧化氢的更有希望的来源。开发光催化和电催化的气-液-固三相系统受到了广泛关注,三相系统的光催化过氧化氢生产活性远高于液固两相系统,这是由于从气相中快速供应氧气而不是从液相中提供溶解氧。然而,先前开发的三相系统的光催化反应很快达到平衡,过氧化氢的产率在几个小时内急剧下降,光生空穴的积累受到抑制,虽然添加牺牲剂(如甲醇)可以提高初始生产率,但长期运行仍难以避免过氧化氢产率的下降。此外,过氧化氢在辐照条件下的自发分解(尤其是高浓度过氧化氢)可能是影响过氧化氢光合作用的表观光催化效率和稳定性的另一个重要障碍。最近的研究发现,三相光催化系统中的光热效应比双相系统中的光热效应要显着得多,这表明在长波长照射下,三相界面处的过氧化氢的光热分解是不可忽视的。

2、因此,从纯水和氧气中直接生产纯净的过氧化氢,同时高效稳定的生产过氧化氢仍然具有挑战性。

技术实现思路

1、本发明的第一个目的在于提供一种利用流动三相界面光催化氧还原制备过氧化氢的方法,该方法可以提高界面氧传质效率并抑制过氧化氢的分解,实现利用纯水和氧气直接高效稳定的生产纯净过氧化氢的目的。

2、本发明的第二个目的在于提供一种利用流动三相界面光催化氧还原制备高浓度过氧化氢的方法。该方法是在上述制备过氧化氢方法的基础上,通过浓缩技术获取高浓度的过氧化氢溶液。

3、本发明的第三个目的在于提供一种上述生产过氧化氢方法使用的的微流控制系统。

4、本发明的第四个目的在于提供一种用于生产高浓度过氧化氢的微流控制-浓缩系统。

5、为达到上述目的,本发明采用下述技术方案:

6、第一方面,本发明提供一种利用流动三相界面光催化氧还原制备过氧化氢的方法,包括以下步骤:

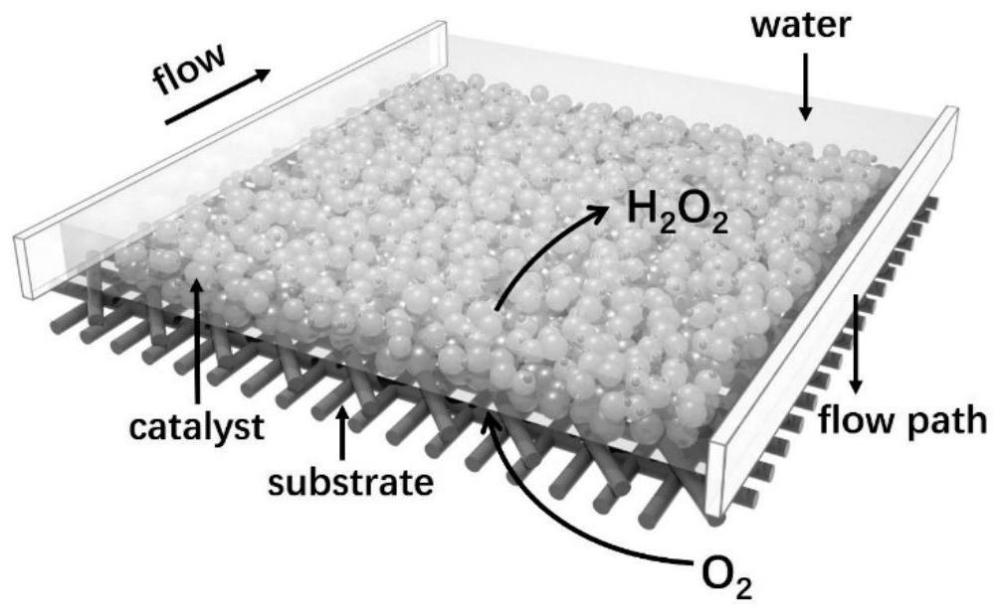

7、1)在多孔疏水基底的一个表面涂覆光催化剂,获得光催化气-固-液三相界面;

8、2)使光催化气-固-液三相界面涂覆有光催化剂的一面与流动水接触,另一面与含氧气体接触,在紫外光照射下,进行光催化氧还原反应。

9、本发明在多孔疏水基底上涂覆亲水光催化剂后,多孔疏水基底的另一面仍为疏水状态,此时形成了传统的一面亲水而另一面疏水的三相界面;将本发明的三相界面置于水面,多孔疏水基底与空气接触,气体可以从多孔疏水基底扩散至光催化剂面,同时光催化剂与流动水接触,流动水可以同时调节界面氧扩散和过氧化氢分解速率,进而实现高效稳定的过氧化氢生产。

10、进一步,在上述方法中,所述流动水的流速为0.5ml·min-1-5.0ml·min-1。其中,流动水的流速在该范围内,可以更加稳定的生产过氧化氢。

11、所述光催化剂为tio2、bivo4、g-c3n4或au中的一种或几种的任意比例的组合物;优选为au和tio2的组合物。其中,au和tio2的组合物在紫外线照射下显示出更优异地过氧化氢合成光活性,且光热效应最小,所述au和tio2的组合物可以是物理混合,也可以是化学复合,优选为在tio2上负载au。

12、示例性地,所述含氧气体为空气,或氧气含量10%-40%的混合气体。

13、示例性地,所述多孔疏水基底的与水的接触角为140°-170°。

14、示例性地,所述涂覆光催化剂的涂覆厚度为5-15μm。

15、第二方面,本发明提供一种利用流动三相界面光催化氧还原制备高浓度过氧化氢的方法,包括以下步骤:

16、1)在多孔疏水基底的一个表面涂覆光催化剂,获得光催化气-固-液三相界面;

17、2)使光催化气-固-液三相界面涂覆光催化剂的一面与流动水接触,另一面与含氧气体接触,在紫外光照射下,进行光催化氧还原反应;

18、3)通过浓缩工艺获取高浓度过氧化氢。

19、进一步,在上述方法中,所述流动水的流速为0.5ml·min-1-5.0ml·min-1。

20、所述光催化剂为tio2、bivo4、g-c3n4或au中的一种或几种的任意比例的组合物;优选为au和tio2的组合物。所述au和tio2的组合物可以是物理混合,也可以是化学复合,优选为在tio2上负载au。

21、所述高浓度过氧化氢的浓度大于1mm;优选为10mm。

22、所述浓缩工艺为真空加热;所述真空加热的温度为20-40℃,时间为10-50小时。

23、示例性地,所述含氧气体为空气,或氧气含量10%-40%的混合气体。

24、示例性地,所述多孔疏水基底的与水的接触角为140°-170°,所述光催化剂与水的接触角小于50°。

25、示例性地,所述涂覆光催化剂的涂覆厚度为5-15μm。

26、第三方面,本发明提供一种生产过氧化氢的微流控制系统,包括气体腔,反应腔和紫外光照设备;

27、所述气体腔为开放式气体腔,或者包括进气口和出气口;

28、所述反应腔设有进液口、出液口和蠕动泵;所述进液口和出液口之间设有微通道;所述蠕动泵用于控制反应腔内的液体流速。

29、所述反应腔还包括光催化气-固-液三相界面。

30、所述光催化气-固-液三相界面至少部分接触所述微通道。其中,光催化气-固-液三相界面与微通道接触的目的是使微通道内的流动水与光催化气-固-液三相界面的光催化剂层充分接触。

31、所述光催化气-固-液三相界面通过在多孔疏水基底的一个表面涂覆光催化剂获得。

32、示例性地,所述多孔疏水基底与水的接触角为140°-170°,所述光催化剂与水的接触角小于50°。

33、示例性地,所述涂覆光催化剂的涂覆厚度为5-15μm。

34、示例性地,所述气体腔和反应腔中间可以设置可移动的隔板,也可以直接相连形成一个腔室;所述气体腔可以完全开放,也可以根据需要部分开放(例如开放窗),至少保证光催化气-固-液三相界面的多孔疏水基底可以接触到反应气;至于气体腔的结构可以根据需要选择。

35、所述光催化剂为tio2、bivo4、g-c3n4或au中的一种或几种的任意比例的组合物;优选为au和tio2的组合物。

36、所述微通道为蛇形、s形、u形或井形;优选为蛇形。

37、第四方面,本发明提供一种用于生产高浓度过氧化氢的微流控制-浓缩系统,包括上述的微流控制系统和浓缩装置。

38、所述浓缩装置可以与所述微流控制系统的出液口相连,形成串联系统。

39、示例性地,所述浓缩装置为真空加热装置或蒸馏装置。

40、本发明的有益效果如下:

41、1)本发明提供的利用流动三相界面光催化氧还原制备过氧化氢的方法,可通过流动液相的流速来调节界面氧扩散和过氧化氢分解速率,与传统的非流动三相界面光催化氧还原制备过氧化氢相比,本发明的方法可以更加稳定的生产过氧化氢,且过氧化氢产率随时间线性增加。

42、2)利用本发明的方法光催化氧还原制备过氧化氢,在紫外光的长时间照射下,过氧化氢的生产效率没有明显下降。

43、3)本发明提供的利用流动三相界面光催化氧还原制备高浓度过氧化氢的方法,本质是一种光合作用-浓缩串联反应体系,可以用于来产生高浓度的过氧化氢(10mm),并直接用于水体消毒。

44、4)本发明提供的利用流动三相界面光催化氧还原制备(高浓度)过氧化氢的方法,环境友好,成本低廉,制备简便,工艺简单,易于大规模生产,有望应用于工业应用方面。

- 还没有人留言评论。精彩留言会获得点赞!