一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法与流程

1.本发明属于陶瓷基板隔离层的制备方法的相关技术领域,具体涉及一种能防止呈悬浮液状态的氮化硼隔离粉制备成脱模剂时,在喷涂过程中发生沉降、团聚及喷涂不均匀的现象的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法。

背景技术:

2.目前,呈悬浮液状态的氮化硼隔离粉制备成脱模剂时,在喷涂过程中会发生沉降、团聚及喷涂不均匀的现象,是因为氮化硼隔离粉与溶剂制备成悬浮液,其制备完成后,既因氮化硼粉体比重大、颗粒较粗(d50:7-20μm),粉体与溶剂的相容性不好,又因贮存时间过长,导致其发生沉降现象;将其转入至喷涂罐中,因之前的氮化硼粉体发生了沉降现象,进而导致氮化硼分子与分子之间发生团聚现象,其喷涂至基板两侧时,会出现喷涂不均匀的现象,反应至产品上即在基板上未喷涂的位置/喷涂量少的位置出现粘片现象,导致良率下降,影响产能。

3.具体地讲,当氮化硼隔离粉的喷涂量过少时,产品会出现粘连现象,降低良率,影响产能;当氮化硼隔离粉喷涂量过多时,隔离粉因自身团聚及颗粒间互相团聚的影响,形成黑点光斑现象,导致产品外观不佳;隔离粉团聚导致产品受热不均匀,同时可能需要通过引入其他工序对产品进行处理,操作麻烦,降低时效。

4.现有的技术缺点:

①

因氮化硼隔离粉颗粒易发生沉降,制备好的隔离悬浮液在喷涂过程中会发生团聚及喷涂不均匀的现象;

②

氮化硼隔离粉喷涂量不可控,喷涂量过少会导致产品粘片,降低产品良率,影响产能;喷涂量过高会因其团聚形成黑点光斑现象导致产品外观不佳;隔离粉团聚导致产品受热不均匀,可能额外引用其他器治具对产品进行处理,操作麻烦,降低时效。

5.为此,我们研发了一种能防止呈悬浮液状态的氮化硼隔离粉制备成脱模剂时,在喷涂过程中发生沉降、团聚及喷涂不均匀的现象的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法。

技术实现要素:

6.本发明的目的在于提供一种能防止呈悬浮液状态的氮化硼隔离粉制备成脱模剂时,在喷涂过程中发生沉降、团聚及喷涂不均匀的现象的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法。

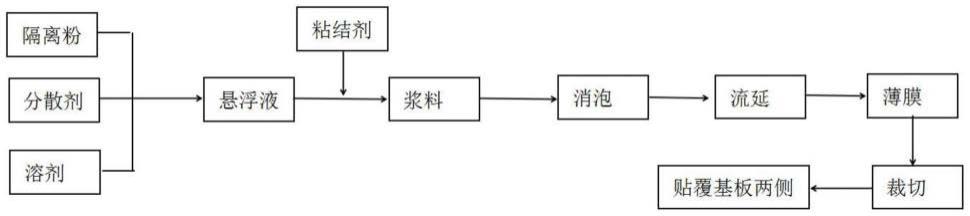

7.为实现上述目的,本发明提供如下技术方案:一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,包括一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,包括以下步骤:s1、将氮化硼隔离粉与分散剂、溶剂、粘结剂按质量比例50~60:1~60:80~100:50~60混合进行球磨,制备成浆料;s2、将制备好的浆料用真空消泡机消泡,使粘度达到3#6r:1000~2000mpa.s;

s3、将消泡好的浆料进流延机流延,制成厚度10~50μm的薄膜。

8.优选的,分散剂:akm0531或d1001。

9.优选的,溶剂:苯类+醇类或醇类+酮类的混合溶剂体系。

10.优选的,溶剂:二甲苯+正丁醇或乙醇+丁酮。

11.优选的,所述的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,包括以下步骤:s1、将氮化硼隔离粉粉体、分散剂、苯类+醇类或醇类+酮类的混合溶剂体系按质量分数比50:1:100混合在一起,球磨30min,其呈现悬浮液的状态,随后按质量百分比加入55%的粘结剂于悬浮液中,继续球磨1~2h,直至浆料混合均匀;s2、将浆料出料,测试浆料出料粘度3#6r:500~700mpa.s,随即将其放置在真空消泡机中进行消泡,真空消泡机的真空度-0.01mpa,浆料温度:30~50℃,消泡粘度至3#6r:1000~2000mpa.s;s3、将消泡好的浆料进行流延,流延机的机台速度:0.1~0.5m/min,流延机的机台温度:25~30℃,流延机的流延刀高:0.15~0.50;得到10~50μm厚度的薄膜。

12.与现有技术相比,本发明提供了一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,具备以下有益效果:本发明所述的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法通过先将氮化硼隔离粉与分散剂、溶剂、粘结剂按质量百分比混合后制成薄膜,再将薄膜覆在基板两侧;其具有以下优点:1、氮化硼隔离粉薄膜可以均匀覆在产品表面避免了隔离粉的沉降、团聚的问题;2、氮化硼隔离粉用量精准可控,避免因喷涂不均匀造成产品粘片降低良率以及减少产品黑斑光点的问题,需对产品表面进行清洁降低时效的问题。

附图说明

13.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:图1为本发明提出的一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法及其应用的工艺流程图;图2为本发明提出的一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法的应用结构示意图;图中:1、薄膜;2、基板。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例一请参阅图1-2,本发明提供一种技术方案:一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,包括以下步骤:s1、将氮化硼隔离粉与分散剂、溶剂、粘结剂按质量比例50:1:100:50混合进行球

磨,球磨时间30min~2h,球磨转速:30~40r/min,制备成浆料;s2、将制备好的浆料用真空消泡机消泡,真空消泡机的真空度-0.01mpa,浆料温度:30~50℃,使粘度达到3#6r:1000~2000mpa.s;3#6r的含义:粘度计的3号转子,6号转速;s3、将消泡好的浆料进流延机流延,流延机的机台速度:0.1~0.5m/min,流延机的机台温度:25~30℃,流延机的流延刀高:0.15~0.50;制成厚度10~50μm的薄膜;s4、将流延好的薄膜裁切至基板同等大小,覆在陶瓷基板两侧,并进行排胶、烧结;所述基板为所述陶瓷基板,其由氮化硅制成;s5、观察烧结产品的外观。

16.实施例二请参阅图1-2,本发明提供一种技术方案:一种氮化硼超薄流延膜带制备陶瓷基板隔离层的方法,包括以下步骤:s1、将氮化硼隔离粉粉体、分散剂:akm0531或d1001、苯类+醇类/醇类+酮类的混合溶剂体系,如二甲苯+正丁醇或乙醇+丁酮按质量分数比50:1:100混合在一起,球磨30min,其呈现悬浮液的状态,随后按质量百分比加入55%的粘结剂于悬浮液中,继续球磨1~2h,直至浆料混合均匀;s2、将浆料出料,测试浆料出料粘度3#6r:500~700mpa.s,随即将其放置在真空消泡机中进行消泡,消泡粘度至3#6r:1000~2000mpa.s;s3、将消泡好的浆料进行流延,得到10~50μm厚度的薄膜1;制备薄膜的成型工艺简单,操作简单;成型技术成熟,氮化硼隔离粉用量精准可控;s4、将薄膜1进行裁切,裁切尺寸同基板2尺寸保持一致,最后将薄膜1覆在基板2两侧,其隔离粉的用量达到精准可控的目的,随后将堆叠结构的产品进行排胶烧结;所述基板为所述陶瓷基板,其由氮化硅制成;s5、观察烧结产品的外观。

17.与现有技术相比,本发明具备以下有益效果:本发明所述的氮化硼超薄流延膜带制备陶瓷基板隔离层的方法通过先将氮化硼隔离粉与分散剂、溶剂、粘结剂按质量百分比混合后制成薄膜,再将薄膜1覆在基板2两侧;其具有以下优点:1、氮化硼隔离粉薄膜可以均匀覆在产品表面避免了隔离粉的沉降、团聚的问题;2、氮化硼隔离粉用量精准可控,避免因喷涂不均匀造成产品粘片降低良率以及减少产品黑斑光点的问题,需对产品表面进行清洁降低时效的问题。

18.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1