一种可控温度梯度的晶体生长装置及方法与流程

1.本发明涉及半导体、光学晶体及金属晶体制备领域,尤其涉及使用垂直布里奇曼法及垂直梯度凝固法制备高成品率、低成本、低应力的晶体的装置和方法。

背景技术:

2.用于半导体及光学晶体制备的主要的几种生长方法有:直拉法、垂直梯度凝固法(vgf)、垂直布里奇曼法(vb)等。

3.直拉法是较为传统的单晶制备方法,其特点是生长温度梯度高,晶体单晶成品率高,但此种方法制备的晶体应力大,位错等缺陷密度高,晶体易碎裂。垂直梯度凝固法和垂直布里奇曼法生长方法的特点是生长温度梯度低,制备的晶体温度梯度小。但由于生长时温度梯度过低,容易造成生长界面失稳,生长孪晶、多晶等晶体缺陷,导致降低晶体的成品率。此两种生长方法制备的晶体成本居高不下,尤其对于磷化铟、磷化镓、磷锗锌、锑化铟等易产生孪晶、多晶等缺陷或者易碎裂的晶体。

4.通常在晶体生长各项参数中,生长过程中的温度梯度对晶体的质量影响是最大的。结晶晶体中的温度梯度决定了晶体应力大小及位错密度的高低,晶体中温度梯度越大,晶体应力越大,位错密度也越高;熔体中的温度梯度决定了晶体生长界面是否失稳,尤其对于长尺寸化合物材料以及含有掺杂剂的单质材料来说影响很大,熔体中的温度梯度小,容易因固液界面前沿的组分偏离而造成成分过冷,从而导致界面失稳以及孪晶和多晶的出现。

5.传统控制温度梯度的方式是在坩埚外部设置分段加热器,每一段可以独立控制加热温度。但熔体的流动性在高温条件下非常好,这就导致了它的均匀性就非常好,尤其在保温条件比较好的装置中,热对流导致温度的均匀性很容易保持。对于坩埚比较深的情况,还会有非常多的涡流,涡流可能是旋转的,也可能在大的方向循环,温度梯度很难建立。

技术实现要素:

6.本发明的目的是为了解决垂直梯度凝固法(vgf)、垂直布里奇曼法(vb)长晶低成品率问题。

7.为实现上述目的,本发明采用以下技术方案:一种可控温度梯度的晶体生长装置,包括坩埚、坩埚托、坩埚杆、坩埚外围的加热器ⅰ、加热器ⅱ、加热器ⅲ及配套的热偶,坩埚底部设置籽晶槽,关键在于,所述生长装置还包括熔体温度梯度控制机构、晶体温度梯度控制机构。

8.所述熔体温度梯度控制机构设置在坩埚内部,包括升降杆。、连接升降杆。的加热板,加热板内置发热丝和热偶ⅳ。

9.所述晶体温度梯度控制机构包括恒温冷水机、连接恒温冷水机的冷水循环管路,所述冷水循环管路接近籽晶槽底部。

10.进一步地,所述加热板呈向下凹的弧面。

11.进一步地,所述冷水循环管路包括连接恒温冷水机的出水管、回水管,所述坩埚杆为中空管,所述出水管进入坩埚杆并延伸到坩埚杆的顶部,所述回水管连通坩埚杆和恒温冷水机。

12.在上述装置基础上,本发明还提出了一种可控温度梯度的晶体生长方法,所述生长方法包括以下步骤:步骤1、使用去离子水对材料进行清洗,确保材料表面无污染;步骤2、将籽晶放入坩埚底部的籽晶槽内;步骤3、将熔体温度梯度控制机构下降至坩埚底部;步骤4、将材料装入坩埚;步骤5、开启恒温冷水机,冷水机流量设定为10l/min;步骤6、开启加热器ⅰ、加热器ⅱ、加热器ⅲ,设置温度分别高于材料熔点30℃、20℃、10℃;步骤7、开启发热丝,使得热偶ⅳ达到材料熔点温度以上3-15℃;步骤8、恒温30-60min,确保坩埚的材料全部熔化;步骤9、降低加热器ⅰ、加热器ⅱ、加热器ⅲ的功率,设置温度分别高于材料熔点20℃,10℃,5℃;步骤10、逐渐增加恒温冷水机供水流量,直至增加至30l/min,水流量增加速度为0.1l/min;步骤11、上升熔体温度梯度控制机构,提拉速度为2-5mm/h;设置加热器ⅰ、加热器ⅱ、加热器ⅲ的降温速率为1-3℃/h;步骤12、熔体温度梯度控制机构离开熔体,晶体生长结束;步骤13、加热器ⅰ、加热器ⅱ、加热器ⅲ降温,降温速度100℃/h,完成晶体降温。

13.进一步地,步骤11中,加热板与固液界面的距离保持在5-15mm。

14.本发明,在装置中增加了熔体温度梯度控制机构和晶体温度梯度控制机构,通过精准控制,达到发明目的。

15.有益效果:本发明在熔体中设置可移动的加热装置,通过精准控制加热装置的位置和温度来改善熔体中的温度梯度,使晶体生长界面稳定,减小孪晶和多晶出现的概率;在坩埚杆内部通入精准流量、温度基本恒定的冷却水,并且可以通过调节水流量来控制籽晶处的温度梯度。通过熔体中和籽晶处的温度梯度的精确控制实现晶体高质量、高成品率的生长。

附图说明

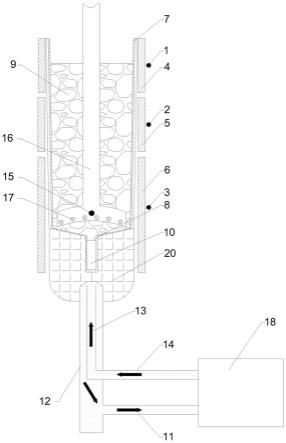

16.图1为装料完成后的装置组成图,图2为材料完全融化后的装置状态图,图3为晶体生长过程中的装置状态图,图4为熔体温度梯度控制机构的示意图,图5为本发明与传统方法合成磷化铟时固液界面前沿温度梯度曲线对比。

17.其中:1为热偶i,2为热偶ⅱ,3为热偶ⅱi,4为加热器ⅰ,5为加热器ⅱ,6为加热器ⅲ,7为坩埚,8为籽晶槽,9为材料,10为籽晶,11为回水管,12为坩埚杆,13为冷却水,14为出

水管,15为热偶ⅳ,16为升降杆,17为发热丝,18为恒温冷水机,19为生长的晶体,20为坩埚托。

具体实施方式

18.一种可控温度梯度的晶体生长装置,参看图1,包括坩埚7、坩埚托20、坩埚杆12、坩埚外围的加热器ⅰ4、加热器ⅱ5、加热器ⅲ6及配套的热偶ⅰ1、热偶ⅱ2、热偶ⅲ3;坩埚7底部设置籽晶槽8。

19.加热器和热偶为耦合控制对,通过热偶测试温度调节相应加热器的功率。

20.坩埚7采用石英、氮化硼等材料制作,用于放置籽晶、晶体、熔体及覆盖剂。

21.坩埚托采用氧化铝保温棉、碳毡等材料制作,对坩埚底部及籽晶起到保温作用。

22.生长装置还包括熔体温度梯度控制机构、晶体温度梯度控制机构。

23.熔体温度梯度控制机构设置在坩埚7内部,包括升降杆16、连接升降杆16的加热板,采用石英或氮化硼材料;加热板内置发热丝17和热偶ⅳ15,如图4所示。

24.加热板从下面看为圆形,如图4所示,直径接近坩埚7的内径;加热板呈向下凹的弧面,形状与预想的晶体固液界面形状相仿。

25.发热丝17与热偶ⅳ15为耦合控制对,通过热偶测试温度调节相应加热丝的功率,使得热偶处达到预设温度。升降杆16连接驱动装置(图中未表示),使加热板可上下移动,速度1-50mm/h,速度可调。

26.晶体温度梯度控制机构包括恒温冷水机18、连接恒温冷水机18的冷水循环管路,所述冷水循环管路接近籽晶槽8底部,距离为3-10mm。

27.恒温冷水机18提供14-17℃的冷水,水温控制精度

±

0.5℃,最大水流量100l/min,流量由10-100l/min范围可调,流量控制精度

±

0.1l/min。

28.冷水循环管路包括连接恒温冷水机18的出水管14、回水管11,所述坩埚杆12作为冷水循环管路的一部分,为中空管,出水管14进入坩埚杆12并延伸到坩埚杆12的顶部,所述回水管11连通坩埚杆12和恒温冷水机18。

29.工作过程中,冷却水13从恒温冷水机18泵出,经出水管14进入坩埚杆12内部到达坩埚杆12的顶部,然后从坩埚杆12和出水管14中间位置,经回水管11流进恒温冷水机18。

30.出水管14、回水管11使用不锈钢材料,由保温材料包覆,管内直径10-20mm。

31.坩埚杆12中空部分的顶端距籽晶槽8的距离为3-10mm。

32.基于上述装置,本发明还提出了一种可控温度梯度的晶体生长方法,所述生长方法包括以下步骤:步骤1、使用去离子水对材料9进行清洗,确保材料9表面无污染。

33.这里的材料9为半导体化合物,如磷化铟、磷化镓、磷锗锌、锑化铟等。

34.步骤2、将籽晶10放入坩埚底部的籽晶槽8内。

35.步骤3、通过驱动装置驱动升降杆16,将熔体温度梯度控制机构下降至坩埚7底部。

36.步骤4、将材料9装入坩埚7。

37.步骤5、开启恒温冷水机18,冷水机流量设定为10l/min。

38.此时装置的状态如图1所示。

39.步骤6、开启加热器ⅰ4、加热器ⅱ5、加热器ⅲ6,设置温度分别高于材料9熔点30℃、

20℃、10℃。

40.步骤7、开启发热丝17,使得热偶ⅳ15达到材料9熔点温度以上3-15℃。

41.步骤8、待热偶ⅰ1、热偶ⅱ2、热偶ⅲ3显示温度分别达到设定温度,恒温30-60min,确保坩埚7内的材料9全部熔化。

42.此时装置的状态如图2所示。

43.步骤9、降低加热器ⅰ4、加热器ⅱ5、加热器ⅲ6的功率,设置温度分别高于材料9熔点20℃,10℃,5℃,此时依然可以确保熔体保持熔融状态。

44.步骤10、逐渐增加恒温冷水机供水流量,直至增加至30l/min,水流量增加速度为0.1l/min,满足结晶潜热释放要求。

45.此时接近籽晶10处的熔体9开始依附籽晶10按籽晶晶格排列凝固。

46.步骤11、上升熔体温度梯度控制机构,提拉速度为2-5mm/h。设置加热器ⅰ4、加热器ⅱ5、加热器ⅲ6的降温速率为1-3℃/h,使得熔体逐渐凝固。

47.提拉速度一定程度上决定了晶体19的生长速度,并且能够提高固液界面前沿熔体中的温度梯度,确保界面前沿熔体厚度处于较低的值(一般要求温度梯度控制机构与固液界面距离为5-15mm),从而保证晶体生长的稳定性。熔体中的温度梯度可以轻易的控制和获得数据,温度梯度=(控制单元热偶温度-材料熔点)/固液界面和温度梯度控制单元的间距。传统方法中温度梯度的控制方法,加热器处于坩埚外,熔体的温度梯度较难控制和获得实际的梯度数据。

48.固液界面指晶体19(固体)上表面与熔体的接触面,是晶体生长的界面。

49.在晶体19生长过程中,在提拉的同时,保证加热板与固液界面的距离保持在5-15mm。

50.在现有的晶体生长技术中,尤其对于比较深的熔体的情况,由于熔体各处的温度差异、成分差异而常造成较为强烈的湍流,湍流可能是旋转的,可能是在整个熔体中循环。湍流的存在导致温度梯度的控制难以实现。并且处于远端的控制温度梯度的加热器,往往是隔着气氛和坩埚对熔体进行加热和控制的,控制过程不够直接,控制效果差。加之较深熔体中的复杂对流,梯度控制就更难了。此外,现有生长技术中,随着晶体生长的进行,固液界面逐步向熔体方向推进,周边固定的加热器对其影响效果也随之变化,温度梯度控制效果拥有较大的不确定性。

51.本实施例中,加热板与固液界面之间是很窄的夹缝,在空间上限制了湍流的范围,且温度控制单元距离生长界面较近,对固液界面的控制能力非常强,因此温度梯度比现有技术更容易保持和控制。并且,在固液界面向熔体推进的过程中,能够保持固液界面和温度控制单元的间距不变,从而保证整个晶体生长期间的温度梯度控制效果稳定。同时,在晶体生长过程中,坩埚外部的加热器与加热板的上升同步降温(1-3℃/h),也保证了温度梯度的控制。

52.参看图5,以合成磷化铟为例,固液界面(横坐标为0的位置)的温度是磷化铟的熔点(1062℃)。采用传统方法,假设也在同样位置、同样温度进行加热,由于加热器设置在在坩埚外部,不同位置的温度变化不大,温度梯度不明显;采用本发明的装置和方法,在加热板和固液界面之间(本实施例中,加热板距固液界面9mm,温度设置为11℃)建立了基本上是线性的温度梯度。

53.图中,采用传统方法的曲线是理想情况:外部加热器的处在固液界面位置,实际操作中,外部加热器一般是几个,且处于固定位置,很难在晶体生长全过程中实现精确位置控制。

54.外部加热器如果是在固液界面下方,提高加热器温度会同时加热晶体,造成晶体回化;如果在固液界面上方,则很容易因浮力对流(热的熔体密度低,自然上浮)而增加熔体的搅拌作用,使得温度场紊乱,难以建立梯度;如果在熔体上方,则往往因为隔得太远而不易控制温度,并且,熔体上方往往是气氛空间,通过气氛加热熔体是很难的。

55.此时装置的状态如图3所示。

56.步骤12、熔体温度梯度控制机构离开熔体,熔体也完全凝固,晶体生长结束。

57.步骤13、加热器ⅰ4、加热器ⅱ5、加热器ⅲ6降温,降温速度100℃/h,完成晶体降温。

58.降温后取出晶体19。

59.对于易挥发的材料,如磷化铟,在步骤4中,可装入密度低于材料且不沾污材料的覆盖剂,一般使用氧化硼(图中未标明)。

60.使用本发明方法进行si型磷化铟晶体生长,较为明显的提高了晶体的成品率,并且所生长的晶体具有较低的应力和位错缺陷,对于提升晶体成品率具有非常好的效果,具体对比情况如下表所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1