一种光纤预制棒芯棒焊接把手的方法与流程

1.本发明涉及光纤预制棒制造技术领域,尤其涉及一种光纤预制棒芯棒焊接把手的方法。

背景技术:

2.目前,生产光纤预制棒的工艺主要采用两步法,即先制造预制棒芯棒,然后再制造预制棒包层。芯棒制造技术主要有以下四种:改进的化学汽相沉积法(mcvd)、微波等离子体化学汽相沉积(pcvd)、外部气相沉积法(ovd)和轴向气相沉积法(vad),外包层制造技术主要包括外部气相沉积法,套管法,等离子体喷涂法。

3.外包层制造技术中的外部气相沉积法工艺是将拉伸后的芯棒两端焊接把手棒,固定夹持在卧式或立式的车床上,通过喷灯将反应原料气体四氯化硅、氧气、氢气或甲烷气体发生火焰水解反应,生成的二氧化硅颗粒吸附在芯棒表面逐层生长。最后将制备的芯棒松散体在氯气和氦气的高温炉中进行脱水、烧结,形成透明的玻璃预制棒。外部气相沉积工艺对焊接把手的芯棒跳动有严格的要求,一旦芯棒的跳动超出范围,外部气相沉积制备的光纤预制棒包层厚度不均匀,导致光纤预制棒拉丝后光纤的芯包同心度误差超标导致报废。通常芯棒的跳动主要是由于芯棒母棒拉伸引起,因此要保证芯棒焊接把手后跳动符合要求,常规的解决手段目前主要是通过优化拉伸工艺,保证经过拉伸处理后的芯棒跳动较小;或对拉伸后跳动较大的芯棒进行矫正处理,然后再焊接把手。

4.芯棒跳动是指芯棒绕其轴线无轴向回旋一周时,通过位置固定的百分表,在给定方向上测得的最大值与最小值之差。通常情况下,芯棒拉伸后轴向各位置百分表测得的最大值或最小值并不在一个轴线上,由于芯棒是圆柱形结构,基本上都是螺旋分布在芯棒表面上,这非常不利于焊接把手。对于整根轴向上跳动值都相对较小(假设最大跳动0.6mm)的芯棒而言,常规的焊接方法是将该芯棒放置于焊接车床的固定卡座侧的旋转卡盘上,夹持的位置不指定,芯棒伸出长度足够焊接即可。旋转卡盘,利用百分表固定在喷灯平台上,测量芯棒焊接端的跳动值≤0.2mm,则将需要焊接的把手放置于另一侧卡座的旋转卡盘上,将喷灯平台、移动卡座移到合适的位置,点燃喷灯火焰,待芯棒端面和把手端面熔融后对接,同样地,按照上述方法,再将芯棒另一端焊接好把手。焊接把手后芯棒整根轴向的最大跳动会比焊接前芯棒的最大跳动值稍大一些(最大跳动值0.7mm),仍满足焊接后芯棒跳动标准(最大跳动0.8mm)。对于整根芯棒轴向上跳动值都相对较大(最大跳动超过1.5mm)的芯棒而言,若按常规方法正常焊接把手,显然焊接后芯棒跳动不满足标准,必须先用手持喷灯对芯棒轴向跳动大的区域逐一矫正,待芯棒矫正最大跳动符合要求后,然后再按常规方法焊接把手。

5.这种通过手持喷灯对芯棒进行矫正后再焊接把手的方法,操作相比芯棒直接焊接把手的方法复杂,既影响焊接的效率,又增加了用气成本,同时芯棒矫正对操作人员的技能要求很高,容易出现矫正不良甚至造成芯棒直接弯折的情况导致芯棒报废,另外手持喷灯采用的氢氧火焰对芯棒矫正过程容易产生羟基,容易造成后续预制棒拉丝的光纤水峰超

标。

技术实现要素:

6.本发明的目的是针对现有技术的不足之处而提出一种光纤预制棒芯棒焊接把手的方法,无需对芯棒进行矫正即可焊接把手,操作相对简单、实用,对操作人员的技能要求不高,提高效率和成品率,同时节约了矫正芯棒所需的用气成本,避免了手持喷灯氢氧火焰产生羟基造成后续预制棒拉丝的光纤水峰超标的问题。

7.实现本发明目的技术方案是:

8.一种光纤预制棒芯棒焊接把手的方法,包括以下步骤:

9.步骤s1:确定芯棒整体轴向的弯曲情况,将芯棒置于跳动检测台两端的滚轮上,测量并在芯棒上标注最大跳动的位置和轴向跳动值;

10.步骤s2:确定焊接右端把手和左端把手时芯棒所对应的第一夹持点和第二夹持点,移动跳动检测台两端的滚轮并测量芯棒的轴向跳动值,当整根芯棒轴向测量的跳动值均小于焊接后轴向跳动的标准值时,滚轮所处的位置分别为第一夹持点和第二夹持点;

11.步骤s3:固定第一夹持点,焊接芯棒左端把手,固定第二夹持点,焊接芯棒右端把手;

12.步骤s4:对焊接把手后的芯棒进行跳动测试,此时测量的轴向跳动值均符合跳动标准值。

13.进一步地,采用百分表进行轴向跳动值的测量。

14.进一步地,所述步骤s3中采用焊接车床进行把手焊接,包括以下步骤:

15.步骤s31:将芯棒放置于焊接车床左端固定卡座的旋转卡盘上,所述旋转卡盘的夹持位置为第一夹持点;

16.步骤s32:焊接车床右端移动卡座的旋转卡盘夹持左端把手,调整移动卡座的位置,使左端把手位于芯棒的焊接点,采用喷灯进行焊接;

17.步骤s33:将芯棒反方向夹持在固定卡座的旋转卡盘上,所述旋转卡盘的夹持位置为第二夹持点;

18.步骤s34:焊接车床右端移动卡座的旋转卡盘夹持右端把手,调整移动卡座的位置,使右端把手位于芯棒的焊接点,采用喷灯进行焊接。

19.进一步地,所述焊接车床的旋转卡盘采用石墨材质制成的夹块。

20.进一步地,所述喷灯的火焰温度为1500℃~1700℃。

21.进一步地,所述喷灯采用甲烷气体或丙烷气体燃烧生成火焰。

22.进一步地,所述喷灯的底部固定连接有移动平台。

23.采用了上述技术方案,本发明具有以下的有益效果:

24.(1)本发明将跳动测试台两侧滚轮的位置模拟焊接夹持芯棒的位置,通过移动两侧滚轮的位置,快速找出整根芯棒跳动符合标准值要求的位置,将该位置作为焊接夹持点来焊接把手,特别是对于芯棒拉伸后跳动超标的芯棒,无需对芯棒进行矫正即可焊接把手,操作相对简单、实用,对操作人员的技能要求不高,提高焊接效率的同时,提高了焊接后芯棒满足跳动标准的成品率,避免了传统焊接方法中矫正不良甚至造成芯棒直接弯折报废的发生,更节约了矫正芯棒所需的用气成本。除此之外,该发明也避免了芯棒矫正过程中手持

喷灯氢氧火焰产生羟基造成后续预制棒拉丝的光纤水峰超标的问题。

25.(2)本发明采用百分表进行轴向跳动值的测量,测量方法简单并且测量精度较高。

26.(3)本发明采用焊接车床进行把手的焊接,通过焊接车床的移动卡座调节把手与芯棒的相对位置,调节方便,提高焊接效率。

27.(4)本发明焊接车床采用石墨材质的夹块,在保证夹紧力的同时更加耐高温,不受把手焊接时的高温影响,使用寿命长。

28.(5)本发明喷灯的火焰温度为1500℃~1700℃,使得芯棒端面和把手端面能够完全熔融,确保焊接牢固。

29.(6)本发明喷灯采用甲烷气体或丙烷气体燃烧生成火焰,替代传统喷灯的氢氧火焰,进一步避免在芯棒两端产生羟基而导致后期光纤水峰超标问题。

30.(7)本发明在喷灯的底部设有移动平台,更加便于焊接把手时调节喷灯的位置,使用方便。

附图说明

31.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

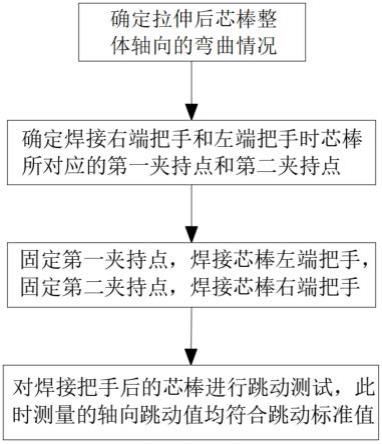

32.图1为本发明光纤预制棒芯棒焊接把手的流程示意图;

33.图2为本发明芯棒焊接把手前芯棒轴向跳动测试记录位置和跳动值的示意图;

34.图3为本发明芯棒轴向跳动均小于跳动标准的最佳夹持点的测量示意图;

35.图4为本发明焊接车床的结构简图;

36.图5为本发明芯棒焊接把手后整体轴向跳动均符合跳动标准的测量示意图;

37.图6为实施例1的芯棒焊接前后跳动分布示意图;

38.图7为实施例2中芯棒焊接前后跳动分布示意图。

39.附图中的标号为:

40.百分表1、测试台2、滚轮3、车床主体4、固定卡座5、移动卡座6、旋转卡盘7、移动平台8、喷灯9、芯棒10、把手11。

具体实施方式

41.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

42.(实施例1)

43.如图1所示的光纤预制棒芯棒焊接把手的方法,包括以下步骤:

44.步骤s1:确定芯棒整体轴向的弯曲情况,如图2所示,采用的测试工具包括百分表1以及由测试台2和位于测试台2两端的滚轮3组成的跳动检测台,采用百分表进行轴向跳动值的测量,测量方法简单并且测量精度较高。

45.具体地,将芯棒置于跳动检测台两端的滚轮3上,利用百分表1量取芯棒轴向上不同位置绕轴转动时的跳动值,在芯棒上标注最大跳动的位置和跳动值,从而确定芯棒整体轴向的弯曲情况,一般为螺旋状分布在芯棒表面,本实施例检测结果,芯棒的最大轴向跳动值位于芯棒中间位置,跳动值为1.6mm。

46.步骤s2:确定焊接右端把手和左端把手时芯棒所对应的第一夹持点和第二夹持点,如图3所示,沿芯棒轴向同时朝芯棒中心移动两端的滚轮3,利用百分表1量取芯棒轴向不同位置绕轴转动时的跳动值,当整根芯棒轴向测量的跳动值均小于焊接后轴向跳动的标准值时,两侧滚轮3所在位置分别为第一夹持点和第二夹持点,此时整根芯棒最大的跳动值为0.5mm。

47.步骤s3:采用焊接车床进行把手焊接,焊接车床可采用阿诺德焊接车床p3160或继荣焊接车床,如图4所示,焊接车床包括车床主体4以及分别安装在车床主体4两端的固定卡座5和移动卡座6,固定卡座5和移动卡座6相对面均安装有旋转卡盘7,分别用于夹持芯棒10和把手11,通过移动卡座6调节把手11与芯棒10的相对位置,调节方便,提高焊接效率。旋转卡盘7采用石墨材质的夹块,在保证夹紧力的同时更加耐高温,不受把手11焊接时的高温影响,使用寿命长。车床主体4上可移动的安装有移动平台8,移动平台8上固定安装有位于芯棒下方的喷灯9,通过设置移动平台8,更加便于焊接把手时调节喷灯9的位置,使用方便。此外,喷灯9采用甲烷气体或丙烷气体燃烧生成火焰,替代传统喷灯的氢氧火焰,避免在芯棒两端产生羟基而导致后期光纤水峰超标问题。

48.焊接具体包括以下步骤:

49.步骤s31:将芯棒放置于左端固定卡座5的旋转卡盘3上,旋转卡盘3的夹持位置为第一夹持点。

50.步骤s32:右端移动卡座6的旋转卡盘3夹持左端把手,调整移动卡座6的位置,使左端把手位于芯棒的焊接点,采用喷灯9进行焊接,火焰温度为1600℃,使得芯棒端面和把手端面能够完全熔融,确保焊接牢固。

51.步骤s33:将焊接好右端把手的芯棒反方向夹持在固定卡座5的旋转卡盘3上,此时旋转卡盘3的夹持位置为第二夹持点。

52.步骤s34:右端移动卡座的旋转卡盘夹持左端把手,调整移动卡座的位置,使左端把手位于芯棒的焊接点,采用喷灯9进行焊接,火焰温度为1600℃,使得芯棒端面和把手端面能够完全熔融,确保焊接牢固。

53.步骤s4:对焊接把手后的芯棒进行跳动测试,如图5所示,将两侧均接好把手的芯棒4放置于滚轮3上,两个滚轮3分别位于左端把手和右端把手的下方,利用百分表1量取芯棒轴向上不同位置绕轴转动时的跳动值,此时测量的跳动值均和步骤s2中测量的跳动值接近,最大轴向跳动值为0.53mm,整根芯棒轴向跳动均符合跳动标准值。

54.将焊接把手前的芯棒和分别采用常规方法和本实施例的焊接方法焊接把手后芯棒进行轴向跳动检测,其跳动分布结果如图6所示。

55.(实施例2)

56.本实施例的光纤预制棒芯棒焊接把手的方法与实施例1相同,区别在于芯棒在未焊接把手时测出的最大轴向跳动值位于芯棒两侧位置,最大跳动值为1.8mm,焊接把手后的轴向跳动最大值为0.65mm。然后将焊接把手前的芯棒和分别采用常规方法和本实施例的焊接方法焊接把手后芯棒进行轴向跳动检测,其跳动分布结果如图7所示。

57.根据图6和图7的结构显示,采用本发明的方法焊接把手后,芯棒轴向最大跳动值明显下降,采用常规方法焊接把手的芯棒轴向最大跳动值明显增大。本发明将跳动测试台两侧滚轮3的位置模拟焊接夹持芯棒的位置,通过移动两侧滚轮3的位置,快速找出整根芯

棒跳动符合标准值要求的位置,将该位置作为焊接夹持点来焊接把手,特别是对于芯棒拉伸后跳动超标的芯棒,无需对芯棒进行矫正即可焊接把手,操作相对简单、实用,对操作人员的技能要求不高,提高焊接效率的同时,提高了焊接后芯棒满足跳动标准的成品率,避免了传统焊接方法中矫正不良甚至造成芯棒直接弯折报废的发生,更节约了矫正芯棒所需的用气成本。除此之外,该发明也避免了芯棒矫正过程中手持喷灯氢氧火焰产生羟基造成后续预制棒拉丝的光纤水峰超标的问题。

58.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1