一种气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法与流程

1.本技术涉及能源技术领域,具体而言,涉及一种氢气或合成气的制备方法。

背景技术:

2.在当今全球节能减排、绿色环保的大潮中,氢能源作为一种清洁、可再生的能源,在各个工业领域都有着广范应用。氢虽然是自然界中存在最多的元素,但由于它体积最小、性质非常活泼,因而它的制备很困难,价格很高,这是限制氢能源产业发展的最大瓶颈。

3.现有技术中,大部份制备的氢气是由天然气与水经过“蒸汽重整”反应而得到的。在这一过程中,天燃气(甲烷)先被转换成合成气(h2+co)。合成气除了可以与水反应生成更多的氢气外,它本身也是一种非常重要的化工原料。将不同比例的氢气和一氧化碳混合,通过费-托反应可以制备出一系列不同的化工产品。

4.蒸汽重整法是目前最廉价的工业大规模制氢方法。在这个过程中,若产生的co2被大部分有效回收并注入地下了,则所得的氢气称为“蓝氢”,否则就称作“灰氢”。除了以上所述两种方法外,其它的制氢方法还包括无二氧化碳排放的甲烷热裂解制氢,电解水制氢和生物质气化制氢等技术。但这些方法或因为高能耗或不易大规模生产等原因而没有得到普遍应用。

5.天然气(甲烷)蒸汽重整法所生产的氢气占世界氢气总产量的70%,除了高能耗,高排放之外,这一制氢方法还有设备体积大,不能随意移动,所需投资大,依赖催化剂,而且催化剂还容易出现因积碳而失活等问题。

技术实现要素:

6.本技术的目的在于提供一种气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,此种方法具有能耗低,设备投资少,体积小,易移动,不依赖催化剂的优点。

7.本技术解决其技术问题是采用以下技术方案来实现的。

8.本技术提出了一种气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,其包括以下步骤:将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,进行不完全氧化反应得到混合气体,将混合气体输入气体处理器中,经过过滤和捕获得到氢气或合成气。

9.相对于现有技术,本技术至少具有如下优点或有益效果:

10.现有技术中的天然气-水蒸气重整制氢法,主要是将水蒸气与天然气按2.5:1到3:1的摩尔比例混合后输入由耐热不锈钢制成的管道中,这个管道被弯成一个由很多短管排成的阵列并被置入工业燃炉内。控制炉内燃烧使管内温度保持在800~900℃,在镍和al2o3的催化作用下发生下列反应:

11.ch4(g)+h2o(g)=co(g)+3h2(g) δh=206kj/mol

12.δh为正值,表明这一反应过程需要吸收大量的热,其能耗很高。以上反应产生的

co可以继续与水发生反应:

13.co(g)+h2o(g)=co2(g)+h2(g) δh=-41kj/mol

14.上式中δh为负值,表明反应为放热反应。将上两式结合起来,得到总反应如下:

15.ch4(g)+2h2o(g)=co2(g)+4h2(g) δh=165kj/mol

16.从上式的总反应式可以看出,整个反应为吸热反应,耗能。事实上,生产过程中的统计表明,用于加热工业炉的燃料成本占生产总成本的52%~68%。

17.本技术以小分子气态碳氢化合物,包括天然气(甲烷)和液化石油气(乙烷、丙烷和丁烷)为原料,经不完全氧化反应直接生成混合气体后收集氢气或合成气。

18.在本技术中,氧化剂采用纯氧或空气。用活性更强的氧气来代替在“蒸汽重整”过程中用的水。通过调控氧化剂与原料的比值让反应发生在不完全氧化的范围内。

19.下面以甲烷为例展示这一不完全氧化的反应式,

20.ch4(g)+0.5o2(g)=co(g)+2h2(g) δh=-24.5kj/mol

ꢀꢀ

(1)

21.热力学分析表明上式反应为放热反应(δh为负),可以自动发生。这意味着上面的化学反应不但不需消耗额外能量,而且还能释放一定的能量。若最终目的是制备氢气,则上式中生成的co可继续与水发生“气-水转换”(gas-watershift)反应产生更多的氢气:

22.co(g)+h2o(g)=co2(g)+h2(g) δh=-41kj/mol

ꢀꢀ

(2)

23.合并(1)和(2)两式,则总的化学反应为:

24.ch4(g)+0.5o2(g)+h2o(g)=co2(g)+3h2(g) δh=-65.5kj/mol

ꢀꢀ

(3)

25.综上所述,利用不完全氧化法,1摩尔甲烷可生产3摩尔氢气。需要注意的是若提供足量的氧,甲烷(天然气)将会被完全氧化燃烧生成水和二氧化碳而不能产生氢气,如下式:

26.ch4(g)+2o2(g)=co2(g)+2h2o(l) δh=-891kj/mol

ꢀꢀ

(4)

27.比较化学反应式(1)和(4)可知:

28.对不完全氧化反应(1)来说,1摩尔甲烷完全反应需要0.5摩尔纯氧,氧气-甲烷质量比为1:1。

29.另一方面对完全氧化燃烧反应(4)来说,1摩尔甲烷完全反应需2摩尔纯氧,氧气-甲烷质量比为4:1。

30.若以空气(21%o2+78%n2+1%ar)为氧化剂,则空气-甲烷质量比对反应(1)来说为4.31:1,对反应(4)来说为17.24:1。

31.综上,与现有技术相比,本技术的制氢方法具有能耗低,设备投资少,体积小,易移动,不依赖催化剂的优点。

附图说明

32.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

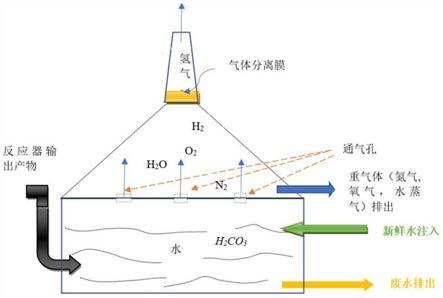

33.图1为本技术实施例生成氢气时的流程示意图;

34.图2为本技术实施例生成合成气时的流程示意图。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

36.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本技术。

37.本技术实施例提供一种气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,其包括以下步骤:

38.将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,进行不完全氧化反应得到混合气体,将混合气体输入气体处理器中,经过过滤和捕获得到氢气或合成气。

39.本技术以小分子气态碳氢化合物,经不完全氧化反应直接生成混合气体后收集氢气或合成气。在本技术中,氧化剂采用活性更强的氧气来代替在“蒸汽重整”过程中用的水。通过调控氧化剂与原料的比值让反应发生在不完全氧化的范围内。与现有技术相比,本技术的制氢方法具有能耗低,设备投资少,体积小,易移动,不依赖催化剂的优点。

40.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,上述气态碳氢化合物包括天然气和液化石油气中的至少一种。

41.天然气中的甲烷,液化石油气的乙烷、丙烷与丁烷均可与氧气发生不完全氧化反应,采用其中的任意一种或多种燃料混合物作为燃料,均可制备氢气。

42.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,上述反应中的氧化剂为空气或纯氧,其含氧量在20.9%~100%。

43.燃料主要是与氧气发生反应,以空气和纯氧均可作为氧化剂。

44.在本技术的一些实施例中,上述的反应器为电火花点火的活塞式发动机,其压缩比和转速的调整具体为:

45.当转速为100~1000rpm时,压缩比为13~23;

46.当转速为3000~18000rpm时,压缩比为2~12。

47.在本技术实施例中是使用靠电火花点火的活塞式发动机作为反应器,因此下文均以靠电火花点火的活塞式发动机作为参考。但反应器并不只限于靠电火花点火的活塞式发动机这单一种类设备。

48.发动机的转速通常用每分钟曲轴转的圈数来表达(转数/分钟),或简写为rpm(rotationperminute)。与正常发动机的工作目的不同,此处发动机主要是用以完成不完全氧化化学反应。要实现这一目的,它的转数范围有两个:(1)低转速配合以大的压缩比;(2)高转速配合以小的压缩比。

49.低转速辅以大的压缩比可以使反应混合物的温度和压力增高,这对启动反应有利。因为甲烷、乙烷、丙烷和丁烷的“辛烷值”都很高,不易引发化学反应,而高温高压和长时间有利于克服这一问题。在氧化剂不是很强时,如用空气或使用过低的氧化剂-燃料比,这一设置很有效。低转速是指转速低于1000rpm,为了不至于转速过低,最低转速设置为100rpm。

50.高转速辅以小的压缩比是为了避免过度化学反应造成完全氧化,高转速可使化学反应发生的时间缩短,同时高转速带来高功率,使气缸内温度升高,有利于反应发生。高转速是指转速大于3000rpm。氧化剂中含氧量越多(如纯氧)或使用大的氧化剂-燃料比,提高转速越有利,从设备角度考虑,最高转速在本实施例中设置为18000rpm。

51.发动机的压缩比是指活塞在气缸内运行时,气缸的最大体积与最小体积的比值。

52.在与小的发动机转数匹配时需用大的压缩比,压缩比大于或等于13。

53.通常依靠电火花点火的活塞式发动机的压缩比不超过16,但本技术不排除改进靠电火花点火的活塞式发动机将其压缩比提高到与柴油发动机相当的(18~23)水平。此改动也可以通过将柴油发动机加装火花塞来实现,在本实施例中最高的压缩比设置为23。

54.在与大的发动机转速匹配时,需用压缩比小于或等于12。小的压缩比可帮助发动机在高转速时避免爆震,在本实施例中最低的压缩比设置为2。

55.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,上述反应器与上述气体处理器相互连通,上述气体处理器包括相互连通的上层、中层和下层3个腔室,上层腔室与中层腔室之间设有氢气通道,上述氢气通道上设置有薄膜,上述薄膜采用钯或钯与铜的合金材质制成;在中层腔室与下层腔室之间设有多个废弃气体收集通道,在下层腔室中设置有水槽,上述水槽底部设置有排放口。

56.其中反应器与气体处理器相互连通,生成的混合气体在气体处理器中利用重力原则逐渐分级,在中层腔室底部开设的废弃气体收集通道能够容许质量高于氢气,如氮气、氧气、水蒸气等气体溢出,释放内部压力,有利于氢气来到上层腔室被收集,水槽的设置是根据目标产物不同而采取是否注水的方式而设计的。钯或钯与铜的合金材质有良好的延展性和可塑性,能锻造、压延和拉丝,制作成薄膜,能够用于允许氢气通过,而其他气体不能通过。如图1所示,薄膜被放在上层腔室与中层腔室的连接处,浮在中层腔室上部的氢气会透过这层膜渗透到上层腔室中,而其它大分子气体则不会渗透过去。如此,上层腔室中全部为分离出来的氢气。

57.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,其特征在于,当目标产物是氢气时,氧化剂是空气或纯氧中的任意一种,水槽容置有循环水。

58.当最终目的是生产氢气时,水槽内的水与一氧化碳反应生成二氧化碳和水,二氧化碳再与水反应生成碳酸被捕捉在水漕内。水漕内的水要不断循环以保证碳酸的含量在其饱和溶解度以下,以此来吸收所有产生的二氧化碳。氢气、氮气和氧气在水内的可溶解度极低,它们通过水后由气孔上浮至中层腔室内,少量水蒸汽也将随之上浮至此,由于氢气重量最轻,其继续上升,通过捕捉氢气的氢气通道,来到上层腔室被收集。其中的氮气、氧气、水蒸气等在中层腔室通过废弃气体收集通道溢出。

59.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,其特征在于,当目标产物是合成气时,氧化剂采用纯氧,水槽中不加水。

60.当最终目的是生产合成气时,上述下层腔室中的水槽不加水,氢气一直上浮至中层腔室的最上端通过薄膜后被收集在最上层腔室中。除此之外,没有任何其它气体从中层排出。中层腔室的废弃气体收集通道将被关闭。二氧化碳和一氧化碳都在下层腔室的底部从排放口处被收集,并可用其它已有技术分离它们。

61.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,上述氧化剂为纯氧,上述纯氧与上述气态碳氢化合物的质量比值为1~2:1。

62.完全以纯氧进行反应时,对不完全氧化反应来说,1摩尔甲烷完全反应需要0.5摩尔纯氧。当氧化剂为纯氧时,因其化学性质活泼,因此氧气与燃料(以甲烷为例)的质量比值可选为接近或略高于方程式平衡理论值,也就是在1:1~2:1的范围内。

63.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,上述氧化剂为含氧量为21%的空气,上述空气与上述气态碳氢化合物的质量比值为7~11:1。

64.当氧化剂为空气(21%o2+78%n2+1%ar)时,其中的氧气被稀释到只有21%的含量,因而它的化学性质不活泼,需要更多的空气以提供额外的氧气来保证反应进行的充分。在平衡状态下空气与甲烷发生不完全反应时,二者的最低质量比例为4.32:1。但由于氧气在空气中没有其在纯氧状态下活泼,这一比例并不能保证所有甲烷都被转化。需要将这一比例增加到7:1~11:1左右。

65.在本技术的一些实施例中,上述的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法中,21%<氧化剂的含氧量<100%,上述氧化剂与上述气态碳氢化合物的质量比值为1:1~11:1。

66.当将空气中的氧含量增加到高于21%但小于100%时,它被称为富氧空气。当用富氧空气作为氧化剂时,让甲烷实现不完全氧化反应(1)所需的“富氧-甲烷”质量比的范围大致在1:1~11:1的范围内。

67.以下结合实施例对本技术的特征和性能作进一步的详细描述。

68.实施例1

69.本实施例以天然气(甲烷)为原料,氧化剂采用纯氧,利用电火花引燃的活塞式靠电火花点火的活塞式发动机来进行反应,经不完全氧化反应直接生成混合气体后,对产生的氢气进行收集。

70.将纯氧与甲烷按照燃料与纯氧的质量比按1:1的比例混合后输入发动机中,预先调整发动机的参数,在电火花的激发下使混合气体发生不完全氧化反应。

71.其中发动机的参数调整为:转速800,压缩比14。

72.启动发动机,由进气端输入反应混合物,其中,活塞每4个冲程曲轴转2周,化学反应发生一次。

73.其中氢气反应装置的结构如图1所示,包括底部的水槽、顶部的氢气分离通道以及多个通气孔。在氢气分离通道的出口处以及中层仓室通气阀门的开合处设置有氢气探测器,此处氢气探测器用气相色谱分析仪进行气样分析,确认生成氢气以及调整阀门开合的大小。

74.经过4个冲程后,反应产物由排气端输出至气体分离装置底部的水漕内。其主要目的是将一氧化碳转化成二氧化碳和氢气,同时产生的二氧化碳将溶解于水中生成碳酸被去除,从而避免了温室气体的产生。

75.实施例2

76.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,

调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

77.区别点在于,本实施例采用的气态碳氢化合物为天然气(甲烷),氧化剂为纯氧,按照燃料与氧气的质量比1:1的比例混合后输入发动机中,其中发动机的参数调整为:转速500,压缩比23。

78.实施例3

79.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

80.区别点在于,本实施例采用的气态碳氢化合物为液化石油气(乙烷),氧化剂为纯氧,按照燃料与氧气的质量比1:1.4的比例混合后输入发动机中,其中发动机的参数调整为:转速6000,压缩比10。

81.实施例4

82.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

83.区别点在于,本实施例采用的燃料为液化石油气(甲烷70%+丙烷30%),氧化剂为纯氧,按照燃料与氧气的质量比1:1.5的比例混合后输入发动机中,其中发动机的参数调整为:转速500,压缩比20。

84.实施例5

85.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

86.区别点在于,本实施例采用的燃料为天然气(甲烷),氧化剂为含氧量为21%的空气,按照燃料与空气的质量比1:9的比例混合后输入发动机中,其中发动机的参数调整为:转速300,压缩比23。

87.实施例6

88.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

89.区别点在于,本实施例采用的燃料为天然气(甲烷),氧化剂为含氧量21%的空气,按照燃料与空气的质量比1:11的比例混合后输入发动机中,其中发动机的参数调整为:转速100,压缩比23。

90.实施例7

91.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

92.区别点在于,本实施例采用的燃料为天然气(甲烷),氧化剂为含氧量40%的空气,按照燃料与富氧空气的质量比1:5的比例混合后输入发动机中,其中发动机的参数调整为:

转速13000,压缩比5。

93.实施例8

94.本实施例与实施例1基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,对混合气体中的氢气进行捕捉,最终得到氢气。

95.区别点在于,本实施例采用的燃料为天然气(甲烷),氧化剂为纯氧,按照燃料与氧气的质量比1:1的比例混合后输入发动机中,其中发动机的参数调整为:转速1000,压缩比13。

96.实施例9

97.本实施例以天然气(甲烷)为原料,氧化剂采用纯氧,利用电火花引燃的活塞式发动机来进行反应,经不完全氧化反应直接生成混合气体后,产生的氢气被收集到上层腔中,一氧化碳和二氧化碳由下层腔进行收集并被分离,一氧化碳被收集。

98.将纯氧与甲烷按照燃料与纯氧的质量比按1:1的比例混合后输入发动机中,预先调整发动机的参数,在电火花的激发下使混合气体发生不完全氧化反应。

99.其中发动机的参数调整为:转速300,压缩比23。

100.其中合成气反应装置的结构如图2所示,底部的反应腔没加水、中层仓室底部的通气阀门也被闭合。

101.经过4个冲程后,反应产物氢气由上部的氢气收集腔经薄膜收集。反应产物一氧化碳和二氧化碳由下层腔的底部出口收集。一氧化碳和二氧化碳由分子筛分离并收集一氧化碳。

102.实施例10

103.本实施例与实施例9基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,混合气体中的氢气被收集到上层腔中,一氧化碳和二氧化碳由下层腔底部排除。用分子筛分离二者并保留一氧化碳。

104.区别点在于,本实施例采用的气态碳氢化合物为天然气(甲烷),氧化剂为纯氧,按照燃料与氧气的质量比1:1的比例混合后输入发动机中,其中发动机的参数调整为:转速8000,压缩比12。

105.实施例11

106.本实施例与实施例9基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,混合气体中的氢气被收集到上层腔中,一氧化碳和二氧化碳由下层腔底部排除。用分子筛分离二者并保留一氧化碳。

107.区别点在于,本实施例采用的气态碳氢化合物为乙烷,氧化剂为纯氧,按照燃料与氧气的质量比1.2:1的比例混合后输入发动机中,其中发动机的参数调整为:转速10000,压缩比7。

108.实施例12

109.本实施例与实施例9基本相同,将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,反应得到混合气体,混合气体中的氢气被收集到上层腔中,一氧化碳和二氧化碳由下层腔底部排除。用分子筛分离二者并保留一氧化碳。

110.区别点在于,本实施例采用的气态碳氢化合物为甲烷和丁烷的混合物,氧化剂为

纯氧,按照燃料与氧气的质量比1.5:1的比例混合后输入发动机中,其中发动机的参数调整为:转速6000,压缩比11。

111.综上所述,本技术提供一种气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法,其包括以下步骤:将气态碳氢化合物与氧化剂混合,输入反应器中,调整反应器中的压缩比和转速,进行不完全氧化反应得到混合气体,将混合气体输入气体处理器中,经过过滤和捕获得到氢气或合成气。

112.本技术的气态碳氢化合物不完全氧化裂解以制备氢气或合成气的方法相比现有技术主要依靠燃料燃烧进行生产的方式具有能耗低,设备投资少的优点。另外,反应容器可以是靠电火花点火的活塞式发动机这样的小型设备,具有反应设备所需体积小,易移动,而且不依赖催化剂的优点。

113.以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1