一种强化纤维素类废弃生物质水热腐殖化的方法

1.本发明涉及废弃生物质资源化领域,具体涉及到一种强化纤维素类废弃生物质水热腐殖化的方法。

背景技术:

2.我国作为农业大国,农业废弃生物质产量大,主要包括纤维素含量较高的稻草、秸秆等。传统的处理方式包括焚烧、填埋等,易造成二次污染,增加环境压力,且资源浪费严重。据报道,纤维素是自然条件下腐殖质形成的重要物质。腐殖质作为土壤有机质的主要部分,含有植物生长所需要的元素,可以改善退化土壤的质量,增加土壤肥力。但自然条件下腐殖质的形成过程复杂,且纤维素不易降解,导致腐殖质形成过程缓慢。因此对纤维素废弃生物质的高效降解及资源利用是亟待解决的问题。

3.通过水热反应模拟并强化腐殖质自然形成条件及过程用于人工合成腐殖质,近年来受到研究者的关注。水热腐殖化被认为是模拟自然腐殖化的较为温和的化学反应过程,腐殖质的生成时间可以缩短至几小时甚至几十分钟。利用水热腐殖化技术将有机废弃生物质资源化制备高附加值的腐殖质已成为一种新的资源化方式。然而水热腐殖化的方法,腐殖质产量不高,腐殖化率(胡敏酸/富里酸)较低,对土壤的改良效果有限。为此,需强化水热过程纤维素类生物质的腐殖化转化。

技术实现要素:

4.本发明的目的在于强化纤维素类废弃生物质水热腐殖化,首先采用酸预处理,然后在水热过程中添加催化剂,在相对较低的成本下,提高腐殖质产量及产率,使纤维素类废弃生物质得到有效的资源化利用为了实现以上目的,提出以下解决方案:一种强化纤维素类废弃生物质水热腐殖化的方法,包括以下步骤:步骤1):将纤维素类废弃生物质进行破碎,采用酸预处理后,经过滤洗涤,回收滤液及洗涤液;步骤2):将预处理后的纤维素类废弃生物质转移至水热反应釜中,加入催化剂进行密闭水热反应;步骤3):将水热反应后的产物进行固液分离,分别对固体产物及液体产物进行腐殖质回收。

5.优选的是:本发明步骤 1)中,纤维素类废弃生物质主要包括农业固体废弃生物质,如小麦、水稻、玉米秸秆等,也包括废弃木材制成的木屑。

6.优选的是:本发明步骤1)中,破碎处理,采用破碎机打碎等方法将生物质破碎为直径0.1-5cm的细碎物;预处理酸为硫酸或硝酸浸泡,生物质含水率为60-80%,浸泡液的ph为2-5,浸泡时间为4-15 h,浸泡后,将废弃生物质过滤,并将生物质经自来水洗涤至洗涤液为中性,将滤液及洗涤液回收,用于下一批生物质酸化预处理。

7.优选的是:本发明步骤2)中,纤维素废弃生物质加入适量自来水,含水率为60-80%,物料体积占反应釜体积的50-65%。

8.优选的是:本发明步骤2)中,催化剂为fecl3,mncl2的一种或者混合使用。当选用其中一种或二者混合投加时,fecl3投量为10-250 mg fe/g(干生物质),mncl2投量为10-150 mg mn/g(干生物质),二者混合使用时,fecl3及mncl2的摩尔比为 1:0.1-0.1:10。

9.优选的是:本发明步骤2)中,水热反应釜为耐温、耐压及耐腐蚀的密闭反应器,内部设有防腐衬层,水热反应温度为 160-260℃,水热反应时间为 2-12 h。

10.优选的是:本发明步骤3)中,水热固液产物采用离心或过滤的方式分离,液体用于腐殖酸提取,固相产物用自来水洗涤至洗涤液至中性,干燥后作为腐殖质产品,可作为土壤改良应用。

11.优选的是:本发明步骤3)中,水热液可直接作为液体肥使用,也可通过酸析进行腐殖质回收。

12.优选的是:本发明步骤3)中,腐殖质回收过程包括:将液相产物采用无机酸调节至ph为1-2,使得腐殖酸沉淀,通过固液分离,得到腐殖酸和废液,废液作为废水处理。

13.本发明提供了一种强化纤维素类废弃生物质水热腐殖化的方法,根据纤维素废弃生物质的特点,结合酸预处理和催化剂水热的方法,在短时间得到高含腐殖质的固相产物,和可以作为液体肥使用的腐殖产品,也可通过酸析进行水热液的腐殖质回收。由此,采用此方法处理维素类废弃生物质所得的固体和液体产物都可以得到有效的利用。

14.与现有技术相比,本发明具有如下优点和有益效果:1、本发明强化方法中的纤维素类废弃生物质廉价易得,操作成本低,易于推广应用。

15.2、本发明强化方法中的纤维素类废弃生物质在水热过程中使用催化剂,可以加速纤维素的水解,促进腐殖质的转化,为水热产物作为肥料提供有利条件。

16.3、本发明的强化方法操作简单,具有耗时短、腐殖化率高、生产过程清洁环保等优势。

附图说明

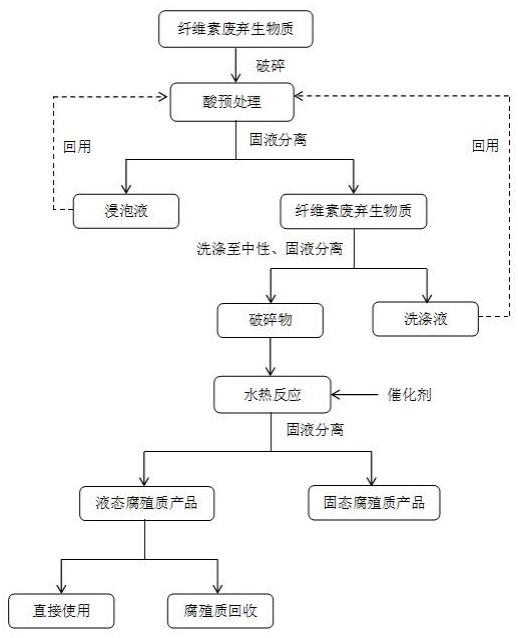

17.图1为一种强化纤维素类废弃生物质水热腐殖化的方法的工艺示意图。

具体实施方式

18.为使本发明更明显易懂,兹以优选实施例,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

19.如图1所示,一种强化纤维素类废弃生物质水热腐殖化的方法,包括以下步骤:步骤1):将纤维素类废弃生物质进行破碎,采用酸预处理后,经过滤洗涤,回收滤液及洗涤液;步骤2):将预处理后的纤维素类废弃生物质转移至水热反应釜中,加入催化剂进行密闭水热反应;

步骤3):将水热反应后的产物进行固液分离,分别对固体产物及液体产物进行腐殖质回收。

20.本发明步骤 1)中,纤维素类废弃生物质主要包括农业固体废弃生物质,如小麦、水稻、玉米秸秆等,也包括废弃生物质木材制成的木屑。纤维素类废弃生物质采用破碎机打碎等方法将生物质破碎为直径0.1-5cm的细碎物,用硫酸或硝酸浸泡,含水率为60-80%,浸泡液的ph为2-5,浸泡时间为4-15 h,浸泡后,将废弃生物质过滤,并将生物质经自来水洗涤至洗涤液为中性,将滤液及洗涤液回收,用于下一批生物质酸化预处理。

21.本发明步骤 2)中,纤维素类废弃生物质加入适量自来水,含水率为60-80%,物料体积占反应釜体积的50-65%。催化剂为fecl3,mncl2的一种或者混合使用。当选用其中一种或二者混合投加时,fecl3投量为10-250 mg fe/g(干生物质),mncl2投量为10-150 mg mn/g(干生物质),二者混合使用时,fecl3及mncl2的摩尔比为 1:0.1-0.1:10。水热反应釜为耐温、耐压及耐腐蚀的密闭反应器,内部设有防腐衬层,水热反应温度为 160-260℃,水热反应时间为 2-12 h。

22.本发明步骤 3)中,水热固液产物采用离心或过滤的方式分离,液体用于腐殖酸提取,固相产物用自来水洗涤至洗涤液至中性,干燥后作为腐殖质产品,可作为土壤改良应用。水热液可直接作为液体肥使用,也可通过酸析进行腐殖质回收。其中液体腐殖质回收过程包括:将液相产物采用无机酸调节至ph为1-2,使得腐殖酸沉淀,通过固液分离,得到腐殖酸和废液,废液作为废水处理。腐殖化率=胡敏酸/富里酸。

23.实施例1一种强化纤维素类废弃生物质水热腐殖化的方法,包括以下步骤:以小麦秸秆作为纤维素类废弃生物质原料,采用破碎机打碎等方法将生物质破碎为直径1cm的细碎物,用硫酸浸泡,含水率为60%,浸泡液的ph为2,浸泡10 h后,将生物质滤出,洗涤ph至中性,转移至水热反应釜中,加入适量自来水,使物料含水率为65%,物料体积占反应釜体积的65%。投加fecl3含量为0、5、30、50、110 mg fe/g(干生物质),充分混合后于密闭防腐反应釜中进行水热反应,反应温度为220℃,反应时间为4 h。反应结束后,自然冷却至室温,将水热混合液经离心分离,将固相产物进行干燥,得到固态腐殖酸有机肥,实验结果如表1。

24.表1 fecl3投量对腐殖化率的影响fecl3mgfe/g(干生物质)053050110腐殖化率(%)2261959890由表1可知,不投加fecl3时,纤维素废弃生物质腐殖化率低,fecl3可以提高腐殖化率,随着投量的增加,腐殖化率提高,当fecl3投量大于30 mg fe/g(干生物质)时,腐殖化率均在90%以上。

25.实施例2以水稻秸秆为纤维素类废弃生物质原料,采用破碎机打碎等方法将生物质破碎为直径2 cm的细碎物,用硫酸浸泡,含水率为60%,浸泡液的ph为3,浸泡12 h后,将生物质滤出,洗涤ph至中性,转移至水热反应釜中,加入适量自来水,含水率为70%,物料体积占反应釜体积的60%。投加fecl3含量为55 mg fe/g(干生物质),充分混合后于密闭防腐反应釜中进行水热反应,反应温度为240 ℃,反应时间为4 h。反应结束后,自然冷却至室温,将水热

混合液经离心分离,将固相产物进行干燥,得到固态腐殖酸产物,其中腐殖质含量占比为15%。不加fecl3时,得到的固态产物中腐殖质含量仅占8%。

26.实施例3以玉米秸秆为纤维素类废弃生物质原料,采用破碎机打碎等方法将生物质破碎为直径1.5-3 cm的细碎物,用硝酸浸泡,含水率为70%,浸泡液的ph为2.5-3,浸泡8 h后,将生物质滤出,洗涤ph至中性,转移至水热反应釜中,加入适量自来水,含水率为70%,物料体积占反应釜体积的55%。投加fecl350 mg fe/g(干生物质),mncl

2 50 mg fe/g(干生物质),充分混合后于密闭防腐反应釜中进行水热反应,反应温度为220℃,反应时间为6 h。反应结束后,自然冷却至室温,将水热混合液经离心分离,将固相产物进行干燥,得到固态产物中腐殖质含量占总有机物含量的45%。仅通过酸化预处理,不投加水热催化剂时,占比为25%,不通过酸化预处理,仅投加催化催化剂时,腐殖质的占比为29%,当不采取预处理,不投加催化剂时,腐殖质的占比为18%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1