一种可更换在线Low-E退火窑辊子结构的换辊车的制作方法

一种可更换在线low-e退火窑辊子结构的换辊车

技术领域

1.本发明涉及玻璃退火技术领域,具体为一种可更换在线low-e退火窑辊子结构的换辊车。

背景技术:

2.玻璃退火窑是浮法玻璃生产线中必不可少的设备,位于锡槽与冷端之间。玻璃通过退火窑辊道以一定的线速度前进,实现有序可控的降温,从而满足切裁及后续的深加工需要。

3.一种可更换在线low-e退火窑辊子结构的换辊车是浮法玻璃生产中是必不可少的设备,在辊面有损伤或是光洁度达不到要求的时候起到更换辊子的作用。

4.在线low-e退火窑预退火区来说,其空间温度长期保持在600

±

10℃,且内部充斥着一定浓度的腐蚀性气体,不锈钢钢辊长期在此工况中运行,表面会产生点蚀等缺陷;除此之外,频繁的改板,也会因为线速度差造成辊面划伤。这些缺陷对于玻璃生产都是需要严格杜绝的。最为重要的是其a0区多以下传动为主(即传动系统在辊子下方),这就决定了常规生产线的换辊结构及方案不适用于类似的生产线。因此,一种可靠、高效的在线换辊结构就显得尤为重要。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种可更换在线low-e退火窑辊子结构的换辊车,解决了上述提出的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种可更换在线low-e退火窑辊子结构的换辊车,包括固定在车间地面的预埋轨道、车体组件和堵头,所述车体组件在预埋轨道的表面滑动连接,所述堵头安装在辊的轴头处,所述车体组件的表面滑动连接有套筒,所述套筒的表面螺纹连接有多个顶丝,多个所述顶丝的一端分别与堵头和辊的表面抵接,所述套筒的表面设置有凸起段,所述凸起段的内腔开设有滑槽,且滑槽的内腔滑动连接有轮架,所述凸起段的内腔固定连接有对轮架进行限位的限位块,所述轮架的内腔滚动连接有导向轮,所述导向轮的表面与辊的表面抵接,所述凸起段设置为环形,且轮架设置有多个,且在凸起段的内腔环形阵列分布,多个所述轮架的表面均开设有凹槽,所述凹槽的表面均套接有环形拉伸皮带。

7.作为本发明进一步的方案:所述车体组件包括在预埋轨道的表面滑动的车体,所述车体的表面设置有驱动车体运动的横向驱动电机,所述车体表面通过升降电机驱动有升降机架,所述升降机架的表面与套筒的底部滑动连接,所述升降机架的表面固定连接有用于驱动套筒运动的平移电机。

8.作为本发明进一步的方案:所述环形拉伸皮带为弹性材质,且套接在凹槽表面时与凸起段圆心重合。

9.作为本发明进一步的方案:所述套筒的表面设置有温控组件,所述温控组件包括

固定在套筒表面的温度传感器、进水管和出水管。

10.作为本发明进一步的方案:所述堵头的表面与套筒的内腔同轴。

11.一键调整辊距,车体安装在预埋轨道上方,限制车体运行过程中的自由度,通过横向驱动电机驱动车体沿着玻璃前进方向进退,过程中旋转编码器反馈具体数值,确保辊距及相邻辊子的平行度;

12.车体高度精确可调,选用小模数的齿轮齿条以及直线导轨,保证调整过程平稳;升降电机搭配直线编码器,形成闭环控制,精确调整,满足不同生产线;

13.辊子进出平稳、迅速,补偿换辊过程中空间温度变化,水冷式的套筒通过小速比的平移电机迅速进出窑体;通过分布在套筒周圈的测温元件,实时检测玻璃板温度变化,方便调整冷却强度,维持相对稳定的温度场,保证生产不受影响。

14.预先铺设预埋轨道并调整上表面标高至车间楼面标高,将车体准确安装在预埋轨道上方并调平,调整车体位置与已有的辊中心线重合,将编码器清零,作为一种可更换在线low-e退火窑辊子结构的换辊车沿着玻璃前进方向的初始位置,在后续换辊时,仅需输入实际辊距便能将车体精确移动到位,车体位置清零后,将套筒缩回至最后位置,用钢卷尺测量套筒前端部与辊子端部的直线距离,将此位置作为套筒进出窑体的机械零位,并将平移电机配套的编码器清零,这样,就建立了一套完整的空间坐标系,能够真实、准确的定位全线所有辊子的位置,省去换辊后人工调整工作,提升效率。

15.在需要换辊时,将车体开到具体位置,通过装配在车体的升降电机来调整套筒的中心高以保证与待换辊子等高同心;利用粗牙螺纹,将堵头安装在轴头处,此时将套筒移动至辊子轴头端部,通过堵头进行定位,其内壁与堵头外圈采取间隙配合并用顶丝锁紧堵头,并且在将辊子套住之时,套筒表面凸起段内的轮架表面的导向轮与辊子的表面抵接,对辊子进行助力支撑,并且通过环形分布多个导向轮对辊子进行四周助力,通过环形拉伸皮带将辊子对导向轮的作用力进行均匀分散,使得支撑力更加平均,实现套筒与钢辊之间的刚性连接,最终将辊子取出。

16.换新辊子的过程与上述过程相反,但在将辊子送入窑内的过程中,因为要观察辊面与玻璃板的高差,所用时间较抽辊子会久一些,在此过程中,因为轴端挡板处于打开状态,窑内的温度肯定受到影响,常规的做法是把电加热器功率加大,并通过气动蝶阀调节冷却强度来维持待换辊子处的温度场,退火窑内的风管长度与每节窑体长度相当,此时调节阀门,势必会影响到相邻辊子周围的温度,可能会造成急冷炸板,如果处理不当会造成锡槽满锡,造成严重的生产事故。在该结构中,通过在套筒周围增加水冷及测温元件,精细化的控制当前单根辊子周围的温度场而不会影响到其他辊子,通过测温元件反馈值不断调整冷却强度,直至建立起稳定的温度场,保证生产的连续性。

17.在绝对服从浮法玻璃生产工艺的前提下,通过将以太网通讯加入到换辊过程,建立起了一套完整的空间坐标系,从而赋予每根辊子一个坐标,便于定位;利用小模数齿轮运行平稳的结构特点达到在换辊过程中就将辊子的标高调整到位,免去了后续的人工调整的工作量,尽可能的杜绝因操作问题造成的炸板、断板等生产事故的发生,也大幅压缩换辊的总时长,尽快恢复生产。

18.本发明与现有技术相比具备以下有益效果:

19.1、本发明,利用粗牙螺纹,将堵头安装在轴头处,此时将套筒移动至辊子轴头端

部,通过堵头进行定位,其内壁与堵头外圈采取间隙配合并用顶丝锁紧堵头,并且在将辊子套住之时,套筒表面凸起段内的轮架表面的导向轮与辊子的表面抵接,对辊子进行助力支撑,并且通过环形分布多个导向轮对辊子进行四周助力,通过环形拉伸皮带将辊子对导向轮的作用力进行均匀分散,使得支撑力更加平均,实现套筒与钢辊之间的刚性连接,最终将辊子取出。

20.2、本发明,通过预先铺设预埋轨道并调整上表面标高至车间楼面标高,将车体准确安装在预埋轨道上方并调平,调整车体位置与已有的辊中心线重合,将编码器清零,作为一种可更换在线low-e退火窑辊子结构的换辊车沿着玻璃前进方向的初始位置,在后续换辊时,仅需输入实际辊距便能将车体精确移动到位,车体位置清零后,将套筒缩回至最后位置,用钢卷尺测量套筒前端部与辊子端部的直线距离,将此位置作为套筒进出窑体的机械零位,并将平移电机配套的编码器清零,这样,就建立了一套完整的空间坐标系,能够真实、准确的定位全线所有辊子的位置,省去换辊后人工调整工作,提升效率。

附图说明

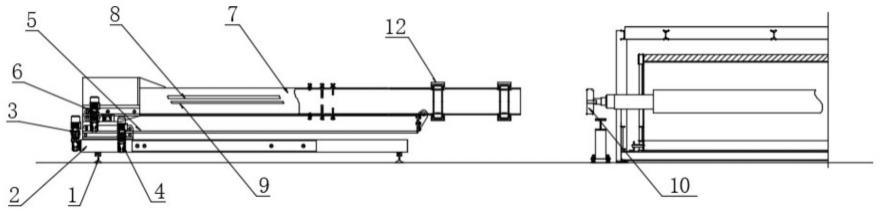

21.图1为本发明的结构示意图;

22.图2为本发明的工作状态的结构示意图;

23.图3为本发明图2中a处的局部放大图;

24.图4为本发明图2中b处的局部放大图;

25.图5为本发明轮架的俯视图。

26.图中:1、预埋轨道;2、车体;3、横向驱动电机;4、升降电机;5、升降机架;6、平移电机;7、套筒;8、进水管;9、出水管;10、堵头;11、顶丝;12、凸起段;13、滑槽;14、轮架;15、限位块;16、导向轮;17、凹槽;18、环形拉伸皮带。

具体实施方式

27.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

28.请参阅图1-5,本发明提供一种技术方案:一种可更换在线low-e退火窑辊子结构的换辊车,包括固定在车间地面的预埋轨道1、车体组件和堵头10,车体组件在预埋轨道1的表面滑动连接,堵头10安装在辊的轴头处,车体组件的表面滑动连接有套筒7,套筒7的表面螺纹连接有多个顶丝11,多个顶丝11的一端分别与堵头10和辊的表面抵接,套筒7的表面设置有凸起段12,凸起段12的内腔开设有滑槽13,且滑槽13的内腔滑动连接有轮架14,凸起段12的内腔固定连接有对轮架14进行限位的限位块15,轮架14的内腔滚动连接有导向轮16,导向轮16的表面与辊的表面抵接,凸起段12设置为环形,且轮架14设置有多个,且在凸起段12的内腔环形阵列分布,多个轮架14的表面均开设有凹槽17,凹槽17的表面均套接有环形拉伸皮带18,利用粗牙螺纹,将堵头10安装在轴头处,此时将套筒7移动至辊子轴头端部,通过堵头10进行定位,其内壁与堵头10外圈采取间隙配合并用顶丝11锁紧堵头10,并且在将辊子套住之时,套筒7表面凸起段12内的轮架14表面的导向轮16与辊子的表面抵接,对辊子进行助力支撑,并且通过环形分布多个导向轮16对辊子进行四周助力,通过环形拉伸皮带18将辊子对导向轮16的作用力进行均匀分散,使得支撑力更加平均,实现套筒7与钢辊之间

的刚性连接,最终将辊子取出。

29.车体组件包括在预埋轨道1的表面滑动的车体2,车体2的表面设置有驱动车体2运动的横向驱动电机3,车体2表面通过升降电机4驱动有升降机架5,升降机架5的表面与套筒7的底部滑动连接,升降机架5的表面固定连接有用于驱动套筒7运动的平移电机6,通过预先铺设预埋轨道1并调整上表面标高至车间楼面标高,将车体2准确安装在预埋轨道1上方并调平,调整车体2位置与已有的辊中心线重合,将编码器清零,作为一种可更换在线low-e退火窑辊子结构的换辊车沿着玻璃前进方向的初始位置,在后续换辊时,仅需输入实际辊距便能将车体2精确移动到位,车体2位置清零后,将套筒7缩回至最后位置,用钢卷尺测量套筒7前端部与辊子端部的直线距离,将此位置作为套筒7进出窑体的机械零位,并将平移电机6配套的编码器清零,这样,就建立了一套完整的空间坐标系,能够真实、准确的定位全线所有辊子的位置,省去换辊后人工调整工作,提升效率。

30.环形拉伸皮带18为弹性材质,且套接在凹槽17表面时与凸起段12圆心重合。

31.套筒7的表面设置有温控组件,温控组件包括固定在套筒7表面的温度传感器、进水管8和出水管9。

32.堵头10的表面与套筒7的内腔同轴。

33.一键调整辊距,车体2安装在预埋轨道1上方,限制车体2运行过程中的自由度,通过横向驱动电机3驱动车体2沿着玻璃前进方向进退,过程中旋转编码器反馈具体数值,确保辊距及相邻辊子的平行度;

34.车体2高度精确可调,选用小模数的齿轮齿条以及直线导轨,保证调整过程平稳;升降电机4搭配直线编码器,形成闭环控制,精确调整,满足不同生产线;

35.辊子进出平稳、迅速,补偿换辊过程中空间温度变化,水冷式的套筒7通过小速比的平移电机6迅速进出窑体;通过分布在套筒7周围的测温元件,实时检测玻璃板温度变化,方便调整冷却强度,维持相对稳定的温度场,保证生产不受影响。

36.预先铺设预埋轨道1并调整上表面标高至车间楼面标高,将车体2准确安装在预埋轨道1上方并调平,调整车体2位置与已有的辊中心线重合,将编码器清零,作为一种可更换在线low-e退火窑辊子结构的换辊车沿着玻璃前进方向的初始位置,在后续换辊时,仅需输入实际辊距便能将车体2精确移动到位,车体2位置清零后,将套筒7缩回至最后位置,用钢卷尺测量套筒7前端部与辊子端部的直线距离,将此位置作为套筒7进出窑体的机械零位,并将平移电机6配套的编码器清零,这样,就建立了一套完整的空间坐标系,能够真实、准确的定位全线所有辊子的位置,省去换辊后人工调整工作,提升效率。

37.在需要换辊时,将车体2开到具体位置,通过装配在车体2的升降电机4来调整套筒7的中心高以保证与待换辊子等高同心;利用粗牙螺纹,将堵头10安装在轴头处,此时将套筒7移动至辊子轴头端部,通过堵头10进行定位,其内壁与堵头10外圈采取间隙配合并用顶丝11锁紧堵头10,并且在将辊子套住之时,套筒7表面凸起段12内的轮架14表面的导向轮16与辊子的表面抵接,对辊子进行助力支撑,并且通过环形分布多个导向轮16对辊子进行四周助力,通过环形拉伸皮带18将辊子对导向轮16的作用力进行均匀分散,使得支撑力更加平均,实现套筒7与钢辊之间的刚性连接,最终将辊子取出。

38.换新辊子的过程与上述过程相反,但在将辊子送入窑内的过程中,因为要观察辊面与玻璃板的高差,所用时间较抽辊子会久一些,在此过程中,因为轴端挡板处于打开状

态,窑内的温度肯定受到影响,常规的做法是把电加热器功率加大,并通过气动蝶阀调节冷却强度来维持待换辊子处的温度场,退火窑内的风管长度与每节窑体长度相当,此时调节阀门,势必会影响到相邻辊子周围的温度,可能会造成急冷炸板,如果处理不当会造成锡槽满锡,造成严重的生产事故。在该结构中,通过在套筒7周圈增加水冷及测温元件,精细化的控制当前单根辊子周围的温度场而不会影响到其他辊子,通过测温元件反馈值不断调整冷却强度,直至建立起稳定的温度场,保证生产的连续性。

39.在绝对服从浮法玻璃生产工艺的前提下,通过将以太网通讯加入到换辊过程,建立起了一套完整的空间坐标系,从而赋予每根辊子一个坐标,便于定位;利用小模数齿轮运行平稳的结构特点达到在换辊过程中就将辊子的标高调整到位,免去了后续的人工调整的工作量,尽可能的杜绝因操作问题造成的炸板、断板等生产事故的发生,也大幅压缩换辊的总时长,尽快恢复生产。

40.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1