一种通过机械物理整形生产球状食盐的方法及装置与流程

1.本发明属于食盐生产领域,尤其是涉及一种通过机械物理整形生产球状食盐的方法及装置。

背景技术:

2.目前国内食盐生产工艺主要包括卤水真空蒸发结晶工艺和原料盐粉碎、洗涤、干燥制盐工艺。卤水真空蒸发结晶制盐工艺主要分为多效蒸发工艺和电驱动mvr蒸发工艺,目前生产技术非常成熟,国内井矿盐生产企业普遍采用。原料盐粉碎、洗涤、干燥制盐工艺生产技术比较先进,这一技术主要集中应用在海盐和湖盐生产区域,目前国内有几十家在生产。国内球形盐生产主要依附在卤水真空蒸发结晶制盐工艺企业中,没有单独的生产线,在特殊情况下有少量生产,但生产的球形食盐产品粒度小,质量没有保证,销售市场不认可。原料盐粉碎、洗涤、干燥制盐工艺生产的食盐产品外形是不规则形状的颗粒,并呈现尖角,对产品包装、食用感观及使用便利带来一定的影响,产品附加值低。因此,为了满足市场需求,需针对球状食盐的生产进行进一步研究,以期研发出可适应市场需求、制备的球状食盐质量有保证的球状食盐生产工艺。

技术实现要素:

3.有鉴于此,为解决上述问题,本发明提出了一种通过机械物理整形生产球状食盐的方法,并提供了实现此方法的装置。通过对工艺流程的合理设计,可确保生产的球状食盐品质良好,产品色泽洁白,颗粒大小适宜,可满足市场对不同粒度球状食盐的需求,同时具有生产工艺简单、投资少、建设周期短、耗能少、成本低的优点。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.本发明一方面提供了一种通过机械物理整形生产球状食盐的方法,包括如下步骤:

6.s1、将原盐上料至原盐料仓;上料可采用装载机运输原盐到原盐料仓内;

7.s2、原盐经定量计量且除铁后由原盐料仓送入湿式自磨机;

8.s3、原盐在湿式自磨机中与清洁卤水充分混合,原盐颗粒之间在一定的筒体转动速度下相互撞击摩擦,原盐颗粒受到破碎磨搓作用,经过一定时间的处理,原盐颗粒的棱角全部磨搓为圆角,形成圆形球状颗粒状态;

9.s4、球状盐进入筛分单元进行筛分,筛选出粒度合格的盐(根据实际需要的粒度规格,选择相应合适的筛分装置,如小于等于4mm的颗粒为粒度合格的盐粒),并送入到盐浆搅拌槽中,注入清洁卤水,进行一次搅拌洗涤;

10.s5、将搅拌洗涤后的盐浆送入增稠器进行二次洗涤和增稠,对洗涤沉降后的盐浆进行离心脱水;

11.s6、将离心脱水后的湿盐送入干燥系统进行干燥;其中,水分指标达到食用盐国家标准要求,干燥热源可以使用蒸汽、电力、天然气、燃油、煤炭等换热后的热风,干燥的尾气

经过除尘处理后达到国家允许的排放标准;

12.s7、将干燥后的盐送入筛分包装单元进行不同粒度盐粒的筛分,分别包装。

13.进一步的,所述s1中,原盐料仓上设有篦子,可除去大块的盐和一些杂质,原盐料仓内设置破拱装置以解决原盐架桥导致下料不畅问题;

14.进一步的,所述s3中,湿式自磨机中控制盐卤体积比为1:0.2~2,控制饱和卤水的波美度为24度~25度。湿式自磨机可根据成品种类粒度需要,通过调节湿式自磨机转速保证产品质量。

15.进一步的,所述s4中,盐浆搅拌槽中控制盐卤体积比为1:3~5。

16.进一步的,所述s4中,筛选出的粒度不合格的大粒盐送回湿式自磨机中重复s3,至粒度合格。

17.进一步的,所述s5中,二次洗涤中控制盐卤体积比为1:1~3。

18.进一步的,所述s5中,搅拌洗涤过后的盐浆由增稠器中心沉降管进入,洗涤用清洁卤水由增稠器中下部进入,盐浆与清洁卤水逆流运动,盐缓慢沉降到增稠器下部,洗涤后的母液卤水上升到增稠器顶部溢流排出;所述s5中的增稠器顶部溢流排出的洗涤后的母液卤水及盐浆进行离心脱水后产生的母液卤水均送入卤水澄清供应系统中进行处理后可作为清洁卤水循环使用;所述卤水澄清供应系统可向所述s3中的湿式自磨机中、s4中盐浆搅拌槽中、s5中增稠器中提供所需清洁卤水。

19.进一步的,所述s7中,筛分成三种粒度规格,分别为0.15~0.85mm球状精制盐、0.85~2.8mm球状中颗粒食盐、2.8~4.0mm球状大颗粒食盐。

20.进一步的,所述s7中,筛分出的三种粒度规格的球状食盐加碘后,再进行包装。

21.本发明另一方面提供了一种通过机械物理整形生产球状食盐的装置,包括卤水澄清供应系统及依次设置的上料单元、计量输送单元、磨碎洗涤单元、增稠洗涤单元、脱水干燥单元及筛分包装单元;

22.所述上料单元的出料端与所述计量输送单元的进料端连接;

23.所述计量输送单元的出料端与所述磨碎洗涤单元的原盐入口连接;

24.所述磨碎洗涤单元用于将原盐颗粒磨搓呈球状,并筛选出合格粒度后洗涤,所述磨碎洗涤单元的出料端与所述增稠洗涤单元的盐浆入口连接;

25.所述增稠洗涤单元用于对送入的盐浆进行二次洗涤和增稠,所述增稠洗涤单元的盐浆出口与所述脱水干燥单元进口端连接;

26.所述脱水干燥单元用于对洗涤沉降后的盐浆进行脱水、干燥,所述脱水干燥单元的出料端与所述筛分包装单元进料端连接;

27.所述筛分包装单元用于对不同粒度盐粒进行筛分,并包装;

28.所述卤水澄清供应系统用于向所述磨碎洗涤单元、所述增稠洗涤单元提供所需清洁卤水,所述卤水澄清供应系统用于接收并处理所述增稠洗涤单元和所述脱水干燥单元产生的母液卤水。

29.进一步的,所述磨碎洗涤单元包括湿式自磨机、振动筛分机、盐浆搅拌槽;所述湿式自磨机的进料口与所述计量输送单元的出料端连接,所述湿式自磨机的物料出口与所述振动筛分机的进料端连接,所述卤水澄清供应系统为所述湿式自磨机供应清洁卤水;所述振动筛分机的细料出口端与所述盐浆搅拌槽的盐粒进口端连接,所述振动筛分机的粗料出

口端通过输送装置与所述湿式自磨机进料口连接;所述盐浆搅拌槽的盐浆出口端通过盐浆泵与所述增稠洗涤单元的盐浆入口连接,所述卤水澄清供应系统为所述盐浆搅拌槽供应清洁卤水。

30.湿式自磨机采用变频形式进行调速,根据产品要求人工调整转速。进入湿式自磨机中的清洁卤水管道安装有流量表,卤水流量可根据原盐进量和生产工艺参数要求自动联锁控制;振动筛分机对球状食盐盐浆进行筛分,粒度过大的颗粒被筛网截留,经粗料出口端进入输送装置(输送装置可为皮带输送机和斗提机,粗料经输送机送入斗提机中,再由斗提机送回湿式自磨机),输送装置将粗料返送回湿式自磨机中,进行循环加工,至粒度合格;粒度合格的颗粒从筛网孔落下,进入盐浆搅拌槽中,盐浆搅拌槽接收卤水澄清供应系统提供的清洁卤水,对球状盐粒进行一次洗涤。

31.进一步的,所述上料单元包括装载机、由所述装载机上料的原盐料仓。

32.进一步的,所述原盐料仓上设有可除去大块的盐和杂质的篦子,所述盐料仓内设有破拱装置,可防止原盐架桥现象发生。

33.进一步的,所述计量输送单元包括安装于所述原盐料仓出料口的定量给料机、与所述定量给料机出口连接的捡拾计量皮带输送机、与所述捡拾计量皮带输送机出口连接的上料皮带机、设于所述上料皮带机上的除铁器,除铁器可采用永久磁铁,对原盐中的铁屑进行吸附;所述上料皮带机出料端与所述湿式自磨机的进料口连接。

34.进一步的,所述捡拾计量皮带输送机宽度为1000mm,并配有称重计量显示装置和梳盐装置。梳盐装置可采用耙子,对过往输送的盐进行梳理,摊开。

35.原盐由定量给料机送入捡拾计量皮带输送机中,先经称重计量和人工杂物择除后,再送入上料皮带机,在上料皮带机上对原盐进行除铁处理。

36.进一步的,所述增稠洗涤单元为增稠器,所述增稠器的中心沉降管与所述盐浆搅拌槽的盐浆出口端连接;所述增稠器的中下部设有清洁卤水进口,顶部设有母液卤水出口,底部设有盐浆出口;所述卤水澄清供应系统通过与所述清洁卤水进口连接,向所述增稠器内供应清洁卤水;所述卤水澄清供应系统通过与所述母液卤水出口连接,接收所述增稠器顶部溢流排出的母液卤水。

37.增稠器中盐浆与清洁卤水逆流运动,清洁卤水对盐浆进行二次洗涤;洗涤后的母液卤水由增稠器顶部的母液卤水出口溢流排出,流入卤水澄清供应系统中进行处理;洗涤增稠后的盐浆由盐浆出口排出。

38.进一步的,所述脱水干燥单元包括离心机、干燥系统、母液槽,所述离心机的进料端与所述增稠器的盐浆出口连接,所述离心机的出料端通过皮带输送机与所述干燥系统的进料端连接,所述离心机甩出的母液卤水汇集到所述母液槽内,所述母液槽的出口端通过卤水泵与所述卤水澄清供应系统连接。

39.离心机采用卧式双级活塞推料连续操作的过滤式离心机。它在全速下完成所有的操作工序,如进料、分离、洗涤、干燥和卸料等。具有自动连续操作、连续排渣、生产能力高、对晶粒不易破碎、滤渣可洗涤等传统优点。分离效率高,物料含水量小于3%;该机与物料接触的零部件均采用不锈钢制造,因此耐盐卤腐蚀性能好。离心机甩出的母液卤水含杂质较多,经母液槽和卤水泵先泵入压滤机,压滤出盐渣和泥沙,压滤机母液排入卤水澄清供应系统进行澄清,澄清后的清洁卤水可用水泵泵入洗涤工序循环使用;

40.干燥系统中的干燥床可选用振动式干燥床,性能可靠,干燥效率高。

41.进一步的,筛分包装单元包括滚筒筛、加碘装置、混料机、包装机;所述滚筒筛的进料口通过斗提机与所述干燥系统出料端连接;所述滚筒筛设有三级出料口,每个出料口分别对应着一个混料机,每个混料机的出料端均各自通过斗提机对应连接一个包装机;所述加碘装置与三组混料机进口连接,可向所述混料机中加碘。

42.滚筒筛可根据市场要求的产品粒度不同,进行相应目数的筛网更换,如筛分出三种粒度规格,分别为0.15~0.85mm球状精制盐、0.85~2.8mm球状中颗粒食盐、2.8~4.0mm球状大颗粒食盐;

43.加碘装置为可调式食盐加碘机,加碘精度高,性能稳定。

44.相对于现有技术,本发明所述的通过机械物理整形生产球状食盐的方法及装置具有以下优势:

45.(1)通过对工艺流程的合理设计,以原盐为原料,经给料、计量、除杂、湿式自磨、筛分、调浆、增稠、脱水、干燥、筛分等工序,使生产出的球状食盐品质良好,产品色泽洁白,颗粒大小适宜(精制盐产品,氯化钠含量≥98.5%,白度≥75,粒度0.15-0.85mm≥75%;中颗粒盐产品,粒度0.85-2.8mm≥75%,白度≥55;大颗粒盐产品,粒度2.8-4.0mm≥75%,白度≥55)可满足市场对不同粒度球状食盐的需求;同时整条生产线具有良好的可靠性、稳定性和经济性;

46.(2)本发明所述的湿式自磨机可根据成品种类粒度需要,通过调节转速来控制盐的磨碎粒度区间的分布率,根据进盐量和产品要求按设计参数联锁自控加入清洁卤水进行调浆,保证磨碎过程是湿式润滑环境(此为生产球状盐的主要条件);可将振动筛筛出不合格粒度盐再次送入湿式自磨机,进行循环磨碎;采用盐浆搅拌槽洗涤,使磨碎后的盐浆与清洁卤水快速混合,溶解盐中的杂质,洗涤效果好;增稠器中的盐浆从上部向下沉降,清洁卤水从下部进入,根据盐与卤水比重的差别,洗涤后的大部分母液卤水从增稠器顶部溢流除去,溢流的母液卤水中含有较细的泥沙和盐粉末、以及盐中的可溶性杂质,保证了增稠器底部盐浆被洗涤后的纯度。

附图说明

47.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

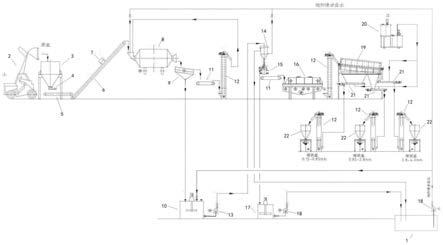

48.图1为本发明所述的通过机械物理整形生产球状食盐的生产流程示意图;

49.图2为本发明所述的通过机械物理整形生产球状食盐的生产流程框图。

50.附图标记说明:

51.1-卤水澄清供应系统;2-装载机;3-原盐料仓;4-定量给料机;5-捡拾计量皮带输送机;6-上料皮带机;7-除铁器;8-湿式自磨机;9-振动筛分机;10-盐浆搅拌槽;11-皮带输送机;12-斗提机;13-盐浆泵;14-增稠器;15-离心机;16-干燥系统;17-母液槽;18-卤水泵;19-滚筒筛;20-加碘装置;21-混料机;22-包装机。

具体实施方式

52.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相

互组合。

53.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

55.下面将参考附图并结合实施例来详细说明本发明。

56.如图1和2所示,一种通过机械物理整形生产球状食盐的装置,包括卤水澄清供应系统1及依次设置的上料单元、计量输送单元、磨碎洗涤单元、增稠洗涤单元、脱水干燥单元及筛分包装单元;

57.其中,上料单元包括装载机2、由装载机2上料的原盐料仓3;原盐料仓3上设有篦子,原盐料仓3内设有破拱装置;

58.计量输送单元包括安装于原盐料仓3出料口的定量给料机4、与定量给料机4出口连接的捡拾计量皮带输送机5、与捡拾计量皮带输送机5出口连接的上料皮带机6、设于上料皮带机6上的除铁器7;捡拾计量皮带输送机5宽度为1000mm,并配有称重计量显示装置和梳盐装置;

59.磨碎洗涤单元包括湿式自磨机8、振动筛分机9、盐浆搅拌槽10;湿式自磨机8的进料口与上料皮带机6出料端连接,湿式自磨机8的物料出口与振动筛分机9的进料端连接,卤水澄清供应系统1为湿式自磨机8供应清洁卤水;振动筛分机9的细料出口端与盐浆搅拌槽10的盐粒进口端连接,振动筛分机9的粗料出口端通过输送装置与湿式自磨机8进料口连接(输送装置为皮带输送机11和斗提机12,粗料经皮带输送机11送入斗提机12中,再由斗提机12送回湿式自磨机8进料口);盐浆搅拌槽10的盐浆出口端通过盐浆泵13与增稠洗涤单元的盐浆入口连接,卤水澄清供应系统1为盐浆搅拌槽10供应清洁卤水;

60.增稠洗涤单元为增稠器14,增稠器14的中心沉降管与盐浆搅拌槽10的盐浆出口端连接;增稠器14的中下部设有清洁卤水进口,顶部设有母液卤水出口,底部设有盐浆出口;卤水澄清供应系统1通过与清洁卤水进口连接,向增稠器14内供应清洁卤水;卤水澄清供应系统1通过与母液卤水出口连接,接收增稠器14顶部溢流排出的母液卤水;

61.脱水干燥单元包括离心机15、干燥系统16、母液槽17;离心机15的进料端与增稠器14的盐浆出口连接,离心机15的出料端通过皮带输送机11与干燥系统16的进料端连接,离心机15甩出的母液卤水汇集到母液槽17内,母液槽17的出口端通过卤水泵18与卤水澄清供应系统1连接;

62.筛分包装单元包括滚筒筛19、加碘装置20、混料机21、包装机22;滚筒筛19的进料口通过斗提机12与干燥系统16的出料端连接;滚筒筛19设有三级出料口,每个出料口分别对应着一个混料机21,加碘装置20与三个混料机21进口连接,向混料机21中加碘;每个混料

机21的出料端均各自通过斗提机12对应连接一个包装机22;滚筒筛19的三级出料口的粒度规格分别为0.15~0.85mm、0.85~2.8mm、2.8~4.0mm,在各自对应的混料机21中与碘混合后可制备出0.15~0.85mm球状精制盐、0.85~2.8mm球状中颗粒食盐、2.8~4.0mm球状大颗粒食盐。

63.采用所述的通过机械物理整形生产球状食盐的装置生产球状食盐的方法,包括如下步骤:

64.s1、原盐由装载机加入到原盐料仓内;

65.s2、原盐经原盐料仓出料口处的定量给料机均匀送出到捡拾计量皮带输送机上,通过梳盐装置把盐均匀平整摊薄,人工对杂质进行择除,并对原盐称重计量,然后送入上料皮带机上,原盐在除铁器下面匀速通过,原盐中的铁杂质被除铁器吸附(在停产时人工清除除铁器上的铁销杂质),除铁后的原盐喂入湿式自磨机进料口;

66.s3、原盐在湿式自磨机中与由卤水澄清供应系统提供的清洁卤水充分混合,原盐颗粒之间在一定的筒体转动速度下相互撞击摩擦,原盐颗粒受到破碎磨搓作用,经过一定时间的处理,原盐颗粒的棱角全部磨搓为圆角,形成圆形球状颗粒状态;其中,控制盐卤体积比为1:0.2~2,控制饱和卤水的波美度为24度~25度;

67.s4、球状盐进入振动筛分机进行筛分;大于4mm的颗粒被筛网截留,经粗料出口端进入皮带输送机,再由斗提机返回湿式自磨机进料口给料进行循环加工;小于等于4mm的颗粒从筛网孔落下送入到盐浆搅拌槽中,盐浆搅拌槽接收卤水澄清供应系统提供的清洁卤水,对球状盐粒进行一次洗涤;其中,盐浆搅拌槽中控制盐卤体积比为1:3~5;

68.s5、将搅拌洗涤后的盐浆通过盐浆泵送入增稠器中心沉降管,由卤水澄清供应系统提供的清洁卤水由增稠器中下部进入,盐浆与清洁卤水逆流运动,对盐浆进行二次洗涤,二次洗涤中控制盐卤体积比为1:1~3;洗涤后的母液卤水上升到增稠器顶部溢流排出至卤水澄清供应系统进行处理;增稠后的盐缓慢沉降到增稠器底部,并送入到离心机中脱水;离心机中甩出的母液卤水汇集到母液槽内,母液槽通过卤水泵将母液卤水送入卤水澄清供应系统中进行处理;

69.s6、将离心脱水后的湿盐通过皮带机送入干燥系统中,进行干燥,使水分指标达到食用盐国家标准要求,产生的尾气经过除尘处理,使其达到国家允许的排放标准;

70.s7、将干燥后的盐通过斗提机送入滚筒筛中,滚筒筛设有三级出料口,粒度规格分别为0.15~0.85mm、0.85~2.8mm、2.8~4.0mm;对盐进行筛分,筛分出的三种不同规格的盐粒分别进入到各自对应的混料机中,加碘装置向三个混料机中加入碘,混匀后,分别送入到各自对应的包装机内进行包装,得到0.15~0.85mm球状精制盐、0.85~2.8mm球状中颗粒食盐、2.8~4.0mm球状大颗粒食盐三种规格的球状食盐产品。

71.实施例1

72.通过机械物理整形生产球状食盐方法制备球状食盐:

73.s1、采购优质海、湖盐为原盐,将原盐由装载机加入到原盐料仓内;

74.s2、原盐经原盐料仓出料口处的定量给料机均匀送出到捡拾计量皮带输送机上,捡拾计量皮带输送机宽度为1000mm,将原盐均匀平摊在捡拾计量皮带输送机上,人工对杂质进行择除,并对原盐称重计量,然后送入上料皮带机上,原盐在除铁器下面匀速通过,原盐中的铁杂质被除铁器吸附,除铁后的原盐喂入湿式自磨机进料口;

75.s3、原盐在湿式自磨机中与由卤水澄清供应系统提供的清洁卤水充分混合,原盐颗粒之间在一定的筒体转动速度下相互撞击摩擦,原盐颗粒受到破碎磨搓作用,经过一定时间的处理,原盐颗粒的棱角全部磨搓为圆角,形成圆形球状颗粒状态;其中,通过调节湿式自磨机的转速和给料量、以及盐卤配比来控制盐的磨碎粒度分布率,控制盐卤体积比为1:0.2,控制饱和卤水的波美度为24度~25度;

76.s4、球状盐进入振动筛分机进行筛分;大于4mm的颗粒被筛网截留,经粗料出口端进入皮带输送机,再由斗提机返回湿式自磨机进料口给料进行循环加工;小于等于4mm的颗粒从筛网孔落下送入到盐浆搅拌槽中,盐浆搅拌槽接收卤水澄清供应系统提供的清洁卤水,对球状盐粒进行一次洗涤;其中,盐浆搅拌槽中控制盐卤体积比为1:3;

77.s5、将搅拌洗涤后的盐浆通过盐浆泵送入增稠器中心沉降管,由卤水澄清供应系统提供的清洁卤水由增稠器中下部进入,盐浆与清洁卤水逆流运动,对盐浆进行二次洗涤,二次洗涤中控制盐卤体积比为1:1;洗涤后的母液卤水上升到增稠器顶部溢流排出至卤水澄清供应系统进行处理;增稠后的盐缓慢沉降到增稠器底部,并送入到离心机中脱水;离心机中甩出的母液卤水汇集到母液槽内,母液槽通过卤水泵将母液卤水送入卤水澄清供应系统中进行处理;

78.s6、将离心脱水后的水分低于3%的湿盐通过皮带机送入干燥系统中,进行干燥,干燥系统的干燥床采用振动式干燥床,干燥尾气经过环保型除尘系统除尘后排放,干燥后的盐含水率小于0.3%;

79.s7、将干燥后的盐通过斗提机送入滚筒筛中,滚筒筛设有三级出料口,粒度规格分别为0.15~0.85mm、0.85~2.8mm、2.8~4.0mm;对盐进行筛分,筛分出的三种不同规格的盐粒分别进入到各自对应的混料机中,加碘装置向三个混料机中加入碘,混匀后,通过斗提机分别送入到各自对应的包装机内进行包装,得到0.15~0.85mm球状精制食盐、0.85~2.8mm球状中颗粒食盐、2.8~4.0mm球状大颗粒食盐三种规格的球状食盐产品。

80.经检测:精制粒盐产品中氯化钠含量≥98.5%,白度≥75,粒度0.15~0.85mm≥75%;中颗粒盐产品中,粒度0.85~2.8mm≥75%,白度≥55;大颗粒盐产品中,粒度2.8~4.0mm≥75%,白度≥55。

81.实施例2

82.在实施例1的基础上,与实施例1不同的是:

83.所述s3,湿式自磨机中控制盐卤体积比为1:2;所述s4,盐浆搅拌槽中控制盐卤体积比为1:5;所述s6,增稠器中控制盐卤体积比为1:3。

84.经检测:精制粒盐产品中氯化钠含量≥98.5%,白度≥75,粒度0.15~0.85mm≥75%;中颗粒盐产品中,粒度0.85~2.8mm≥75%,白度≥55;大颗粒盐产品中,粒度2.8~4.0mm≥75%,白度≥55。

85.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1