一种氧化铟钨靶材的制备方法

1.本发明属于氧化物靶材的制备技术,尤其涉及一种氧化铟钨靶材的制备方法。

背景技术:

2.近年来,非晶硅/晶体硅异质结电池是光电转换效率最高的太阳电池之一,得到了产业界的广泛关注和研究。非晶硅/晶体硅异质结电池结构中最为关键的部分就是透明导电层。常用的氧化铟掺锡(ito)透明导电膜,由于在近红外波段有自由载流子吸收问题,大大限制太阳电池在长波区域的光谱响应。与ito薄膜相比,掺钨氧化铟(iwo)薄膜具有更高的载流子迁移率,更好的高温稳定性和近红外波段的透光性,是非常有前景的透明导电材料。

3.iwo靶材的制备分为四个部分:粉体制备、坯体成型、烧结成瓷、后期加工,其中素坯成型工艺直接影响素坯的品质,这对靶材的性能(微观结构、密度、强度等)有着决定性的影响。如何改善素坯的成型工艺,获得成分均匀、无裂纹、无分层、高密度的素坯是制备高品质iwo靶材的研究重点。

4.目前iwo靶材坯体成型技术,主要分为干法成型和湿法成型工艺两大类。干法成型主要利用金属模具压制成型,优点在于素坯不经干燥即可直接烧结,具有生产工序简单、效率高、坯体收缩小、可自动化生产等。但是使用干法成型制备陶瓷时,即使是很成熟的工艺,压制得到的靶材的结构密度也不可避免会出现不均匀性,伴有一定的分层现象。这样的坯体在烧结后仍然存在密度及成分均匀性的问题,甚至还会出现开裂的现象,无法满足非晶硅/晶体硅异质结电池中透明导电层对iwo靶材的性能需求。湿法成型主要有注浆成型、凝胶注模成型、压滤注浆成型等方法。其难点在于如何调配出固含量高、粘度小、纯度高的浆料,以及浆料成型方式的选择,如果能克服这些问题,制备出的素坯就可以避免不均匀、开裂、分层、变形等问题,避免干法成型制得的素坯所固有的缺陷是目前亟待解决的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种氧化铟钨靶材的制备方法,为非晶硅/晶体硅异质结电池中透明导电氧化铟钨膜层提供高品质氧化铟钨靶材。

6.为解决上述技术问题,本发明提出的技术方案为:

7.一种氧化铟钨靶材的制备方法,包括以下步骤:

8.(1)将氧化铟粉体和氧化钨粉体混合;

9.(2)将聚丙烯酸类分散剂和去离子水混合均匀,并调节混合液的ph值至8~10;

10.(3)将步骤(1)制备的混合粉体与步骤(2)制备的混合液体湿磨混合,然后除泡处理;

11.(4)将步骤(3)除泡后的浆料浇入模具中进行密封处理,调节模具的真空度和空气

压缩腔气压进行压滤脱水,得到氧化铟钨靶材素坯;

12.(5)将所述氧化铟钨靶材素坯静置、干燥、烧结致密化处理,得到氧化铟钨靶材。

13.上述的制备方法,优选的,步骤(1)中,氧化钨粉体的质量含量占混合粉体的2~15wt.%;氧化钨粉体和氧化铟粉体纯度在99.99%以上、平均粒径为0.08~8μm。

14.上述的制备方法,优选的,步骤(2)中,去离子水的用量占氧化铟粉体和氧化钨粉体的17~54wt.%,聚丙烯酸类分散剂的用量占氧化铟粉体和氧化钨粉体的0.5~5.0wt.%。

15.上述的制备方法,优选的,步骤(2)中,混合溶液的ph采用氨水调节。

16.上述的制备方法,优选的,步骤(2)中,采用分次加入粉体进行湿磨的方式提高iwo浆料的含固量,降低粘度,提升流动性,具体做法是:先加入去离子水和分散剂,调节其ph值8~10,启动球磨机预磨1~5min,球磨机转速控制住10转/min;然后加入1/2的混合粉体,启动球磨机预磨15~30min,球磨机转速控制住20~40转/min;再加入1/3混合粉体,再启动球磨机续磨15~30min,球磨机转速控制住40~50转/min;最后加入剩余的1/6混合粉体,启动球磨机继续球磨至结束,球磨机转速控制住50~60转/min。特别强调的是,本发明中为了获得固含量高、粘度小的浆料采用分次加入粉体的方式;为了控制研磨球因磨耗带入过多的杂质,球磨机转速依次逐渐提升。

17.上述的制备方法,优选的,步骤(3)中,湿磨混合过程中球磨罐转速为10~60r/min,球磨时间为1~20h,浆料的固相含量为65~85wt.%、粘度小于0.2n

·

s/m(200cp),球磨罐材质为内衬聚氨酯的不锈钢材质,磨球材质为氧化锆球,磨球直径为5~20mm,磨球质量与混合粉体质量比为(1~5):1。上述的制备方法,优选的,步骤(4)中,调节模具真空腔真空度为0.01~0.1pa,空气压缩腔气压为0.6~1.5mpa,压滤脱水时间为1~10h。

18.上述的制备方法,优选的,步骤(4)中,所述模具主要由空气压缩腔、坯体成型框和真空腔三部分构成,空气压缩腔的侧面设有压缩空气入口,真空腔的内部从上至下设有过滤膜和过滤板,过滤膜和过滤板分别放置在过滤膜放置腔和过滤板放置腔上,过滤板vi上设有多个脱水孔,真空腔的侧面设有真空空气出口和带开关的排水口6。

19.上述的制备方法,优选的,步骤(5)中,所述静置在室温下静置24~72h,所述干燥在鼓风干燥箱中烘干12~24h,烘干的温度为40~100℃。

20.上述的制备方法,优选的,步骤(5)中,所述烧结致密化具体步骤为:将干燥后的氧化铟钨靶材素坯放入烧结炉中,在氧气气氛下或者空气中进行烧结,烧结时,先升温至100~600℃进行脱脂,脱脂时间为5~20h,然后升温至1500~1700℃(进一步优选为1550~1650℃),保温300~600s,然后降温至1400~1550℃(进一步优选为1450~1550℃),保温1~20h(进一步优选为5~10h),最后降温到室温。

21.上述的制备方法,优选的,步骤(4)中,制备得到的氧化铟钨靶材素坯相对密度》60%。

22.上述的制备方法,优选的,步骤(5)中,制备得到的氧化铟钨靶材的相对密度》99%。

23.与现有技术相比,本发明的优点在于:

24.(1)本发明的氧化铟钨靶素坯成型过程中采用的模具是以单向吸水的方式对靶材素坯进行成型,过程中在成型浆料上侧进行空气压缩处理、下侧进行真空处理,使浆料上下

两侧形成负压差值,使浆料中的水溶剂通过过滤的方式被吸走,从而让浆料固化成型,该过程中不需要其他压力注浆的设备,减少设备成本,所制得的素坯相对密度能达到60%以上,最密堆积的相对密度可达74%。另外,本发明的氧化铟钨靶素坯成型过程中采用的模具进行的压缩空气可在素坯上侧形成均匀的压力,避免了传统石膏模具注浆成型时在固化过程中发生翘曲变形的缺点,也减少了靶材在最后的加工量,提高了原料使用率和生产周期。

25.(2)本发明在调浆时仅使用少量的聚丙烯酸类分散剂,不需要额外添加黏结剂和助烧剂,减少了脱脂时间,增加生产效率,并保证了所制得氧化铟钨靶材的纯度。

26.(3)本发明通过模具、采用压滤注浆的方式制备靶材素坯,然后在高温炉中进行脱脂、烧结,得到高致密的氧化铟钨靶材,制备过程中无变形和开裂等缺陷,靶材的物相单一、晶粒细小且成分均匀。

附图说明

27.图1是本发明实施例中制备氧化铟钨靶材素坯采用的压滤注浆成型模具的结构分解图。

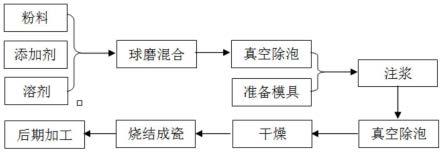

28.图2是本发明实施例中制备氧化铟钨靶材的工艺流程图。

29.图3是本发明实施例1中制备的氧化铟钨靶材的断口sem图。

30.图4是本发明实施例2中制备的氧化铟钨靶材的断口sem图。

31.图例说明:

32.i:空气压缩腔;ii:第一密封圈;iii:坯体成型框;iv:第二密封圈;v:过滤膜;vi:过滤板;vii:真空腔;viii:螺栓;1:压缩空气入口;2:过滤膜放置腔;3:过滤板放置腔;4:脱水孔;5:真空空气出口;6:排水口;7、螺母。

具体实施方式

33.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

34.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

36.下述实施例中制备氧化铟钨靶材素坯采用的压滤注浆成型模具的结构分解图如图1所示,该压滤注浆成型模具主要由空气压缩腔i、坯体成型框iii和真空腔vii三部分构成,空气压缩腔i的侧面设有压缩空气入口1,真空腔vii的内部从上至下设有过滤膜v和过滤板vi,过滤膜v和过滤板vi分别放置在过滤膜放置腔2和过滤板放置腔3上,过滤板vi上设有多个脱水孔4,真空腔vii的侧面设有真空空气出口5和带开关的排水口6。空气压缩腔i、坯体成型框iii和真空腔vii三部分之间分别设有第一密封圈ii和第二密封圈iv,空气压缩腔i、坯体成型框iii和真空腔vii通过螺栓viii和螺母7固定。

37.压滤注浆成型模具的使用步骤如下:

38.第一步,在成型前,将过滤板vi放在真空腔vii内部的过滤板放置腔3处,然后依次

将过滤膜v放在过滤膜放置腔2的位置,并在过滤膜v上放置中速过滤纸;

39.第二步,将坯体成型框iii内框壁均匀的涂抹一薄层的凡士林,再将第二密封圈iv、坯体成型框iii依次放置在真空腔vii上,采用螺栓viii固定;

40.第三步,将氧化铟钨混合浆料倒入坯体成型框iii中,然后将第一密封圈ii、空气压缩腔i依次放置在坯体成型框iii上,采用螺栓viii固定;

41.第四步,将真空腔vii用真空泵抽真空,调节真空度为0.01~0.1pa,再往空气压缩腔i内注入压缩空气,控制压缩腔内气压为0.6~1.5mpa,每隔1h打开排水口6进行排水;

42.第五步,经过1~10h的压滤脱水后,松开螺母7和螺栓viii,依次移开空气压缩腔i、第一密封圈ii、坯体成型框iii及第二密封圈iv,浆料固化得到素坯。

43.实施例1:

44.一种本发明的氧化铟钨靶材的制备方法,其工艺流程图如图2所示,具体包括以下步骤:

45.(1)将平均粒径为0.16μm的氧化铟粉体和平均粒径为5.6μm的氧化钨粉体按照90:10的质量比例进行物理混合,得到混合粉料,其中,氧化钨粉体和氧化铟粉体纯度在99.99%以上。

46.(2)将聚丙烯酸类分散剂d-120和去离子水磁力搅拌器中均匀混合均匀,并用氨水调节混合液的ph值至9.5,得到分散剂d120浓度为4.5wt.%的水溶液,其中,该过程中聚丙烯酸类分散剂d-120、去离子水与步骤(1)中混合粉体的质量比为1.5:31.8:100。

47.(3)启动球磨机对步骤(2)制备的预混液预磨5min,球磨机转速控制住10转/min;然后加入1/2的氧化钨和氧化铟混合粉体,启动球磨机预磨15min,球磨机转速控制住30转/min;再加入1/3混合粉体,再启动球磨机续磨15min,球磨机转速控制住45转/min;最后加入剩余的1/6混合粉体,启动球磨机继续球磨至结束,球磨机转速控制住60转/min。该过程中,磨球质量与混合粉料质量比为2:1,磨球为粒径在5~20mm之间的氧化锆磨球。

48.(4)将步骤(3)球磨后的浆料倒入烧杯,然后在真空除泡机中进行除泡,除泡真空度为0.1pa,除泡15min,得到无气泡、均匀且流动性好的混合浆料,混合浆料的固相含量为75wt.%,粘度为0.06n

·

s/m(60cp)。

49.(5)按照前述压滤注浆成型模具的使用步骤将混合浆料制备成素坯,其中,压滤滤水的过程中调节模具真空腔真空度为0.1pa,空气压缩腔气压为0.8mpa,压滤脱水时间为5h。

50.(6)将步骤(5)得到的素坯在室温状态下置放48h,然后在鼓风干燥箱中烘干12h,温度为80℃。用阿基米德排水法测得素坯密度为4.5g/cm3,以iwo靶材的理论密度7.177g/cm3换算,相对密度为62.7%。

51.(7)将干燥后的素坯放在高温烧结炉中进行烧结,该过程在常压、氧气气氛中进行,先从室温升温至600℃(从升温开始到至600℃保温阶段为脱脂阶段,该阶段共10h),然后升温至1600℃烧结300s,接着降温到1550℃,烧结5h,之后再降温到室温,得到氧化铟钨靶材。烧结得到的氧化铟钨靶材密度为7.14g/cm3,换算成相对密度为99.48%,其断口sem图如图3所示,断口呈现穿晶断裂,几乎没有孔洞,晶粒大小在5~10μm,表明制备的氧化铟钨靶材拥有较好的力学性能和较高的致密度。

52.实施例2:

53.一种本发明的氧化铟钨靶材的制备方法,其工艺流程图如图2所示,具体包括以下步骤:

54.(1)采用氧化铟钨的化学共沉淀粉,经xrf分析,粉体成分为90.1wt.%的氧化铟和9.9wt.%的氧化钨,纯度大于99.99%,粉体的平均粒径为2.7μm。

55.(2)将聚丙烯酸类分散剂d-120和去离子水磁力搅拌器中均匀混合均匀,并用氨水调节混合液的ph值至9.2,得到分散剂d120浓度为4.5wt.%的水溶液,其中,该过程中聚丙烯酸类分散剂d-120、去离子水与步骤(1)中混合粉体的质量比为1.5:31.8:100。

56.(3)启动球磨机对步骤(2)制备的预混液预磨5min,球磨机转速控制住10转/min;然后加入1/2的氧化钨和氧化铟混合粉体,启动球磨机预磨15min,球磨机转速控制住30转/min;再加入1/3混合粉体,再启动球磨机续磨15min,球磨机转速控制住45转/min;最后加入剩余的1/6混合粉体,启动球磨机继续球磨至结束,球磨机转速控制住60转/min。该过程中,磨球质量与混合粉料质量比为2:1,磨球为粒径在5~20mm之间的氧化锆磨球。

57.(4)将步骤(3)球磨后的浆料倒入烧杯,然后在真空除泡机中进行除泡,除泡真空度为0.1pa,除泡15min,得到无气泡、均匀且流动性好的混合浆料,混合浆料的固相含量为75wt.%,粘度为0.1n

·

s/m(100cp)。

58.(5)按照前述压滤注浆成型模具的使用步骤将混合浆料制备成素坯,其中,滤水的过程中调节模具真空腔真空度为0.1pa,空气压缩腔气压为0.8mpa,压滤脱水时间为5h。

59.(6)将步骤(5)得到的素坯在室温状态下置放48h,然后在鼓风干燥箱中烘干12h,温度为80℃。用阿基米德排水法测得素坯密度为4.39g/cm3,以iwo靶材的理论密度7.177g/cm3换算,相对密度为61.2%。

60.(7)将干燥后的素坯放在高温烧结炉中进行烧结,该过程在常压、氧气气氛中进行,先从室温升温至600℃(从升温开始到至600℃保温阶段为脱脂阶段,该阶段共10h),然后升温至1600℃烧结300s,接着降温到1550℃,烧结5h,之后再降温到室温,得到氧化铟钨靶材。烧结得到的氧化铟钨靶材密度为7.12g/cm3,换算成相对密度为99.21%,其断口sem图如图4所示,断口呈现穿晶断裂,有极少量的孔洞,晶粒大小在5~10μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1