一种硫酸烧渣微电解填料的制备方法及微电解填料与流程

1.本发明涉及一种微电解填料,特别是一种硫酸烧渣微电解填料的制备方法及微电解填料。

背景技术:

2.随着经济高速发展和技术进步,污水种类和成分复杂化,常规的物理化学及生物处理方法难以达到水处理要求,许多新技术应运而生,废水技术取得了一定的进展,水处理行业中领先技术中目前以膜技术、微电解填料、fenton法应用较成熟。

3.微电解填料广泛应用于印染、农药/制药、重金属、石油化工及油分等废水以及垃圾渗滤液处理,取得了良好的效果,不仅能够有效去除其中的色度,重金属,同时对于难降解有机物质的去除率高达75-95%。

4.微电解填料主要成分为金属铁和炭,最早采用金属铁(如铁屑、海绵铁等)加入水中,发展铁碳床,物理挤压成型铁碳材料,再发展烧结和高温烧结铁碳微电解填料。高温微电解填料主要解决铁碳结板、提高废水处理效率,提高了操作的便易性,降低了劳动强度。目前市场微电解填料种类较多,由于微电解填料生产企业的原材料批次外购,不能保证原材料来源不一致,如铁原料采用铁鳞、铁屑、海绵铁以及还原铁等,加上各企业的工艺不一样,导致市场上微电解填料品类繁多,质量良莠不齐,导致微电解填料市场混乱。目前市面上微电解填料以高温烧结质量最好,目前专利技术中如公开号 cn2015101143806工业废水降解微电解铁碳填料的制备方法、cn 2015108327406工业废水微电解预处理的铁碳填料及其制备方法、cn 201910159841x一种高活性铁碳微电解填料的制备方法等,高温烧结微电解填料主要原料采用铁粉(或还原铁粉)和活性炭,存在原材料价格高,加之高温烧结,相应微电解填料价格较高,水处理成本增加,对高温烧结微电解填料推广有一定不利影响。由于采用铁粉和活性炭为二次原料,不利于节能和降低co2排放。该类型填料发展采用高温烧结球粒,主要原料采用铁粉(或还原铁粉)和活性炭,存在原材料价格高,加之高温烧结,相应微电解填料价格较高。同时有的铁碳填料粘结剂采用粘土、高岭土、膨润土等,造成主要的元素铁碳含量降低,污水处理后的污泥量增大,污泥处理难度加大。

5.公开号为cn101704574b的专利中公开了一种微电解环保填料的制备方法,生产原料由50~60wt.%硫酸烧渣、30~45wt.%煤粉、5~10wt.%石灰石、0.2~0.5wt.%添加剂组成,上述生产原料各组分含量之和为100wt.%;生产原料经烘干、研磨过筛、配料、还原焙烧、粉碎磁选处理后得到产品,合格产品中作为阳极材料的还原性铁占55~ 85wt.%、作为阴极材料的炭10~20wt.%、其它杂质5~25wt.%;其中,煤粉作为制备过程中的还原剂;所述的添加剂为四硼酸钠。该专利中微电解环保填料处理效果不理想,处理效果有待提升。

6.公开号为cn102719670b的专利公开了一种黄金冶炼和化工生产中污水处理、综合利用、环境保护生产方法,特别涉及一种沉砷后液采用硫酸烧渣净化的方法,具体步骤为:烟气净化制酸、焙砂酸浸、硫化沉砷、制得沉砷后液和在硫酸烧渣中进行增湿、降温及固砷处理。该发明有效利用了硫酸烧渣中的铁,消除了现有技术中沉砷后液的中和处理步骤,且

达到了对硫酸烧渣增湿、降温和固砷目的的沉砷后液净化方法,简单易行、经济实用、资源利用率高。该专利采用硫酸烧渣脱砷,主要利用吸附作用脱砷。

技术实现要素:

7.本发明所要解决的技术问题是,针对现有技术不足,提供一种硫酸烧渣微电解填料的制备方法及微电解填料,提升去除污水中重金属离子和降低污水cod的效果。

8.为解决上述技术问题,本发明所采用的技术方案是:一种硫酸烧渣微电解填料的制备方法,包括以下步骤:

9.s1、按重量份称取100份的硫酸烧渣、20~30份炭材料和2~5份的碳酸盐,研磨制得细磨混合料;

10.s2、在细磨混合料中加入粘结剂,并制作成型,制得成型混合料;

11.s3、烘干成型混合料,制得烘干成型混合料;

12.s4、烘干成型混合料进行还原焙烧,冷却后即制得微电解填料。

13.目前现有技术中采用还原铁粉和炭高温固结,反应的温度高,还原铁粉需二次处理。本专利采用从氧化铁到金属铁新的固结方式,还原铁粉(海绵铁)都从氧化铁还原而来,本专利采用一次还原—固结而成,工艺相对简单,金属铁不进行二次处理,如破碎、磁选等,防止金属铁表面氧化,从而保持金属铁的活性。不同于还原铁粉和炭高温固结填料,主要金属铁和炭,而本专利中硫酸烧渣含有部分硅酸盐,硅酸盐高温参与固溶构成架构,保持废水处理过程中球粒架构强度。

14.本专利采用硫酸烧渣,硫酸烧渣为高温脱硫产物,具有多孔表面,在高温还原性能好。

15.在本发明的一个优选的实施例中,s4中焙烧温度为1180℃~1240℃,焙烧时间为 90分钟~120分钟。烧结温度提高有利于球粒强度。温度过高,虽然强度提高,但致使孔隙率下降,不利于废水处理,且温度高能耗也升高。通过试验确定焙烧温度为 1180℃~1240℃,本专利温度比一般高温烧结(1280℃~1300℃)低。

16.在本发明的一个优选的实施例中,微电解填料孔隙率50~70%,物理强度 600~700kg/cm2。进一步优选地,微电解填料孔隙率52~63%,物理强度625~650kg/cm2。孔隙率越大的填料,颗粒粒径也越大,比表面积也就越小,其无效的空间越大,虽然可以停留更多的水在其中,但每一个水分子流经的填料面积越小,其反应效果反而不好。孔隙率需要控制在一个合理的范围,兼顾球粒强度和烧结温度,孔隙率可以增大铁碳填料和水的面积,加快反应。

17.在本发明的一个优选的实施例中,s3中烘干成型混合料的水分质量份含量为 0.5~5%。在本发明的一个优选的实施例中,s3中烘干成型混合料的水分质量份含量为 1.5~2%。造球含有一定的水分,需要控制烘干过程,避免因烘干过程水分脱除造成球粒裂纹,从而造成球粒的强度下降。一般造球的球粒烧结都有烘干干燥程序。烘干温度采取120℃~200℃可以,烘干速度控制较慢,目的排除水分。

18.在本发明的一个优选的实施例中,微电解填料形状为球形,粒径为10~20mm。进一步优选地,粒径为10~15mm。控制球粒粒径大小,根据试验结果而定。球粒粒径小,生球的强度较差,而球粒粒径大,不利于温度的传导和高温还原。

19.在本发明的一个优选的实施例中,粘结剂为羧甲基纤维素或水玻璃中的一种或两种,细磨混合料与粘结剂的质量比为1:0.1~0.15。羧甲基纤维素盐主要作用粘结,在低温 250~300℃分解后,可排除球粒内部部分空气。

20.在本发明的一个优选的实施例中,硫酸烧渣中铁的质量份含量为60~66%。提高填料中金属铁含量有利于废水处理,铁含量过高,废水处理过程造成球粒强度下降,杂质高,会降低主要元素铁含量。硫酸烧渣中还包括以下质量份的原料:86~95%铁矿物、 1~5%硅酸盐、0.05~2%石膏等。

21.在本发明的一个优选的实施例中,炭材料中固定碳含量大于80%。提高c含量有利于铁还原和提高填料中c含量,减少其余杂质含量。煤还原剂中其它挥发份在还原过程中影响球粒固结,还原过程较难控制,最终影响球粒的强度,此因素在试验过程已得到验证,因此需提高c含量,减少煤还原剂中其它挥发份的含量。

22.碳酸盐为碳酸钙、碳酸铵、碳酸氢铵中的一种或两种。

23.本发明还公开了利用硫酸烧渣微电解填料的制备方法制得的微电解填料。

24.公开号cn101704574b专利:该专利采用混料—烧渣还原—破碎—磁选工艺,采用松散装料方式,还原程度较慢,1150℃保温时间较长,为9小时,带来能源成本较高。该装料方式有利于后期破碎,填料结合强度不高,破碎进一步破坏其强度,填料颗粒尺寸较小。该填料实质仍是铁粉和炭混合,且金属铁和炭松散结合在污水处理过程中,仍将产生板结,影响填料处理效果,同时增加劳动强度。目前该类型填料采用高温烧结球粒解决钝化和板结问题。该专利制得的微电解环保填料为散装粉料,采用石灰石主要目的为分解产生co2,加快还原反应,为了获得较高的铁还原率,采用保温9小时,煤消耗量较大。

25.与现有技术相比,本发明所具有的有益效果为:(1)本技术采用原料干式混磨,细磨的同时保证原料混合均匀,保证烧结的填料中铁碳均匀和一致性。

26.(2)本方法采用硫酸行业固体废弃物—烧渣和炭材料一步还原固溶一体化制备多孔材料—微孔电解填料,采用烧结温度为1180℃~1240℃,比一般高温烧结温度低 50℃~100℃,高温保温时间为90分钟~120分钟,同时省却中间铁粉(还原铁粉)制取,具有铁碳一体化多微孔球粒,金属铁活性高,提高微电池铁碳的反应,污水处理效果明显提升,制备的材料成本低。

27.(3)本方法不采用粘土、膨润土等粘结剂,采用羧甲基纤维素和水玻璃混配,球粒强度高。

28.(4)本方法采用原料直接还原固溶一体化制取,而不是采用二次原料如铁粉(或还原铁粉)和活性炭,具有工艺简化、节能和降低co2排放。

29.(5)本方法采用碳酸盐为造孔剂,碳酸盐分解co2有助于氧化铁的还原。

30.(6)本方法采用高温还原固溶一体化工艺,烧结温度为1180℃~1240℃,比一般高温烧结温度低50~80℃,具有强度高,解决传统铁碳填料板结、钝化等问题,简化操作。

31.(7)本技术利用烧渣和c材料通过造球、高温还原制取微电解填料,具有一定强度的多孔结构球粒,比表面积大,有更强的脱除重金属、脱氮除磷、氧化有机物、去除 cod的能力,填料制造成本比一般高温烧结填料低,污水处理成本低,是一种多功能新型水处理材料,应用前景好。

32.本专利废水处理工作原理:电化学、氧化—还原、物理吸附及絮凝

‑‑

沉淀的共同作

用。

附图说明

33.图1为本发明一实施例的流程示意图。

具体实施方式

34.下面结合具体实施例对本发明做进一步的解释和说明,但不局限实例。除另有说明外,本发明实施例所指百分含量均指质量百分含量。

35.如图1所示,一种硫酸烧渣制备微电解填料的方法,包括以下步骤:

36.(1)硫酸烧渣的制备:硫酸烧渣铁品位超过65%可直接采用,如铁品位低于65%,依据其矿物性质采用槽溜槽重选或磁选提纯硫酸烧渣,溜槽(磁选)精矿经过过滤、烘干备用。

37.(2)炭材料(如无烟煤、焦炭)破碎细磨,其中无烟煤固定碳含量大于80%,焦炭固定碳含量大于85%,磨矿细度为-0074mm占80%以上。

38.(3)称取100份的硫酸烧渣、20~30份炭材料和2~5份的碳酸盐,放入进入 xmbф200

×

240磨机中,干式混磨,时间5~10分钟,细度为-0.074mm占85%。

39.(4)将羧甲基纤维素(或羧甲基纤维素盐)加水配制成0.05~0.1%的溶液,工业水玻璃加水配制5%溶液,两种溶液按照1:1配制成造球用的粘结剂。

40.(5)细磨混合料采用ф1500mm圆盘造球机造球,加入粘结剂,细磨混合料与粘结剂的质量比为1:0.1~0.15,球径控制在15~20mm,水分含量在10~15%。

41.(6)球粒放入到厢式烘箱进行烘干,烘干温度少于200℃,烘干后的水分为1.5~2%。

42.(7)将上述烘干的球装入坩埚,在弱还原气氛下,焙烧温度为1180℃~1240℃,升温速率为3~10℃/分钟,高温保温时间为90分钟~120分钟。保温结束在弱还原气氛下降温到600℃,在保护气氛(如氮气、二氧化碳等)下进一步冷却至常温获得微电解填料。

43.(8)本方法制备的微电解填料形状为球形,粒径在10~15mm。

44.圆盘造球机进行造球试验,采用cmc+水玻璃粘结剂,cmc用量为0.1%,转速为 22r/min,球粒直径14~16mm,生球水分为15.50%,生球落下强度为6.3次/0.5m。

45.硫酸烧渣在膨润土加入1%,生球落下强度3.1~3.9次/0.5m。

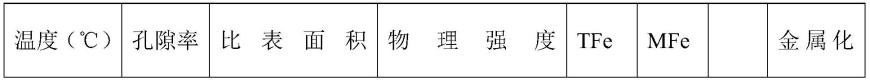

46.烧结数据如表1所示,从试验结果可以看出,焙烧温度采用1180~1240℃。

47.表1温度条件试验结果(%)

48.[0049][0050]

表2保温时间试验结果(%)

[0051][0052]

从试验结果可以看出,保温时间采用90~120℃。

[0053]

项目填料目标要求:微电解填料孔隙率50~70%,物理强度600~700kg/cm2。

[0054]

理由;孔隙率太低,不利于废水流动和反应。孔隙率越大的填料,颗粒粒径也越大,比表面积也就越小,其无效的空间越大,虽然可以停留更多的水在其中,但每一个水分子流经的填料面积越小,其反应效果反而不好。

[0055]

孔隙率需要控制在一个合理的范围,兼顾球粒强度和烧结温度,孔隙率可以增大铁碳填料和水的面积,加快反应。

[0056]

实施例1:

[0057]

一种高品位硫酸烧渣(fe品位65.7%)100份、20份无烟煤、4份碳酸钙,采用棒磨机细磨混合10分钟,加入粘结剂(1:1的5%水玻璃和0.05%羧甲基纤维素钠) 造球高温烧结,在保护气氛冷却得到微孔电解填料(实施例中均为质量份)。

[0058]

该方法包括以下步骤:

[0059]

(1)硫酸烧渣100份、25份无烟煤、4份碳酸钙,采用棒磨机细磨混合5分钟。

[0060]

(2)12份混合料用粘结剂(1:1的5%水玻璃和0.05%羧甲基纤维素钠)在圆盘造球机造球。

[0061]

(3)球粒在200℃烘干。

[0062]

(4)烘干的球粒在1200℃采用弱还原气氛进行还原烧结,保温时间90分钟,升温速度为3~10℃/分钟,冷却保护气氛采用弱还原气氛或惰性气体,在保护气氛冷却得到微孔电解填料.

[0063]

实施例2:

[0064]

一种硫酸烧渣溜槽精矿100份、25份焦炭、5份碳酸钙,采用棒磨机细磨混合5 分钟,加入粘结剂(1:1的5%水玻璃和0.05%羧甲基纤维素钠)造球高温烧结,在保护气氛冷

却得到微孔电解填料。

[0065]

该方法包括以下步骤:

[0066]

(1)硫酸烧渣(fe品位61.7%)在搅拌桶调浆,浓度20~40%,机械搅拌30分钟,用刻槽溜槽重选,溜槽精矿经过过滤、烘干。

[0067]

(2)焦炭破碎磨粉。

[0068]

(3)采用溜槽精矿100份、25份焦炭粉、5份碳酸钙,采用棒磨机细磨混合7分钟。

[0069]

(4)10份混合料用粘结剂(1:1的5%水玻璃和0.05%羧甲基纤维素钠)在圆盘造球机制粒状。

[0070]

(5)球粒在150℃烘干。

[0071]

(6)烘干的球粒在1180℃采用弱还原气氛进行还原烧结,保温时间90分钟,升温速度为3~10℃/分钟,冷却保护气氛采用弱还原气氛或惰性气体,在保护气氛冷却得到微孔电解填料。

[0072]

实施例3:

[0073]

一种硫酸烧渣磁选精矿100份、30份无烟煤、2份碳酸钙,硫酸烧渣机械活化提纯,提纯后烧渣与烟煤粉、碳酸钙采用棒磨机细磨混合10分钟,加入粘结剂(1:1 的5%水玻璃和0.05%羧甲基纤维素钠)造球高温烧结,在保护气氛冷却得到微孔电解填料。

[0074]

该方法包括以下步骤:

[0075]

(1)硫酸烧渣(fe品位60.2%)在搅拌桶调浆,浓度20~40%,机械搅拌30分钟,磁选获得精矿经过过滤、烘干。

[0076]

(2)采用磁选精矿100份、25份烟煤、2份碳酸钙,采用棒磨机细磨混合10分钟。

[0077]

(3)13份混合料在圆盘造球就中用粘结剂(1:1的5%水玻璃和0.05%羧甲基纤维素钠)造球。

[0078]

(4)球粒在200℃烘干。

[0079]

(5)烘干的球粒在1240℃采用弱还原气氛进行还原烧结,保温时间100分钟,升温速度为3~10℃/分钟,冷却保护气氛采用弱还原气氛或惰性气体,在保护气氛冷却得到微孔电解填料。

[0080]

上述制备的微孔电解填料金属铁含量76~81%,炭含量6~10%,堆比重1.3~1.5t/m3,孔隙率52~63%,物理强度625~650kg/cm2。

[0081]

微孔电解填料污水处理效果:

[0082]

采用上述方法制备的微电解填料进行了不同典型污水预处理,污水停留时间90min,污水cod处理试验效果如下:

[0083]

表3微电解填料处理污水cod效果

[0084][0085]

表4微电解填料处理污水重金属离子效果

[0086]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1