一种氧化亚硅材料及其制备方法和应用、装置与流程

1.本发明属于硅氧复合材料制备技术,尤其涉及一种氧化亚硅材料及其制备方法和应用、装置。

背景技术:

2.氧化亚硅是一种宽带隙半导体光学材料,广泛用于真空镀膜。而随着新能源汽车的快速发展,需要对锂离子电池的性能进一步提升,氧化亚硅材料具备高的比容量和优异的循环性能,作为锂离子电池石墨化碳材料的替代产品,氧化亚硅正慢慢被广泛使用。

3.目前,将氧化亚硅作为硅氧负极材料需要解决材料的导电性和材料的体积膨胀,同时需要提高材料的首效,现有技术中通过对氧化亚硅材料表面碳包覆,提高材料的导电性,通过相关预处理将硅氧材料中的氧变成稳定无机物来提高材料的首效。目前相关技术能够起到一定的效果,但是材料表面碳包覆对技术要求较高,包覆后对材料进行预处理的操作复杂,容易影响材料的容量。

技术实现要素:

4.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种氧化亚硅材料及其制备方法和应用、装置,可以直接有效提高氧化亚硅材料本身的导电性和首效,一定程度上解决了作为硅氧负极材料的导电性和首效低的问题。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种氧化亚硅材料,所述氧化亚硅材料包括硅、金属的硅酸盐以及硅/金属合金;所述金属的硅酸盐、硅/金属合金中的金属为碱金属、碱土金属中的一种或多种。所述金属的硅酸盐为金属的偏硅酸盐、正硅酸盐等。例如,当金属为锂时,所述高首效的硅氧负极用氧化亚硅材料包括硅、偏硅酸锂以及硅锂合金。

7.优选的,所述氧化亚硅材料中,所述硅的含量占比为45-65%wt,所述金属的硅酸盐的含量占比为25-40%wt,所述硅/金属合金的含量占比为10-25%wt;所述碱金属包括锂、钠、钾中的一种或多种;所述碱土金属包括镁、钙中的一种或多种。

8.作为一个总的发明构思,本发明提供了一种氧化亚硅材料的制备方法,包括以下步骤:在真空条件下,氧化亚硅蒸汽和金属蒸汽混合均匀后,再通过通管进入沉积腔中降温并进行共沉积,制备得到所述氧化亚硅材料。

9.本发明上述制备方法中,先使氧化亚硅蒸汽和金属蒸汽混合均匀,使两种蒸汽得到充分混合,以使两种蒸汽在温度较低时可以很好的进行共沉积。在进行共沉积时,是使金属进入到硅氧材料的骨架中,可降低硅氧材料在充放电过程中的体积变化以及让硅氧材料在首次充放电过程中减少副反应。

10.优选的,所述制备方法具体包括以下步骤:

11.1)将硅粉和二氧化硅粉体混合均匀后,置于真空烧结炉的物料腔中;将金属置于真空烧结炉的辅料腔中;

12.2)将真空烧结炉抽成真空后并持续抽真空,对物料腔进行加热处理,产生氧化亚硅蒸汽,并对辅料腔进行加热处理,升华产生金属蒸汽;

13.3)在持续抽真空条件下,氧化亚硅蒸汽和金属蒸汽扩散进入真空烧结炉的蒸汽混合腔中,混合均匀后通过通管扩散进入真空烧结炉的沉积腔中降温并进行共沉积,制备得到所述氧化亚硅材料。

14.优选的,步骤1)中,所述硅粉和二氧化硅粉体的总摩尔量与金属的摩尔比为(2-20):1;

15.所述二氧化硅粉体为结晶态二氧化硅粉体,其纯度>98%;所述硅粉为冶金硅或者高纯多晶硅的一种,其纯度>98%;所述的硅粉与二氧化硅粉体的摩尔比为1:0.9-1.1;所述金属为金属块料。本发明中所述使用的金属都是活泼金属,如果常采用粉体,操作过程中容易爆炸。

16.优选的,步骤2)中,所述物料腔中进行加热处理时,加热温度为1200℃-1400℃,真空度为10-1-10pa;所述辅料腔中进行加热处理时,加热温度为100℃-800℃,真空度为10-1-10pa。其中,上述加热处理一般设定的保温时间为4-20h。

17.优选的,步骤2)中,先对物料腔进行加热处理,待物料腔达到设定的加热温度时,再对辅料腔进行加热处理。本发明中,物料腔和辅料腔可同时保温至反应结束。由于物料腔的物料占比较多,而辅料腔中的物料偏少,因此先对辅料腔中的物料进行加热。物料腔加热到设定温度后,产生的氧化亚硅蒸汽会扩散也会沉积,但是沉积的量并不大,且最开始沉积的料在后期会被去除。

18.优选的,所述金属蒸汽为碱金属蒸汽、碱土金属蒸汽中的一种或几种;所述碱金属蒸汽包括锂蒸汽、钠蒸汽、钾蒸汽中的一种或多种;所述碱土金属包括镁蒸汽、钙蒸汽中的一种或多种。进一步优选的,所述金属蒸汽为锂蒸汽或镁蒸汽,锂、镁等能够与氧化亚硅发生相关反应,从而让氧化亚硅中的氧变成稳态。

19.优选的,在进入通管之前,使氧化亚硅蒸汽和金属蒸汽混合均匀后温度控制在800℃以上。由于金属蒸汽的温度较氧化亚硅蒸汽的温度会偏低,在本发明中,氧化亚硅蒸汽和金属蒸汽混合时,需要使混合后的蒸汽的温度在800℃以上,在该温度下,金属蒸汽和氧化亚硅蒸汽能够充分混合,并且氧化亚硅蒸汽在该温度下不会因为温度降低发生沉积,保证两种蒸汽有足够的时间进行混合。

20.优选的,所述共沉积的温度为400℃-700℃。例如,所述金属蒸汽为锂蒸汽时,在沉积腔中,混合的氧化亚硅蒸汽和锂蒸汽降温至500-600℃进行共沉积;所述金属蒸汽为镁蒸汽时,混合的氧化亚硅蒸汽和镁蒸汽降温至550-650℃进行共沉积。在上述共沉积温度下能够更有效的让金属蒸汽和氧化亚硅蒸汽形成共沉积,共沉积是带有一定反应的共沉积,沉积可形成合金和硅酸盐。

21.作为一个总的发明构思,本发明提供了一种氧化亚硅材料或通过上述制备方法制备得到的氧化亚硅材料在硅氧负极中的应用。

22.作为一个总的发明构思,本发明提供了一种用于制备氧化亚硅材料的装置,所述装置用于制备上述氧化亚硅材料或用于上述制备方法中;所述装置为真空烧结炉;

23.所述真空烧结炉包括用于制备氧化亚硅蒸汽的物料腔、用于制备金属蒸汽的辅料腔、用于使氧化亚硅蒸汽和金属蒸汽混合均匀的蒸汽混合腔、用于使氧化亚硅蒸汽和金属

蒸汽进行共沉积的沉积腔、通管,所述蒸汽混合腔一端与物料腔和辅料腔连通,所述蒸汽混合腔的另一端与通管一端连通,所述通管另一端与沉积腔连通,所述沉积腔远离通管的一端连通有真空抽气口和进出料口。

24.优选的,所述物料腔远离蒸汽混合腔的一端的外侧壁上设置有对物料腔进行加热的加热电阻丝一,所述辅料腔远离蒸汽混合腔的一端的外侧壁上设置有对辅料腔进行加热的加热电阻丝二;

25.所述物料腔外整体包覆有对物料腔保温的保温棉层一,所述辅料腔外包覆有对辅料腔保温的保温棉层二,所述蒸汽混合腔外包覆有对蒸汽混合腔保温的保温棉层三,所述通管外包覆有对通管保温的保温棉层四,所述沉积腔外设置有对沉积腔进行降温的冷却机构;所述真空抽气口与真空泵连接。

26.本发明中,蒸汽混合腔是提供两种蒸汽混合的一个环境。在物料反应区(物料腔中),温度有1200℃以上,而金属蒸发区(辅料腔中)可能只有800℃以下,两种蒸汽的温度不一致,直接混合后,不会共沉积,且在蒸汽混合区(蒸汽混合腔)中,氧化亚硅蒸汽和金属蒸汽需要混合均匀,如果混合不均匀,混合不均的蒸汽在沉积区因为温度较低,一氧化硅会直接沉积,而金属蒸汽沉积得相对较慢,如果没有经过充分混合,难以保证两种蒸汽的共沉积。至于真空抽气口抽真空时,可保证炉腔内真空度,同时给两个蒸汽一个扩散的辅助动力,真空抽气口一直抽真空时,可保证在真空抽气口附近一直是高真空,使上述氧化亚硅蒸汽、金属蒸汽会自然而然往蒸汽混合腔运动。

27.具体使用本发明真空烧结炉制备硅氧负极用氧化亚硅材料时,将原材料硅粉和二氧化硅粉体混合均匀后,打开进出料口,将混合粉料放入到物料腔中,将相关金属块料放入到辅料腔中,关闭进出料口,将真空抽气口连接真空泵,打开真空泵,将物料腔、辅料腔、蒸汽混合腔、通管、沉积腔抽成真空后,加热物料腔,待物料腔加热到设定温度后,物料腔会进行保温,此时,对辅料腔进行加热,加热到设定温度后进行保温,物料腔中的材料会生成氧化亚硅蒸汽,而辅料腔中的金属块料会生成金属蒸汽,两者在真空泵的给的压力带动下会朝着沉积腔扩散,在到达沉积腔之前,两种蒸汽会同时经过蒸汽混合腔,再经通管扩散到沉积腔后,氧化亚硅会发生沉积,变成固态,因为沉积是一种放热反应,在该区域,氧化亚硅沉积过程中与金属蒸汽反应,两者共沉积,得到相应的材料。

28.与现有技术相比,本发明的有益效果为:

29.1、本发明通过让氧化亚硅蒸汽和金属蒸汽共沉积的方式,共沉积过程中,金属蒸汽会与氧化亚硅中的活性硅形成一定的合金,提高材料的导电性,同时金属蒸汽会与氧化亚硅中的二氧化硅反应生成一定的硅酸盐,将一氧化硅中的氧转化成稳态,稳定材料结构的同时也可以让材料在首次充放电过程中的副反应减少,从而提高了材料的首效,在保证了材料活性和容量的条件下,解决了氧化亚硅作为硅氧材料的导电性差和材料首效低的问题

30.2、本发明制备氧化亚硅材料的方法简单,易于操作,且装置结构简单,布局合理。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明

的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为实施例1中真空烧结炉的结构示意图;

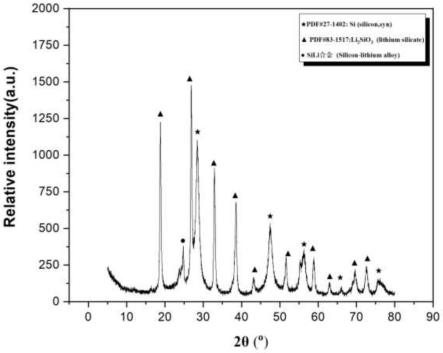

33.图2为实施例2中的高首效的硅氧负极用氧化亚硅材料的xrd衍射图;

34.图3为实施例3中的高首效的硅氧负极用氧化亚硅材料的xrd衍射图。

35.图例说明:

36.1、物料腔;2、辅料腔;3、蒸汽混合腔;4、沉积腔;5、通管;6、真空抽气口;7、进出料口;8、加热电阻丝一;9、加热电阻丝二;10、保温棉层一;11、保温棉层二;12、保温棉层三;13、保温棉层四;14、冷却机构。

具体实施方式

37.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

38.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

39.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

40.实施例1:

41.如图1所示,一种用于制备氧化亚硅材料的真空烧结炉,真空烧结炉包括用于制备氧化亚硅蒸汽的物料腔1、用于制备金属蒸汽的辅料腔2、用于使氧化亚硅蒸汽和金属蒸汽混合均匀的蒸汽混合腔3、用于使氧化亚硅蒸汽和金属蒸汽进行共沉积的沉积腔4、通管5,蒸汽混合腔3一端与物料腔1和辅料腔2连通,即蒸汽混合腔3的一端即与物料腔1连通,又与辅料腔2连通,蒸汽混合腔3的另一端与通管5一端连通,通管5另一端与沉积腔4连通,沉积腔4远离通管5的一端连通有真空抽气口6和进出料口7。其中,通管5的直径约为蒸汽混合腔3、沉积腔4直径的1/8到1/12之间。

42.本实施例中,物料腔1远离蒸汽混合腔3的一端的外侧壁上设置有对物料腔1进行加热的加热电阻丝一8,辅料腔2远离蒸汽混合腔3的一端的外侧壁上设置有对辅料腔2进行加热的加热电阻丝二9。

43.物料腔1外整体包覆有对物料腔1进行保温的保温棉层一10,辅料腔2外包覆有对辅料腔2进行保温的保温棉层二11,蒸汽混合腔3外包覆有对蒸汽混合腔3进行保温的保温棉层三12,通管5外包覆有对通管5保温的保温棉层四13,上述保温棉层一10、保温棉层二11、保温棉层三12、保温棉层四13可连接成一个整体;沉积腔4外设置有对沉积腔4进行降温的冷却机构14;该冷却机构14具体可为设置于沉积腔4的冷却腔,该冷却腔上设置有冷凝介质(例如水)进管和冷凝介质出管。冷却腔中通入冷凝介质,可对沉积腔4进行降温,沉积腔4中安装有温度感应器(图中未示出),用于检测沉积腔4中温度,同时根据检测的温度来调整冷凝介质的流速,将调控沉积腔4中共沉积的温度控制在适宜范围内;真空抽气口6与真空泵连接(图中未示出)。

44.上述真空烧结炉,蒸汽混合腔3区域足够,可保证蒸汽在混合过程中不会凝华,冷

却机构14可有效降低沉积腔4中的温度,从而保证混合蒸汽进行共沉积。

45.实施例2:

46.使用实施例1中的真空烧结炉,制备高首效的硅氧负极用氧化亚硅材料,制备方法包括以下步骤:

47.将硅粉和二氧化硅粉体采用高速混合机混合均匀,其中硅粉和二氧化硅粉体的摩尔比为为硅粉:二氧化硅粉体=1:1.03,硅粉为高纯多晶硅,硅粉的纯度为99.5%,二氧化硅粉体为结晶态微粉,二氧化硅的纯度为98%,将混合粉体放置在坩埚内并通过进出料口7加入物料腔1中,将一定质量的锂金属块样,通过进出料口7加入到辅料腔2中,其中硅粉和二氧化硅粉体的总摩尔量与金属块样的摩尔比为4:1。

48.关闭进出料口7,将真空抽气口6连接真空泵,打开真空泵通过真空抽气口6将设备的物料腔1、辅料腔2、蒸汽混合腔3、通管5、沉积腔4抽成真空,使真空度为10-1-10pa,并后续持续抽真空;加热物料腔1,待物料腔1加热到设定温度1200℃后,物料腔1会进行保温,设定的保温时间为12h,此时,对辅料腔2进行加热,加热到400℃后进行保温,设定的保温时间为11h。物料腔1中的材料会生成氧化亚硅蒸汽,而辅料腔2中的锂金属块料会生成锂蒸汽,在持续抽真空条件下,氧化亚硅蒸汽和锂蒸汽在真空泵的给的压力带动下先扩散进入蒸汽混合腔3中,混合均匀后再通过通管5扩散进入真空烧结炉的沉积腔4中降温并进行共沉积(氧化亚硅沉积过程中与锂蒸汽反应),共沉积温度控制在500-600℃之间,制备得到氧化亚硅材料。其中,在进入通管5之前,氧化亚硅蒸汽和锂蒸汽混合均匀后温度控制在800℃以上。

49.待保温结束后,真空烧结炉温度降至室温,打开进出料口7,从沉积腔4处可得到高首效的氧化亚硅材料。

50.本实施例中高首效的硅氧负极用氧化亚硅材料的xrd衍射图如图2所示,xrd图中可以分析得到,制备的粉体具备硅峰、偏硅酸锂峰以及硅锂合金峰。氧化亚硅材料中,硅的含量占比为50-60%wt,偏硅酸锂的含量占比为30-35%wt,硅/锂合金的含量占比为10-20%wt。

51.实施例3:

52.使用实施例1中的真空烧结炉,制备高首效的硅氧负极用氧化亚硅材料,制备方法包括以下步骤:

53.将硅粉和二氧化硅粉体采用高速混合机混合均匀,其中硅粉和二氧化硅粉体的摩尔比为硅粉:二氧化硅粉体=1:1.05,硅粉为高纯多晶硅,硅粉的纯度为99.5%,二氧化硅粉体为结晶态微粉,二氧化硅的纯度为98%,将混合粉体放置在坩埚内并通过进出料口7加入物料腔1中,将一定质量的镁金属块样,通过进出料口7加入到辅料腔2中,其中硅粉和二氧化硅粉体的总摩尔量与金属块样的摩尔比为4:1。

54.关闭进出料口7,将真空抽气口6连接真空泵,打开真空泵通过真空抽气口6将设备的物料腔1、辅料腔2、蒸汽混合腔3、通管5、沉积腔4抽成真空,使真空度为10-1-10pa,并后续持续抽真空;加热物料腔1,待物料腔1加热到设定温度1250℃后,物料腔1会进行保温,设定的保温时间为12h,此时,对辅料腔2进行加热,加热到600℃后进行保温,设定的保温时间为11h。物料腔1中的材料会生成氧化亚硅蒸汽,而辅料腔2中的镁金属块样会生成镁蒸汽,在持续抽真空条件下,氧化亚硅蒸汽和镁蒸汽在真空泵的给的压力带动下先扩散进入蒸汽混合腔3中,混合均匀后再通过通管5扩散进入真空烧结炉的沉积腔4中降温并进行共沉积,共

沉积温度控制在550-650℃之间,制备得到氧化亚硅材料。其中,在进入通管5之前,氧化亚硅蒸汽和镁蒸汽混合均匀后温度控制在800℃以上。

55.待保温结束后,真空烧结炉温度降至室温,打开进出料口7,从沉积腔4处可得到高首效的氧化亚硅材料。

56.本实施例中高首效的硅氧负极用氧化亚硅材料的xrd衍射图如图3所示,xrd图中可以分析得到,制备的粉体具备硅峰、硅酸镁峰以及硅镁合金峰。氧化亚硅材料中,硅的含量占比为45-58%wt,硅酸镁的含量占比为30-38%wt,硅/镁合金的含量占比为12-22%wt。

57.对比例1:

58.将硅粉和二氧化硅粉体采用高速混合机混合均匀,其中硅粉和二氧化硅粉体的摩尔比为为硅粉:二氧化硅粉体=1:1.03,硅粉为高纯多晶硅,硅粉的纯度为99.5%,二氧化硅粉体为结晶态微粉,二氧化硅的纯度为98%,将混合粉体放置在坩埚内并通过进出料口7加入物料腔1中。

59.关闭进出料口7,将真空抽气口6连接真空泵,打开真空泵通过真空抽气口6将设备物料腔1、辅料腔2、蒸汽混合腔3、通管5、沉积腔4抽成真空,使真空度为10-1-10pa,并后续持续抽真空;加热物料腔1,待物料腔1加热到设定温度1200℃后,物料腔1会进行保温,设定的保温时间为12h,物料腔1中的材料会生成氧化亚硅蒸汽,在真空泵的给的压力带动下会朝着沉积腔4扩散,沉积得到相应的材料。

60.待保温结束后,设备温度降至室温,打开进出料口7,从沉积腔4处可得到氧化亚硅材料。

61.性能测试:

62.将实施例2-3制备得到的硅氧材料(高首效硅氧负极材料)以及对比例1中制备得到的硅氧材料分别加入石墨和粘结剂,高首效材料、石墨和粘结剂的质量比为5:3:2;制备成浆料涂布,最终制成扣式电池进行材料测试,测试结果如表1所示。

63.表1扣式电池材料测试结果

[0064][0065][0066]

由表1可知,将实施例2-3与对比例1对比可知,共沉积后的材料容量有一定的降低,但是首效明显提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1