碳化硅空心球的制备方法与流程

1.本发明涉及高强度非金属材料技术领域,具体涉及一种碳化硅空心球的制备方法。

背景技术:

2.在国内军工防弹装甲领域大多采用氧化铝空心球做为防弹装甲板填充物,氧化铝熔点为2054℃莫氏硬度9级,制成防弹装甲板的抗压强度为100mpa/cm3达不到该类产品国外军工产品标准150mpa/cm3,所以在穿甲燃烧弹的强力穿刺和高温燃烧下防弹效果差,会减弱所防护的军工机械和军事设施的防护能力,造成机械、设施损失和人员伤亡,并减少该产品的使用寿命增加更换频率和费用。

3.碳化硅是一种理想的空心球材料,其具有高硬度、高强度、高稳定性、高热导率和低膨胀系数等特点,同时具有抗放射性、耐辐照、吸波等特性,是重要的核防护材料、吸波隐身材料和高性能结构陶瓷材料,受到人们的广泛关注。sic空心球在新型复合材料、轻质填料和可控释催化等众多领域有着良好的潜在应用前景。但现有的碳化硅空心球制备方法复杂,且单粒抗压强度低,制成的防弹装甲板同样无法满足国外军工的生产标准。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种碳化硅空心球的制备方法,方法简单,制备出的碳化硅空心球堆积比重轻、抗压强度高、耐高温、使用寿命长等特点提高防弹装甲对军工机械和军事设施的防护能力,因生产工艺的延展性可根据不同技术指标和使用需求制作不同的规格产品,填补国内此类高性能产品空白和解决高价国外进口的依赖性。

5.本发明的技术方案为:第一方面,公开了一种碳化硅空心球的制备方法,包括以下步骤,(1)用无毒可挥发的有机物作为粉体原料经制球设备反复喷液体一加无毒可挥发的有机物滚动成型制作微珠;(2)筛选尺寸在0.5-1.0mm的微珠作为种子;(3)将目标重量5-10%的种子放入制球设备中;(4)在种子表面反复喷液体二、粘合剂和碳化硅粉,滚动成型,制作成壳层碳化硅微球;(5)筛选尺寸在1.0-2.5mm的壳层碳化硅微球;(6)将筛选之后的壳层碳化硅微球放入窑炉经烘干、焙烧、煅烧、降温制得碳化硅空心球。

6.优选地,步骤(1)中无毒可挥发的有机物为淀粉或面粉中的一种,尺寸为100-200目,液体一为水。

7.优选地,步骤(1)中液体一和无毒可挥发的有机物的比例为0.2-0.4:1。

8.优选地,步骤(4)所述的碳化硅粉的熔点2700℃、莫氏硬度9.5级、含量>99%,按重量组成为:100-150微米

ꢀꢀ

15-25%50-100微米

ꢀꢀꢀ

15-25%20-50微米

ꢀꢀꢀꢀ

15-25%10-20微米

ꢀꢀꢀꢀ

15-25%5-10微米

ꢀꢀꢀꢀꢀ

15-25%。

9.优选地,步骤(4)中液体二为按重量计的聚乙烯醇1-5%和去离子水95-99%混合物。

10.优选地,步骤(4)中粘合剂为田菁粉和纤维素中的一种或两种,粘合剂的重量为1-5%,碳化硅粉的重量为95-99%,将粘合剂与碳化硅粉混合均匀后再喷涂。

11.优选地,其特征在于,步骤(6)中壳层碳化硅微球经110-300℃烘干2-4小时、300-600℃焙烧2-4小时、900-2400℃煅烧4-6小时、降温至20-25℃,制得碳化硅空心球。

12.第二方面,公开了碳化硅空心球作为军工防弹装甲板填充物的应用。

13.本发明与现有技术相比,具有以下有益效果:本发明方法制备的碳化硅空心球堆积比重轻、抗压强度高(单粒抗压强度达到100-400n)、耐高温、使用寿命长等特点提高防弹装甲对军工机械和军事设施的防护能力(制成的防弹装甲板的抗压强度大于150mpa/cm3超过国外军工标准),因生产工艺的延展性可根据不同技术指标和使用需求制作不同的规格产品(制作球体壁越厚抗压强度越高随之比重越高),填补国内此类高性能产品空白和解决高价国外进口的依赖性。

附图说明

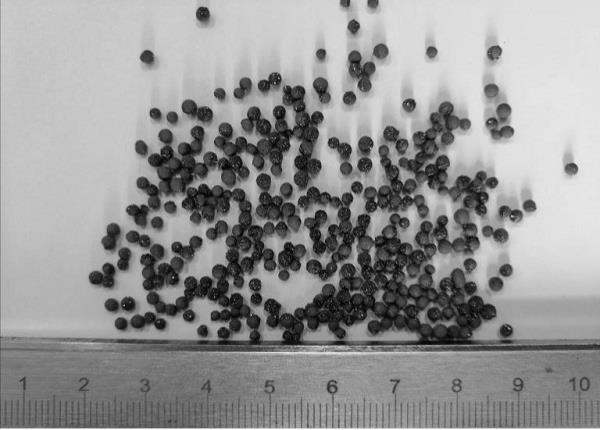

14.图1是本发明实施例1制备的碳化硅空心球外观实物结构示意图。

15.图2是本发明实施例1制备的碳化硅空心球内部壁厚图结构示意图。

16.图3是本发明实施例1制备的碳化硅空心球的单粒静态抗压强度测试图。

17.图4是本发明利用实施例1制备的碳化硅空心球填充的防弹装甲板静态抗压强度测试图。

18.图5是本发明实施例2制备的碳化硅空心球的单粒静态抗压强度测试图。

19.图6是本发明利用实施例2制备的碳化硅空心球填充的防弹装甲板静态抗压强度测试图。

具体实施方式

20.实施例1本实施例提供了一种碳化硅空心球的制备方法,具体包括,(1)用细度为100目的面粉10kg,经制球设备反复喷水3kg加面粉滚动成型制作微珠;(2)筛选尺寸在0.5-1mm的微珠作为种子;(3)将约13kg(约占壳层碳化硅微球目标重量10%)的种子放入制球设备中;(4)将重量比为聚乙烯醇:去离子水=1:99的聚乙烯醇和去离子水配置成混合液体二,备用;将1kg田菁粉、20kg尺寸为100-150微米的碳化硅粉、20kg 50-100微米碳化硅粉、

20kg 20-50微米碳化硅粉、20kg 10-20微米碳化硅粉和20kg 5-10微米碳化硅粉配置成混合物,在种子表面反复喷液体二和混合物,滚动成型,制作成壳层碳化硅微球120-140kg;(5)筛选尺寸在1-2mm的壳层碳化硅微球;(6)将筛选之后的壳层碳化硅微球放入窑炉经300℃烘干3小时、600℃焙烧3小时、2400℃煅烧5小时(碳化硅发生蒸发

ꢀ‑ꢀ

凝聚再结晶作用,在颗粒接触处发生颗粒共生形成的烧结体,基本不收缩,会有一定数量孔隙,在焙烧温度达到300℃以上是球体内的粘合剂会慢慢分解挥发,同时分解后产生的空隙会随温度持续升高到600℃时细小颗粒结构会有塌陷填充空隙)、降温至25℃(有机物种子经高温分解炭化挥发过程形成空心),得出球体外观直径1-2mm,空心直径0.5-1mm,壁厚0.25-0.5mm,堆比1.10g/cm3球形颗粒,单粒抗压强度为150-200n,制成防弹装甲板的抗压强度为170mpa/cm3,制备出的碳化硅空心球的外观实物图和内部壁厚图分别如图1和图2所示,碳化硅微球尺寸均匀,表面光滑致密,碳化硅空心球的单粒静态抗压强度测试图如图3所示,利用碳化硅空心球填充的防弹装甲板静态抗压强度测试图如4所示。

21.实施例2本实施例提供了一种碳化硅空心球的制备方法,具体包括,(1)用细度为100目的淀粉10kg,经制球设备反复喷水3kg加淀粉滚动成型制作微珠;(2)筛选尺寸在0.5-1.0mm的微珠作为种子;(3)将约13kg(约占壳层碳化硅微球目标重量10%)的种子放入制球设备中;(4)将重量比为聚乙烯醇:去离子水=1:99的聚乙烯醇和去离子水配置成混合液体二,备用;将1.5kg纤维素、30kg 尺寸为100-150微米的碳化硅粉、30kg 50-100微米碳化硅粉、30kg 20-50微米碳化硅粉、30kg 10-20微米碳化硅粉和30kg 5-10微米碳化硅粉配置成混合物,在种子表面反复喷液体二和混合物,滚动成型,制作成壳层碳化硅微球130-150kg;(5)筛选尺寸在1.5-2.5mm的壳层碳化硅微球;(6)将筛选之后的壳层碳化硅微球放入窑炉经300℃烘干3小时、600℃焙烧3小时、2400℃煅烧5小时、降温至25℃(有机物种子经高温分解炭化挥发过程形成空心),得出球体外观直径1.5-2.5mm,空心直径0.5-1.0mm,壁厚0.5-0.75mm,堆比1.20g/cm3球形颗粒,单粒抗压强度为200-400n,制成防弹装甲板的抗压强度为200mpa/cm3,制备出的碳化硅空心球的单粒静态抗压强度测试图如图5所示,利用碳化硅空心球填充的防弹装甲板静态抗压强度测试图如6所示。

22.对比例1与实施例1不同的是,步骤(4)为,将10kg 尺寸为100-150微米的碳化硅粉、10kg 50-100微米碳化硅粉、10kg 20-50微米碳化硅粉、20kg 10-20微米碳化硅粉和50kg 5-10微米碳化硅粉配置成混合物,在种子表面反复喷去离子水和碳化硅粉的混合物,滚动成型,制作成壳层碳化硅微球,其余步骤与实施例1相同,得出碳化硅空心球球体外观直径1-2mm,空心直径0.5-1mm,壁厚0.25-0.5mm,堆比1.10g/cm3球形颗粒,单粒抗压强度为50-100n,制成防弹装甲板的抗压强度为 100 mpa/cm3。

23.对比例2与实施例1不同的是步骤(6)中煅烧温度为1800℃,其余步骤与实施例(1)相同,得

出碳化硅空心球球体外观直径1-2mm,空心直径0.5-1mm,壁厚0.25-0.50mm,堆比1.10g/cm3球形颗粒,单粒抗压强度为30-50n,制成防弹装甲板的抗压强度为 60 mpa/cm3。

24.对比例3一种本发明的轻质高强的sic空心球的制备方法(出自申请号为201710828064.4的专利对比例1),包括以下步骤:(1)将鳞片石墨、淀粉和水按质量比为2∶3∶5的比例混合,混炼后在制丸机中挤压得到直径为3mm的碳模板球,将20g的碳模板球放入滚球机中,加入20gsic(α-sic)陶瓷粉,在转速为300r/min的条件下将碳模板球滚动30min,再加入5gsic(α-sic)陶瓷粉,继续滚动30min,形成表面包裹有sic粉、内部包裹含碳模板球的sic空心球坯体;(2)将sic空心球坯体在烘箱中90℃烘干12h,然后将烘干后的坯体放入马弗炉中煅烧,以8℃/min的升温速率上高温度到400℃,随后以2℃/min的升温速率升高到800℃,保温1h,烧结制成sic空心球坯体。所制备的sic空心球的外径为4.5~5.2mm,壁厚约为0.6mm,内外壁光滑,体积密度为0.93g/cm3,抗压强度为0.7~1.5mpa,平均抗压强度为0.97mpa,单个sic空心球的耐压强度小于10n。

25.实施例1和实施例2制备的碳化硅空心球的单粒抗压强度明显优于对比例1-3,主要是因为碳化硅本身无任何粘性和塑性,在制球过程中很难达到成型效果,在后期烘干、焙烧、煅烧过程中会造成掉粉、粉化、开裂等问题,因此必须在碳化硅原料和喷涂液体中添加粘合剂成分,碳化硅2400℃煅烧发生蒸发-凝聚再结晶作用,在颗粒接触处发生颗粒共生形成的烧结体,基本不收缩。本发明方法制备的碳化硅空心球堆积比重轻、抗压强度高(单粒抗压强度达到200-400n)、耐高温、使用寿命长等特点提高防弹装甲对军工机械和军事设施的防护能力(制成的防弹装甲板的抗压强度大于150mpa/cm3超过国外军工标准),因生产工艺的延展性可根据不同技术指标和使用需求制作不同的规格产品(制作球体壁越厚抗压强度越高随之比重越高),填补国内此类高性能产品空白和解决高价国外进口的依赖性。

26.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1