一种基于高活性钙基碳吸收的泡沫混凝土及制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种基于高活性钙基碳吸收的泡沫混凝土及制备方法。

背景技术:

2.泡沫混凝土主要是采用常规原材料,如水泥、矿渣、粉煤灰或硅灰等,外加剂为减水剂、发泡剂、稳定剂、激发剂等。通过物理机械发泡方式,将搅拌均匀的浆料与泡沫充分混合,进一步浇筑成型,拆模后在一定条件下养护7~14d,达到jg/t266-2011《泡沫混凝土》中的性能指标。一般来说,这些发明中,针对原材料和养护工艺的叙述均较为常规,主要原料为水泥、矿渣粉等胶凝材料,且未涉及二氧化碳养护泡沫混凝土的工艺,实现泡沫混凝土固碳封存等发明想法。

3.常规泡沫混凝土生成所用原材料能耗高,碳排放量高,养护周期长,资源成本高;主要是泡沫混凝土力学性能是通过胶凝材料水化产生钙矾石等矿物所提供,故所用原材料为水泥、矿渣粉、粉煤灰、硅灰等高活性的胶凝材料,对于这些原材料生产过程中消耗的能耗高、成本高;如水泥的煅烧和粉磨,矿渣的粉磨等耗能大,碳排放量高;泡沫混凝土成型后,拆模养护至目标性能所需时间较长,养护阶段一般7~14d,此过程会造成资源的浪费,成本较高。

技术实现要素:

4.本发明的目的在于提供一种基于高活性钙基碳吸收的泡沫混凝土及制备方法,以解决常规泡沫混凝土生成所用原材料能耗高,碳排放量高,养护周期长,资源成本高的技术问题。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供的一种基于高活性钙基碳吸收的泡沫混凝土,其制备包括下述重量份的原料:

7.钢渣:55~60份;矿渣:12~18份;普通硅酸盐水泥:18~20份;赤泥:4~6份;钙基材料:4~6份;石膏:3~4份;减水剂:0.1~0.2份;发泡剂:0.0015~0.0035份;稳泡剂:0.0003~0.0015份;激发剂:0.008~0.025份。

8.进一步的,各原料的重量份分别为:

9.钢渣:55~60份;矿渣:12~18份;普通硅酸盐水泥:18~20份;赤泥:4~6份;钙基材料:4~6份;石膏:3~4份;减水剂:0.1~0.2份;发泡剂:0.0015~0.0035份;稳泡剂:0.0003~0.0015份;激发剂:0.008~0.025份。

10.进一步的,各原料的重量份分别为:

11.钢渣:58;矿渣:15份;普通硅酸盐水泥:20份;赤泥:5份;钙基材料:5份;石膏: 3份;减水剂:0.15份;发泡剂:0.0025份;稳泡剂:0.0008份;激发剂:0.0016份。

12.进一步的,所述钢渣的比表面积为500~800m2/kg,3d活性指数不低于75%,28d活

性指数不低于85%。

13.进一步的,所述矿渣的比表面积为800~1000m2/kg,3d活性指数不低于105%,28d活性指数不低于135%。

14.进一步的,所述硅酸盐水泥强度等级大于或等于42.5。

15.进一步的,所述赤泥为烧结法赤泥和/或联合法赤泥,cao含量不低于43%;所述活性钙基材料为生石灰和/或电石渣,cao含量不低于90%;所述石膏为脱硫石膏和/或磷石膏,主要矿物为caso4·

2h2o和caso4·

0.5h2o。

16.进一步的,所述减水剂为液体聚酯型聚羧酸类高效减水剂,固含量为30%;发泡剂为复合型发泡剂;稳泡剂为羟丙基甲基纤维素醚或十二烷基二甲基氧化胺;激发剂为水玻璃,模数不超过1.8,固含量不低于28%。

17.本发明提供的一种基于高活性钙基碳吸收的泡沫混凝土的制备方法,包括以下步骤:

18.s1:将钢渣和矿渣进行球磨,按配比准备各原料;

19.s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌3~5min均匀混合;

20.s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌2~5min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

21.s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌3~5min,即得到均质的泡沫混凝土浆料;

22.s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护4~8h后拆模,随后进行二氧化碳矿化养护,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

23.进一步的,原料和水的比例为0.31~0.45。

24.进一步的,一种基于高活性钙基碳吸收泡沫混凝土的矿化养护工艺,包括以下步骤:

25.(1)将上述s4拆模后的试块置于碳化反应釜中,碳化反应釜中通入co2气体,保持相对湿度不低于50%,co2浓度不低于22%,气体压力保持0.1~3mpa;

26.(2)上述二氧化碳矿化养护过程分为三个阶段。第一阶段碳化反应釜中相对湿度不小于90%,气体压力不超过0.3mpa,养护时长不小于2h;第二阶段碳化反应釜中相对湿度不小于70%,气体压力不超过1.8mpa,养护时长为不小于3h;第三阶段碳化反应釜中相对湿度不小于50%,气体压力不小于2.5mpa,养护时长为不小于3h。

27.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

28.(1)本发明的高活性钙基碳吸收泡沫混凝土材料以工业固废为主,如钢渣、矿渣、赤泥等,搭配普通硅酸盐水泥、高活性钙基材料、石膏等胶凝材料,引入稳泡剂、减水剂、保水剂等外加剂组分,最终制备出力学性能高、容重低、碳吸收量高、养护周期短的泡沫混凝土。采用本发明制备的泡沫混凝土主要是钢渣、矿渣、赤泥等,为大宗工业固废,ca含量较高,且价格低廉;有利于促进固体废弃物的高效利用,减少自然资源与一次能源消耗,推动建筑材料行业碳减排。

29.(2)根据胶凝材料水化反应和二氧化碳矿化养护的原理,通过合理调控反应过程中的相对湿度和二氧化碳浓度与分压力等,推进泡沫混凝土水化反应过程和矿化养护过程

协调进行,实现泡沫混凝土早期强度发展快、二氧化碳吸收量高。与传统泡沫混凝土相比,具有强度发展快,成本低,减碳等优点。

30.(3)通过工业固废和普通硅酸盐水泥水化来保证泡沫混凝土早期坯体强度的发展,同时持续水化可生成大量ca(oh)2。解决大宗固废利用率低的问题,达到大宗固废高附加值利用的目的。通过优化泡沫浆体比、水胶比、合理调控减水剂、稳泡剂、激发剂掺量来有效提升泡沫混凝土早期坯体强度,避免塌模、开裂等现象;同时,采用二氧化碳矿化养护,促进 ca(oh)2向caco3转变,填充水化产物间孔隙,进一步提升泡沫混凝土强度、缩短养护周期,实现永久封存二氧化碳。

31.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

具体实施方式

32.应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当人认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

34.本发明的目的是通过以下技术方案来实现的:

35.一、制备实施例

36.实施例1:

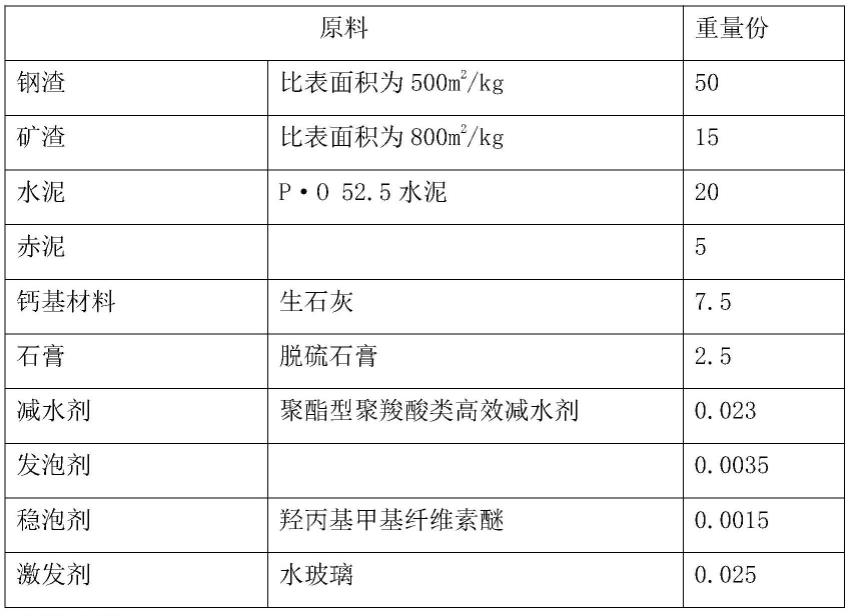

37.1.1原料:各原料以重量比计,如下表1所示:

38.表1实施例1原料表

[0039][0040]

1.2制备方法:

[0041]

s1:将钢渣和矿渣进行球磨,按配比准备各原料,水料比为0.31;

[0042]

s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌3min均匀混合;

[0043]

s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌2min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

[0044]

s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌3min,即得到均质的泡沫混凝土浆料;

[0045]

s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护4h后拆模,随后进行二氧化碳矿化养护,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

[0046]

实施例2:

[0047]

2.1原料:各原料以重量比计,如下表2所示:

[0048]

表2实施例2原料表

[0049][0050]

2.2制备方法:

[0051]

s1:将钢渣和矿渣进行球磨,按配比准备各原料,水料比为0.35;

[0052]

s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌4min均匀混合;

[0053]

s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌3min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

[0054]

s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌4min,即得到均质的泡沫混凝土浆料;

[0055]

s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护5h后拆模,随后进行二氧化碳矿化养护,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

[0056]

实施例3:

[0057]

3.1原料:各原料以重量比计,如下表3所示:

[0058]

表3实施例3原料表

[0059][0060]

3.2制备方法:

[0061]

s1:将钢渣和矿渣进行球磨,按配比准备各原料,水料比为0.4;

[0062]

s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌4min均匀混合;

[0063]

s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌4min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

[0064]

s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌4min,即得到均质的泡沫混凝土浆料;

[0065]

s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护6h后拆模,随后进行二氧化碳矿化养护,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

[0066]

实施例4:

[0067]

4.1原料:各原料以重量比计,如下表4所示:

[0068]

表4实施例4原料表

[0069][0070]

4.2制备方法:

[0071]

s1:将钢渣和矿渣进行球磨,按配比准备各原料,水料比为0.41;

[0072]

s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌5min均匀混合;

[0073]

s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌5min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

[0074]

s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌5min,即得到均质的泡沫混凝土浆料;

[0075]

s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护8h后拆模,随后进行二氧化碳矿化养护,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

[0076]

二、对比例

[0077]

对比例1:

[0078]

1.1原料:相比实施例1,对比例1原料中未使用钙基材料。

[0079]

1.2制备方法:同实施例1。

[0080]

对比例2:

[0081]

2.1原料:相比实施例2,对比例2原料中未水玻璃。

[0082]

2.2制备方法:同实施例2。

[0083]

对比例3:

[0084]

3.1原料:相比实施例3,对比例3原料中未使用羟丙基甲基纤维素醚或十二烷基二甲基氧化胺。

[0085]

3.2制备方法:同实施例3。

[0086]

对比例4:

[0087]

4.1原料:同实施例4。

[0088]

4.2制备方法:相比实施例4,对比例4未进行二氧化碳矿化养护。

[0089]

s1:将钢渣和矿渣进行球磨,按配比准备各原料,水料比为0.41;

[0090]

s2:将钢渣、矿渣、硅酸盐水泥、赤泥、钙基材料、石膏、减水剂和激发剂分别加入到搅拌机中,加入水,在搅拌机中搅拌5min均匀混合;

[0091]

s3:将发泡剂、稳泡剂和水依次加入发泡机中,搅拌5min混合均匀,再由发泡机生产出稳定、微细的均匀泡沫;

[0092]

s4:将所制备的泡沫按泡沫混凝土设计容重加入浆料中,低速混合均匀并搅拌5min,即得到均质的泡沫混凝土浆料;

[0093]

s5:将以上所得到的泡沫混凝土浆料浇筑于模具中,55℃养护8h后拆模,干燥后即得到高活性钙基碳吸收的泡沫混凝土。

[0094]

四、试验例

[0095]

对实施例1~实施例4和对比例1~对比例4中制备的泡沫混凝土进行性能测试:

[0096]

将上述实施例和对比例中步骤s4制备的泡沫混泥土拆模后的试块置于碳化反应釜中,碳化反应釜中保持50%的相对湿度,二氧化碳浓度为22~28%,气体压力保持0.1~3mpa;

[0097]

上述二氧化碳矿化养护过程分为三个阶段:第一阶段碳化反应釜中相对湿度不小于90 份,气体压力不超过0.3mpa,养护时长不小于2h;第二阶段碳化反应釜中相对湿度不小于 70份,气体压力不超过1.8mpa,养护时长为不小于3h;第三阶段碳化反应釜中相对湿度不小于50份,气体压力不小于2.5mpa,养护时长为不小于3h。

[0098]

测试结果,如下表5所示:

[0099]

表5性能测试结果

[0100]

序号抗压强度mpa容量kg/m3导热系数w/(m

·

k)体积吸水率%co2吸收量kg/m3实施例15.16580.145.598.3实施例25.96860.155.4113.2实施例36.36960.165.1106.8实施例46.57060.134.8135.7对比例12.95560.108.618.5对比例23.66260.137.346.3对比例34.56560.156.563.5对比例44.86760.155.875.6

[0101]

从材料组成角度,本发明利用大宗工业固废,如钢渣、矿渣、赤泥等,因其中cao+sio2含量高达65%,在碱性条件其活性被激发,具有较好的胶凝性,且含ca矿物可与co2反应。故本发明制备的泡沫混凝土中工业固废用量较高,达到60~70wt.%,而水泥用量较低,仅为 20~30wt.%。水泥水化过程中所提供的碱性环境可促进钢渣等工业固废活性,促进泡沫混凝土早期强度发展。其他原材料用量为5~10wt.%,包含石膏、钙基材料和外加剂等。本发明所用石膏为脱硫石膏、磷石膏等工业副产品,主要是调节水化过程,并提升后期性能。本发明所用钙基材料主要为石灰或电石渣等,主要是提升早期性能。本发明所用外加剂为发泡剂、减水剂、增强剂和稳泡剂,主要是提升泡沫的稳定性,促进泡沫混凝土力学性

能和稳定性。

[0102]

从泡沫混凝土结构角度,其最大特点即为容重低、强度高,符合标准。本发明主要是通过胶凝材料水化反应在初期阶段形成c-s-h凝胶、钙矾石等而产生一定的强度。其中,在胶凝材料水化反应过程中,水化产物还有大量的ca(oh)2和未水化的矿物相。随着浆料的持续水化硬化,泡沫稳定存在于浆料中,进而形成一种多孔结构。

[0103]

从泡沫混凝土养护工艺角度,本发明初始阶段(4~8h)采用蒸汽养护方式,通过胶凝材料水化反应形成c-s-h凝胶和钙矾石等矿物产生一定的强度。基于前期常规养护形成的坯体,随后进行二氧化碳矿化养护。在此过程中,胶凝材料水化产物ca(oh)2与co2反应形成方解石等矿物,进一步填充c-s-h凝胶、钙矾石及未反应等矿物间的孔隙,形成致密的结构,从而在短时间内达到力学性能的提升。采用常规养护和碳化养护结合可以实现能耗降低、二氧化碳的永久固化封存以及资源的有效利用。

[0104]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1