一种外场促进缩聚非水沉淀工艺制备钛酸钡基陶瓷粉的方法

1.本发明属于无机材料制备技术领域,具体涉及到一种外场促进缩聚非水沉淀工艺制备钛酸钡基陶瓷粉的方法。

背景技术:

2.钛酸钡陶瓷具有介电常数高、介电损耗低、电阻率大、耐压强度高、工作温度范围宽、机电耦合系数高、化学催化和绝缘性能优异等特性,广泛用于制备多层陶瓷电容器(mlcc)、热敏电阻器(ptcr)、电光器件和动态随机存储器(fram)等。相对其他无铅压电陶瓷而言,钛酸钡陶瓷还具有化学性质稳定、制备方法简单、生产成本低等特性,是电子功能陶瓷器件的基础原料和使用最广泛的材料,因此被誉为“电子工业的支柱”。在实际应用中,一般通过对钛酸钡掺杂或将其与其他材料复合制得钛酸钡基陶瓷的方法,以提高其介电常数和介温稳定性,进而满足电子工业高精度、高可靠性、大容量和小型化的要求。钛酸钡基陶瓷在铁电、压电和热释电等方面优异的性能使其成为高性能电子陶瓷的首选,在谐振器、滤波器、传感器、驱动器、换能器、蜂鸣器、稳压器、热敏电阻、介质放大器、电光显示板、脉冲发生器、电子点火器、平行板电容器等电子器件制备方面有广泛的应用,遍及日常生活、电子科技、能源开发、污染物处理、工农业生产、医疗卫生、科学研究、军事国防以及航空航天等领域。可见,钛酸钡基陶瓷是应用于广泛领域、高端器件的核心材料,且其性能的好坏直接影响着高端器件和广泛领域的发展。优质钛酸钡基陶瓷超细粉体的制备是获得高性能钛酸钡基陶瓷的前提和基础。随着电子元器件向小型化、轻量化、薄型化、多功能化、高可靠性和超大容量等方向的发展,对高纯、超细、高分散钛酸钡粉体的要求越来越迫切。

3.目前,制备钛酸钡基陶瓷粉体的最主要方法为固相法。这种方法的优点在于设备简单,操作方便,工艺成熟,原料成本低,适于批量生产。但其不足之处也显而易见,表现在合成温度高、纯度低、颗粒粗、均匀性和颗粒大小难以得到有效的控制,导致材料的性能较差且不稳定。而且固相法制备的钛酸钡基陶瓷粉体往往需粉碎、球磨等后处理来改善颗粒形貌和性能,后处理工艺复杂。为了克服高温固相法不足,研究者们采用了多种方法来制备钛酸钡基陶瓷粉体,如水解溶胶-凝胶法、水系沉淀法、水热法、高能球磨法、自蔓延合成法、燃烧合成法、非水解溶胶-凝胶法。虽然这些方法不同程度降低了钛酸钡基陶瓷粉体合成温度,减小了颗粒尺寸。但在粉体的纯度、分散性、颗粒大小调控、控制要求和制备成本的综合控制上,这些方法仍显得捉襟见肘。

技术实现要素:

4.本发明要解决的技术问题是提供一种性能稳定、操作方便、成本低廉的钛酸钡基陶瓷粉的制备方法。

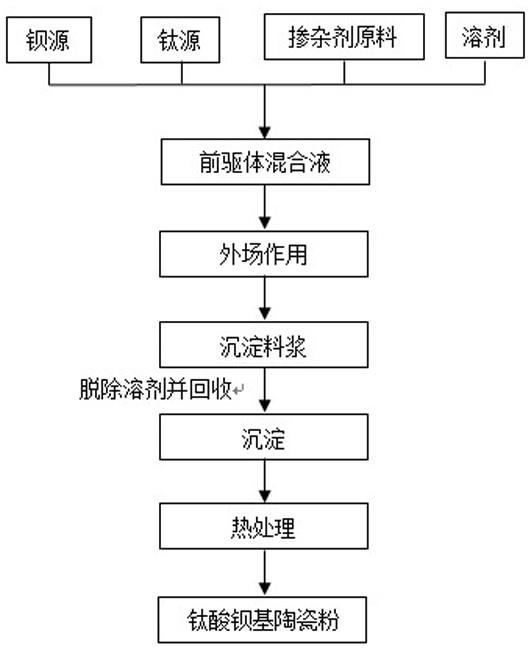

5.为解决以上技术问题,本发明的技术方案是:一种外场促进缩聚非水沉淀工艺制备钛酸钡基陶瓷粉的方法,其特征在于包括如下步骤:步骤一:将钡源、钛源和掺杂剂原料加入非水溶剂中,混合制得前驱体混合液;步

骤二:借助外场方式促进步骤一前驱体混合液通过沉淀反应得到沉淀浆料;步骤三:步骤二沉淀浆料经脱除回收溶剂和干燥后得到干沉淀料,再经研磨和煅烧得到钛酸钡基陶瓷粉。

6.所述步骤一中的钡源为乙酸钡、碳酸钡、乙醇钡、氯化钡中的一种;钛源为钛酸丁酯、钛酸乙酯、钛酸异丙酯、四氯化钛中的一种;掺杂剂原料包括锶、钙、锌、钠、钾、锰、镍、铋、钴、铁、铈、镧、锆、锡、铌、铒、钐、铕、镝、铽、钪、镥的卤化物、低碳有机酸盐和醇盐中的一种或二种组合,非水溶剂为除甲醇外的醇类、醚类、苯类和卤代烷类溶剂中的一种。

7.所述外场种类包括微波、超声和辅助压力场。

8.所述超声处理频率为25khz、40khz、68khz,超声处理功率为500~2200w;超声处理时间为15~360min;所述微波处理功率为500~1350w、微波处理时间为2~60min;辅助压力场的压强为0.5~3.5mpa,温度为120~320℃。

9.所述步骤三中脱除回收的方式为离心、过滤、甩干、压滤、喷雾干燥中的一种。

10.所述煅烧工序的温度为550~1200℃。

11.本发明提出的外场促进缩聚非水沉淀工艺制备钛酸钡基陶瓷粉的方法,是一种在温和条件下简单可靠的合成方法,有机溶剂体系不仅可以避免水系沉淀法由于水的表面张力和缩聚造成的团聚,溶剂脱离回收再利用简单,与传统液相制备钛酸钡基陶瓷粉的方法对比,克服了水系造成的团聚和组分偏析,有效提高了粉体元素分布的均匀性,大大缩短了生产周期,降低了生产的能耗,具有工艺简单,合成温度低,控制要求低,制备周期短,绿色无污染等优良特点。

附图说明

12.图1为本发明的工艺流程图;图2为实施例1-4制备样品xrd图。

具体实施方式

13.下面结合附图和具体实施方式对本发明作进一步详细的说明。

14.实施例1按钡锶比为0.5:0.5称5.1084g乙酸钡,4.1142g乙酸锶加入到50 ml丙三醇中搅拌均匀,将14.1ml钛酸丁酯加入50 ml丙三醇中,随后将两者混合。采用微波(500w、30min)促进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

15.实施例2按钡锶比为0.6:0.4称4.7362g碳酸钡,3.2914g碳酸锶,加入到50 ml乙酸中搅拌均匀,将14.1ml钛酸丁酯加入50 ml乙酸中,随后将两者混合。采用超声(40khz,1000w,120min) 促进非水解缩聚反应至沉淀完全,通过过滤脱除并回收溶剂,对沉淀进行550 ℃热处理得到钛酸钡基陶瓷粉。

16.实施例3按钡锶比为0.7:0.3称5.8240g的氯化钡,3.1994g的氯化锶加入到50 ml乙二醇中搅拌均匀,将8.4ml四氯化钛加入50 ml乙二醇中,随后将两者混合。采用辅助压力场(125℃,0.5mpa) 促进非水解缩聚反应至沉淀完全,通过甩干脱除并回收溶剂,对沉淀进行900

℃热处理得到钛酸钡基陶瓷粉。

17.实施例4按钡锶比为0.8:0.2称5.8240g的氯化钡,1.6457 g碳酸锶,加入到50 ml丙酸中搅拌均匀,将8.4ml四氯化钛加入50 ml丙酸中,随后将两者混合。采用超声(25khz,2200w,15min) 促进非水解缩聚反应至沉淀完全,通过压滤脱除并回收溶剂,对沉淀进行1200 ℃热处理得到钛酸钡基陶瓷粉。

18.实施例5按钡锶比为0.5:0.5称5.1084g乙酸钡,4.1142g乙酸锶加入到50 ml丙三醇中搅拌均匀,将14.1ml钛酸丁酯加入50 ml丙三醇中,随后将两者混合。采用微波(1000w、20min)促进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

19.实施例6按钡锶比为0.7:0.3称5.8240g的氯化钡,3.1994g的氯化锶加入到50 ml乙醇中搅拌均匀,将8.4ml四氯化钛加入50 ml乙醇中,随后将两者混合。采用辅助压力场(235℃,2.0mpa) 促进非水解缩聚反应至沉淀完全,通过甩干脱除并回收溶剂,对沉淀进行800℃热处理得到钛酸钡基陶瓷粉。

20.实施例7按钡锶比为0.8:0.2称5.8240g的氯化钡,1.6457 g碳酸锶,加入到50 ml丙酸中搅拌均匀,将8.4ml四氯化钛加入50 ml丙酸中,随后将两者混合。采用超声(25khz,2200w,15min) 促进非水解缩聚反应至沉淀完全,通过压滤脱除并回收溶剂,对沉淀进行1200 ℃热处理得到钛酸钡基陶瓷粉。

21.实施例8按钡锶比为0.8:0.2称5.8240g的氯化钡,1.6457 g碳酸锶,加入到50 ml丙酸中搅拌均匀,将8.4ml四氯化钛加入50 ml丙酸中,随后将两者混合。采用超声(40khz,1100w,30min) 促进非水解缩聚反应至沉淀完全,通过压滤脱除并回收溶剂,对沉淀进行1200 ℃热处理得到钛酸钡基陶瓷粉。

22.实施例9称5.1084g乙酸钡,2.4685g乙酸锶,1.7682g氯化镍加入到50 ml正丁醚中搅拌均匀,将14.1ml钛酸丁酯加入50 ml正丁醚中,随后将两者混合。采用微波(1350w、2min)促进非水解缩聚反应至沉淀完全,通过喷雾干燥脱除并回收溶剂,对沉淀进行1150 ℃热处理得到钛酸钡基陶瓷粉。

23.实施例10称5.1084g乙酸钡,4.5262g乙酸锌加入到50 ml二甲苯中搅拌均匀,将7.1ml钛酸丁酯和6.5480g乙酸锆加入50 ml二甲苯中,随后将两者混合。采用辅助压力场(320℃,3.5mpa) 促进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

24.实施例11称5.1084g乙酸钡,1.6406g乙酸钠加入到50 ml二氯甲烷搅拌均匀,将7.1ml钛酸丁酯和7.2645g氯化铌加入50 ml二氯甲烷中,随后将两者混合。采用微波(500w、60min)促

进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

25.实施例12称5.1084g乙酸钡,12.3582g氯化铋加入到100 ml丙酸中搅拌均匀,将7.1ml钛酸丁酯和12.2104g氯化镝加入50ml丙酸中,随后将两者混合。采用超声(68khz、1100w,30min)促进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

26.实施例13称5.1084g乙酸钡,3.7028g乙酸锶和0.7582g氯化铕加入到100 ml甲酸中搅拌均匀,将7.1ml钛酸丁酯和10.8528g碳酸钐加入到50 ml甲酸,随后将两者混合。采用超声(25khz、500w,360min)促进非水解缩聚反应至沉淀完全,通过离心脱除并回收溶剂,对沉淀进行800 ℃热处理得到钛酸钡基陶瓷粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1