一种薄膜铌酸锂表面制备微纳器件的方法

1.本发明涉及微纳加工技术领域,具体涉及一种薄膜铌酸锂表面制备微纳器件的方法。

背景技术:

2.铌酸锂晶体是一种负单轴晶体,具有非中心对称性,有较宽的波长透过范围,约为350nm~5500nm,具有优良的压电、介电、铁电、电光、声光和非线性光学性能,是综合指标最好的铁电体材料,有着“光学硅”的称号。传统的铌酸锂体材料相关技术发展成熟,已经广泛应用在调制器、光纤陀螺、光纤传感等领域。而采用离子注入和晶圆键合技术制备的绝缘体上铌酸锂(lnoi)作为一种新的薄膜材料,具有单晶性能高、波导芯层与包层折射率差较大(约0.7左右),限光能力强,可做到微纳尺寸等优点,是用于开发大规模集成光电子器件的理想平台;目前,已有研究人员在lnoi基上分别实现了y分支光波导、电光调制器、微环谐振器和二次谐波发生器等。

3.目前基于传统体材料的铌酸锂基微纳器件主要采用基于扩散技术的质子交换和钛(ti)扩散两种方法制备,弱波导约束使得器件整体尺寸较大,不适用于目前的光子单片集成发展趋势。薄膜铌酸锂作为集成光学中最具潜力的材料之一,由于铌酸锂本身稳定的物化性质,采用干法刻蚀技术在其上直接制备微纳结构是较为困难的,而且干法刻蚀由于晶体内的锂(li)离子会与刻蚀气体中的氟(f)离子结合在表面生成氟化锂(lif),阻碍刻蚀继续的同时并造成刻蚀侧壁粗糙;而受限于异质材料间键合强度的影响,传统体材料的ti扩散制备方法所涉及的温度(高于1000℃)已经远超出薄膜铌酸锂所能承受的最高温度(~500℃);质子交换制备方法虽然在2015年由山东大学lutong cai等人成功在薄膜铌酸锂材料上对其验证了可行性,但其制备的光波导的折射率差依然较小(~0.149),且只能提升异常光的折射率,制备的微纳器件仅能支持一种偏振模式。其他的一些加工方法诸如离子注入辅助刻蚀、聚焦离子束、飞秒激光微加工结合聚焦离子束等,均需要额外的辅助工艺,会在一定程度上增加加工成本,且无法与传统的铌酸锂体材料加工工艺线相兼容。

4.湿法刻蚀作为半导体工艺常用的加工手段,早在1992年,laurell等人就验证了质子交换后的铌酸锂晶体能够被氢氟酸(hf)与硝酸(hno3)的混合溶液所刻蚀,随后二十多年,不少科研人员对铌酸锂材料的湿法腐蚀工艺进行了优化探索,目前也有较为成熟的理论体系作为支撑基础。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种薄膜铌酸锂表面制备微纳器件的方法。

6.本发明提供一种薄膜铌酸锂表面制备微纳器件的方法,包括:

7.对薄膜铌酸锂衬底进行清洗、烘干;

8.在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别形成铬膜,作为上表面的掩膜

和下表面的保护层;

9.将光刻板图形转移到上表面掩膜上;

10.将上表面带有光刻图形的薄膜铌酸锂衬底放入质子交换炉中进行质子交换;

11.将质子交换后的薄膜铌酸锂衬底冷却后,使用保护材料对衬底四周进行密封;

12.将密封后的薄膜铌酸锂衬底放入氢氟酸和硝酸的混合溶液中进行湿法刻蚀;

13.去除上表面的掩膜、下表面的保护层以及四周的密封,将衬底划片解理后使用化学机械抛光工艺进行端面处理。

14.作为本发明的进一步改进,所述在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别形成铬膜;包括:

15.采用磁控溅射在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别沉积铬膜;或,

16.采用电子束蒸发在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别蒸镀铬膜。

17.作为本发明的进一步改进,上、下表面铬膜的厚度为100~320nm。

18.作为本发明的进一步改进,所述将光刻板图形转移到上表面掩膜上,包括:

19.在薄膜铌酸锂衬底的上表面掩膜旋涂光刻胶;

20.对薄膜铌酸锂衬底经光刻、显影、坚膜工艺后,将光刻板图形转移到上表面掩膜上。

21.作为本发明的进一步改进,所述光刻包括电子束曝光和紫外曝光中的一种。

22.作为本发明的进一步改进,所述质子交换的质子源包括苯甲酸、焦磷酸、乙二酸或者其混合酸的熔融溶液,所述质子交换的交换温度为200℃~250℃。

23.作为本发明的进一步改进,所述保护材料为抗氢氟酸和硝酸腐蚀的材料,包括氟脂或石蜡。

24.作为本发明的进一步改进,所述氢氟酸与硝酸的溶液体积比为1:2,所述湿法刻蚀的刻蚀深度不超过质子交换深度。

25.作为本发明的进一步改进,所述化学机械抛光包括粗磨、细磨及抛光,研磨液和抛光液分别为al2o3研磨液和sio2研磨液。

26.作为本发明的进一步改进,微纳器件的尺寸为亚微米量级。

27.与现有技术相比,本发明的有益效果为:

28.本发明采用质子交换工艺结合湿法工艺对薄膜铌酸锂材料进行刻蚀制备微纳器件,可大大加快铌酸锂的刻蚀速率,得到性能优异、表面粗糙度低的薄膜铌酸锂基微纳器件;同时,由于没有任何复杂工艺的额外引入,可以直接与现有的铌酸锂体材料加工工艺线相兼容。

附图说明

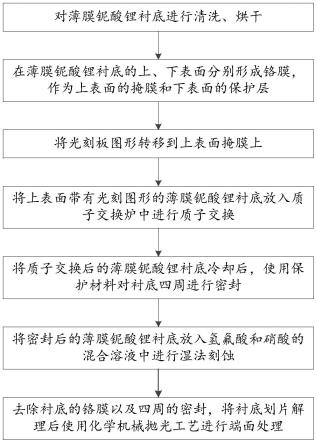

29.图1为本发明一种实施例公开的薄膜铌酸锂表面制备微纳器件的方法的流程图;

30.图2为本发明一种实施例公开的薄膜铌酸锂表面制备微纳器件的方法的工艺图;

31.图3为本发明一种实施例公开的薄膜铌酸锂衬底利用质子交换后湿法腐蚀制备方法制备脊性光波导的剖面电子扫描镜(sem)图;

32.图4为本发明一种实施例公开的薄膜铌酸锂衬底利用质子交换后湿法腐蚀制备方法制备脊性光波导的原子力扫描镜(afm)图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.下面结合附图对本发明做进一步的详细描述:

35.如图1、2所示,本发明提供一种薄膜铌酸锂表面制备微纳器件的方法,包括:

36.步骤1、对薄膜铌酸锂衬底进行清洗、烘干;

37.其中,

38.薄膜铌酸锂衬底的底层支撑层为si或ln层、中间绝缘层为sio2层、顶层为ln层;

39.薄膜铌酸锂衬底的清洗、烘干方法,包括:先使用配置的玻璃洗液浸泡,而后依次在丙酮溶液、乙醇溶液、双氧水中水浴,最后在去离子水下冲洗干净,吹干自然冷却。

40.步骤2、在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别形成铬膜,作为上表面的掩膜和下表面的保护层,如图2中(a)所示;

41.其中,

42.在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别形成铬膜;包括:采用磁控溅射在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别沉积铬膜;或,采用电子束蒸发在清洗、烘干后的薄膜铌酸锂衬底的上、下表面分别蒸镀铬膜。进一步,上、下表面铬膜的厚度为100~320nm;进一步,磁控溅射工艺金属粘附性优于电子束蒸发。

43.步骤3、将光刻板图形转移到上表面掩膜上,如图2中(b)~(e)所示;

44.具体包括:

45.在薄膜铌酸锂衬底的上表面掩膜旋涂光刻胶,对薄膜铌酸锂衬底经光刻、显影、坚膜等工艺后,将光刻板图形转移到上表面掩膜上。进一步,光刻包括电子束曝光、紫外曝光和和普通光刻中的一种;一般来说,光子集成设计中由于器件特征尺寸较小,多采用电子束曝光。

46.步骤4、将上表面带有光刻图形的薄膜铌酸锂衬底放入苯质子交换炉中进行质子交换,如图2中(f)所示;

47.其中,

48.质子交换的质子源包括苯甲酸、焦磷酸、乙二酸、苯甲酸锂或者其混合的熔融溶液,质子交换的交换温度为200℃~250℃。

49.步骤5、将质子交换后的薄膜铌酸锂衬底冷却后,使用保护材料对衬底四周进行密封;

50.其中,

51.质子交换后的薄膜铌酸锂衬底自然冷却后使用抗氢氟酸和硝酸腐蚀的保护材料对衬底四周进行保护处理,避免在湿法腐蚀时对衬底中埋氧层sio2钻蚀破坏;进一步,保护材料包括氟脂和石蜡中的一种。

52.步骤6、将密封后的薄膜铌酸锂衬底放入氢氟酸和硝酸的混合溶液中根据器件设计进行湿法刻蚀,如图2中(g)所示;

53.其中,

54.氢氟酸与硝酸的质量比为1:2,湿法刻蚀的刻蚀深度不超过质子交换深度;进一步,在刻蚀过程中可辅助采用加温、超声等工艺加快腐蚀效率。

55.步骤7、去除上表面的掩膜、下表面的保护层以及四周的密封,将衬底划片解理后使用化学机械抛光工艺进行端面处理,如图2中(h)所示;

56.其中,

57.化学机械抛光包括粗磨、细磨及抛光,研磨液和抛光液分别为al2o3研磨液和sio2研磨液,微纳器件的尺寸为亚微米量级。

58.实施例1

59.选择x-切lnoi衬底基片,其结构为底层支撑层位500μm的si层、中间绝缘层为2μm厚的sio2层、顶层为500nm厚的ln层,利用绝缘层sio2层和ln层的较大折射率差对波导芯层的传输光进行强有力的限制。

60.一种在薄膜铌酸锂表面制备微纳器件的方法,包括:

61.s11、对薄膜铌酸锂衬底进行清洗、烘干;具体步骤为:先使用配置的玻璃洗液浸泡10分钟,接着分别在丙酮溶液中60℃水浴10分钟、乙醇溶液中80℃水浴10分钟,然后置于双氧水中80℃水浴10分钟,最后在去离子水下冲洗干净,吹干自然冷却;

62.s12、采用磁控溅射先在衬底下表面沉积厚度为100nm的金属铬膜作为保护膜,再在衬底上表面沉积厚度为280nm厚的金属铬膜作为掩膜;

63.s13、在合适的转速下在衬底表面均匀旋涂hsq fox-16光刻胶,再利用电子束曝光机,在适当的加速电压和束流大小下,对衬底进行曝光、显影、坚膜,将设计的光刻板图形转移到衬底上表面的金属掩膜上;

64.s14、将衬底放入熔融的苯甲酸溶液中,在240℃的温度下根据所设计的器件深度进行质子交换后取出自然冷却;

65.s15、将衬底置于热板上,在特定的夹具下使用石蜡把衬底四周进行密封,保护薄膜铌酸锂衬底中间的掩埋的sio2层;

66.s16、将薄膜铌酸锂衬底置于比例为1:2的氢氟酸和硝酸的混合熔液中,根据所需要的刻蚀深度进行湿法腐蚀;

67.s17、将衬底上、下表面的金属铬膜用铬腐蚀液去除,四周的石蜡用乙醇水浴去除,将其吹干后放入切割机中,按切割道位置对衬底进行划片解理,然后使用al2o3和sio2研磨液进行端面处理,最终得到所需的光学结构芯片。

68.实施例2

69.选择z-切lnoi衬底基片,其结构为底层支撑层位500μm的si层、中间绝缘层为2μm厚的sio2层、顶层为400nm厚的ln层。利用绝缘层sio2层和ln层的较大折射率差对波导芯层的传输光进行强有力的限制。

70.一种在薄膜铌酸锂表面制备微纳器件的方法,包括:

71.s21、对薄膜铌酸锂衬底进行清洗、烘干;具体步骤为:先使用配置的玻璃洗液浸泡10分钟,接着分别在丙酮溶液中60℃水浴10分钟、乙醇溶液中80℃水浴10分钟,然后置于双氧水中80℃水浴10分钟,最后在去离子水下冲洗干净,吹干自然冷却;

72.s22、采用电子束蒸发技术先在衬底下表面蒸镀厚度为100nm的金属铬膜作为保护膜,再在衬底上表面蒸镀厚度为280nm厚的金属铬膜作为掩膜;

73.s23、在合适的转速下在衬底表面均匀旋涂az5214光刻胶,再利用紫外曝光机,在适当的曝光时间下,对衬底进行曝光、显影、坚膜等工艺,将设计的光刻板图形转移到衬底上表面的金属掩膜上;

74.s24、将衬底放入熔融的苯甲酸/苯甲酸锂溶液中,在240℃的温度下根据所设计的器件深度进行质子交换后取出自然冷却;

75.s25、将衬底置于热板上,在特定的夹具下使用氟脂把衬底四周进行密封,保护薄膜铌酸锂衬底中间的掩埋的sio2层;

76.s26、将底面和四周边缘做了保护的薄膜铌酸锂衬底置于比例为1:2的氢氟酸和硝酸的混合熔液中,根据所需要的刻蚀深度进行湿法腐蚀,必要时可选择水浴加热达到增加腐蚀速率的目的;

77.s27、将衬底上、下表面的金属铬膜用铬腐蚀液去除,四周的氟脂用丙酮、乙醇水浴去除,将其吹干后放入切割机中,按切割道位置对衬底进行划片解理,然后使用al2o3和sio2研磨液进行端面处理,最终得到所需的光学结构芯片。

78.本发明提供一种基于上述方法制备的脊性光波导,脊性光波导的剖面电子扫描镜(sem)图如图3所示,原子力扫描镜(afm)图如图4所示。

79.本发明的优点为:

80.本发明采用质子交换工艺结合湿法工艺对薄膜铌酸锂材料进行刻蚀制备微纳器件,可大大加快铌酸锂的刻蚀速率,得到性能优异、表面粗糙度低的薄膜铌酸锂基微纳器件;同时,由于没有任何复杂工艺的额外引入,可以直接与现有的铌酸锂体材料加工工艺线相兼容。

81.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1