一种降低单晶硅位错密度的方法

1.本发明属于光伏太阳能电池技术领域,涉及一种通过热处理降低单晶硅位错密度的方法。

背景技术:

2.随着科技的不断发展和进步,现代社会对能源的消耗和需求日益增加。光伏发电作为目前应用最广泛的绿色、可再生能源形式之一,日益受到全球的重视和大力推广。光伏市场的发展离不开低成本高质量晶体硅材料的不断进步。单晶硅片作为光伏发电基础材料的一种,有着广泛的市场需求。单晶硅棒生长过程中,籽晶位错的延伸、热冲击或热应力以及机械应力等原因都可能在晶体中引入位错。

3.位错是晶体硅的一种主要缺陷,对晶体的性能具有很大影响。首先,位错会导致晶格畸变的产生,在硅晶格中产生应力场,导致硅在禁带中引入能级,改变半导体的能带结构,从而影响少数载流子的寿命、迁移率以及p-n结的性能,直接导致太阳能电池的光电转换效率的降低和生产成本的增加[v. kveder, m. kittler, w. schroter. recombination activity of contaminated dislocations in silicon: aelectron-beam-induced current contrast behavior [j]. physical review b condensed matter, 2001, 63:115208-1

–

115208-11;m. kittler, x. yu, o.f. vyvenko, m. birkholz, w. seifert, m. reiche, t. wilhelm, t. arguirov, a. wolff, w. fritzsche, m. seibt, self-organized pattern formation of biomolecules at silicon surfaces: intended application of a dislocation network [j]. materials science and engineering c,2006, 26: 902

ꢀ–ꢀ

910;i. capan, v. borjanovi

ć

, b. pivac,dislocation-related deep levels in carbon rich p-type polycrystalline silicon [j]. solar energy materials and solar cells,2007, 91:931

–

937;明亮,黄美玲,段金刚,王锋,黄少文,周浪,铸造单晶硅性能和应用分析[j].太阳能学报,2022,43(1):335

–

340.]。

[0004]

其次,单晶硅制备工艺中,籽晶与熔体表面接触时,会受到热冲击产生位错,然后这些位错会延伸至整个正在生长的单晶硅。为消除引晶过程中由于热冲击产生的位错, 往往采用dash缩颈生长技术,即在单晶放肩生长前,通过快速提升籽晶生长出一段具有一定长度的小直径(通常为2~4mm)缩颈晶体。单晶硅生长过程中,缩颈部位晶体支承单晶硅棒的全部重量。而具有较小直径的缩颈部位晶体在单晶生长期间可能发生断裂,单晶主体掉落,导致长晶失败、对设备造成损坏以及产生危险等情况。目前单晶硅制备工艺朝着超大重量化方向发展,在制取更大直径、更大重量的单晶硅时,必须采用更大的缩颈直径晶体,使其能够承受更大重量。考虑到无位错晶体的承重能力高于相同横截面半径的有位错晶体,减少籽晶以及缩颈晶体中的位错密度是提高缩颈晶体承重能力、制取更大直径、更大重量单晶硅的关键[程景柏, 屠海令, 周旗钢, 王敬, 常青, 张果虎, 方锋, 300 mm 硅单晶的缩颈生长及应力分析[j].稀有金属,2001, 25(4):266

–

268.]。

[0005]

基于以上两点,降低晶体硅中的位错是获得高品质晶体硅以及制取更大直径、更大重量单晶硅的关键影响因素之一,这也是目前一直在探讨和摸索的课题。目前而言,对位错的控制主要基于优化晶体制取工艺过程以及对晶体硅的热处理等方面。关于晶体制取工艺过程的优化和调整研究较多,较为成熟。相关文章和专利也比较多。如专利申请《硅单晶颈部内消除位错的方法》(cn1148103a)、《一种降低单晶硅位错的方法》(cn101935871a)和《铸锭过程中减少硅锭内部晶体的位错的方法》(cn103305924a),均是通过优化制取过程中的工艺来减少晶体硅中的位错。热处理作为一种能有效降低晶体材料中位错密度的方法,被广泛应用于多晶硅[k.hartman,m.bertoni,j.serdy,t.buonassisi,dislocationdensityreductioninmulticrystallinesiliconsolarcellmaterialbyhightemperatureannealing[j].appliedphysicsletter,2008,93(12):122108-1

–

122108-3.],如徐华毕等人研究结果表明,在1100℃至1400℃对多晶硅进行退火处理后,位错密度随退火温度的升高而减小[徐华毕,洪瑞江,沈辉,高温退火对物理提纯多晶硅位错密度及其电学性能的影响[j].科学通报,2010,55(24):2422

–

2426.]。辛超等人也通过研究发现,当退火温度在1320℃及以上时,硅片的位错密度明显降低[辛超,周剑,周潘兵,魏秀琴,周浪,张运锋,张美霞,高温退火对铸造多晶硅片中位错密度的影响[j].半导体技术,2011,36(5):378

–

381.]。

[0006]

对于单晶硅而言,也可以通过热处理减少晶体中的位错。现有技术中大多是拉制单晶硅后不出单晶炉,直接进行高温退火,就是所谓的炉内高温退火。另一种是常规热处理,即把生产得到的单晶硅置于退火炉中在一定温度下进行保温。通过常规热处理降低单晶硅的位错密度,现有技术较多关注的是热处理过程中位错滑移机理问题,比如退火过程中不同气氛(如氩气、氮气等)对位错移动的影响,或者是单晶硅中间隙氧尺寸和浓度等对位错滑移的影响等,而对热处理温度、时间等具体参数对位错消除效果的影响关注和报道较少[z.zeng,j.chen,y.zeng,x.ma,d.yang,immobilizationofdislocationsbyoxygenprecipitatesinczochralskisilicon:feasibilityofprecipitationstrengtheningmechanism[j],journalofcrystalgrowth,2011,324:93

–

97;苏文佳,李九龙,杨伟,李琛,王军锋,直拉法单晶硅中位错影响因素研究进展[j],硅酸盐学报,2021,49(4):723

–

735;徐嶺茂,高超,董鹏,赵建江,马向阳,杨德仁,单晶硅片中的位错在快速热处理过程中的滑移[j],物理学报,2013,62(16):168101-1

–

168101-5.]。此外,张永达在《硅单晶退火工艺研究》中公开了热处理过程中退火温度与位错的关系,以无位错单晶硅为研究对象,研究了热处理工艺对位错的产生的影响。结果表明,对于无位错单晶硅而言,当退火温度在900℃以下时,没有位错产生;当在900℃以上且发生冷热急变时,会导致位错的产生[张永达,硅单晶退火工艺研究,上海金属(有色分册),1981,2(4):64

–

71.]。但对于本身已存在位错的单晶硅在热处理过程中热处理工艺如升降温方式、保温温度和保温时间等对位错降低的影响并没有研究和涉及。因此,系统研究单晶硅在高温热处理过程中位错密度的降低具有重要意义。

技术实现要素:

[0007]

针对现有通过常规热处理技术降低单晶硅位错密度的研究相对有限和不足的问题,本发明提供一种通过热处理有效降低甚至消除单晶硅中位错的方法。

[0008]

本发明所采用的技术方案是:一种降低单晶硅位错密度的方法,按以下步骤进行:1)用金刚石线切割机切割单晶硅棒(直径20mm、《100》晶向),得厚度3mm的单晶硅片(直径20mm),超声清洗单晶硅片,得清洗后的单晶硅片;2)清洗后的单晶硅片置于真空炉或热处理气氛炉中,炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至900~1350℃,在900~1350℃保温1~8小时后,以不高于5.5℃/min的降温速率将炉内温度由900~1350℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0009]

在热处理炉热处理清洗后的单晶硅时,需通入保护气氛,该保护气氛是5n高纯氩气。

[0010]

热处理过程中采取分段升温和分段降温的原因是:避免升温、降温过程中尤其是高温阶段单晶硅由于受热不均(温度分布不均匀)而产生热应力,进而导致单晶硅内部产生新的位错,即位错增殖。

[0011]

本发明方法在900~1350℃温度下对大尺寸(直径20mm)单晶硅进行等温退火处理,可显著降低甚至消除单晶硅中的位错,因为在该高温范围内,晶体内部位错可以不受滑移面限制地移动(即滑移或交滑移),移动过程中一部分位错会迁移到硅片表面而消失,另一部分异号位错在晶体内相遇后则会发生湮灭而消失,从而使硅片的位错密度降低。该方法操作简单,退火处理的条件容易调控,对位错降低效果显著。

附图说明

[0012]

图1是未退火单晶硅片和在1100℃温度下退火1小时(实施例1)、3小时(实施例2)、6小时(实施例3)后单晶硅片的位错腐蚀坑光学显微照片。

[0013]

图2是在1250℃分别退火1小时、6小时后单晶硅片的位错腐蚀坑光学显微照片。

[0014]

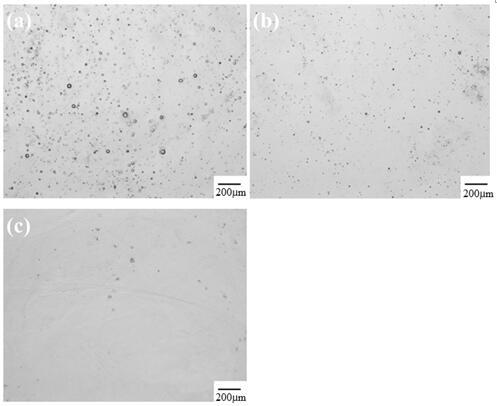

图3是在900℃分别退火6小时(a)和8小时以及在1350℃退火3小时后单晶硅片的位错腐蚀坑光学显微照片。

具体实施方式

[0015]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0016]

实施例1通过金刚石线切割机切割直径20mm的单晶硅棒,得到直径20mm、厚度3mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于真空炉中,炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1100℃,在1100℃保温1小时后,以5.5℃/min的降温速率将炉内温度由1100℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0017]

实施例2通过金刚石线切割机切割直径20mm的单晶硅棒,得到直径20mm、厚度3mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于真空炉中,炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1100℃,在1100℃保温3小时后,以5.5℃/min的降温速率将炉内温度由1100℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0018]

实施例3通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于真空炉中,炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1100℃,在1100℃保温6小时后,以5.5℃/min的降温速率将炉内温度由1100℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0019]

未退火单晶硅片表面和所有退火单晶硅片(实施例1~3)的表面均用不同型号的金刚砂依次细磨,然后用抛光液抛光腐蚀2~3min(抛光液由体积比为1︰3的氢氟酸和硝酸组成),去除硅片表面的研磨损伤层,之后置于希尔腐蚀液(希尔腐蚀液由体积比为1︰2的氢氟酸和质量分数33%的cro3水溶液组成)中腐蚀60分钟,制得四片样品;清洗、烘干样品。在光学显微镜下观察,观察统计硅片表面位错蚀坑的数量、分布等,研究热处理后硅片的位错变化情况。

[0020]

图1是未退火处理单晶硅片(图1a)以及在1100℃温度下分别保温1小时(图1b)、3小时(图1c)和6小时(图1d)后硅片表面位错腐蚀坑的光学显微照片。可以看出,对于未退火处理样品而言,表面位错腐蚀坑较多,在1100℃退火热处理过程中随着保温时间的增加,位错蚀坑数目明显减少,在经历6小时退火后,位错蚀坑数目极少,只能在个别区域观察到。图1充分说明通过退火处理能显著降低甚至消除单晶硅中的位错。

[0021]

实施例4通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度为3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于热处理炉中,热处理炉内通入保护气氛,将炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1250℃,在1250℃保温1小时后,以5.5℃/min的降温速率将炉内温度由1250℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0022]

实施例5通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度为3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于热处理炉中,热处理炉内通入保护气氛,将炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1250℃,在1250℃保温6小时后,以5.5℃/min的降温速率将炉内温度由1250℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0023]

实施例4和实施例5完成降低位错密度热处理后的单晶硅经细磨、抛光腐蚀、腐蚀,再清洗烘干,观察硅片表面位错蚀坑的数量、分布等,得图2所示的单晶硅片的位错腐蚀坑光学显微照片。实施例4处理后单晶硅的显微照片如图2a,实施例5处理后单晶硅的显微照片如图2b。

[0024]

实施例6通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度为3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于热处理炉中,热处理炉内通入保护气氛,将炉温在1小时内由室温升至900℃,在900℃保温6小时后,以5.5℃/min的降温速率将炉内温度由900℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0025]

实施例7通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度为3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于热处理炉中,热处理炉内通入保护气氛,将炉温在1小时内由室温升至900℃,在900℃保温8小时后,以5.5℃/min的降温速率将炉内温度由900℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0026]

实施例8通过金刚石线切割机切割直径20 mm的单晶硅棒,得直径20mm、厚度为3 mm的单晶硅片。超声清洗单晶硅,得清洗后的单晶硅;清洗后的单晶硅置于热处理炉中,热处理炉内通入保护气氛,将炉温在1小时内由室温升至800℃,而后再将炉温在1小时内由800℃升至1350℃,在1350℃保温3小时后,以5.5℃/min的降温速率将炉内温度由1350℃降至750℃,之后断电,随炉自然冷却至室温,完成降低单晶硅位错密度的热处理。

[0027]

实施例6、实施例7和实施例8完成降低位错密度热处理后的单晶硅经细磨、抛光腐蚀、腐蚀,再清洗烘干,观察硅片表面位错蚀坑的数量、分布等,得图3所示的单晶硅片的位错腐蚀坑光学显微照片。实施例6处理后单晶硅的显微照片如图3a,实施例7处理后单晶硅的显微照片如图3b,实施例8处理后单晶硅的显微照片如图3c。

[0028]

从图2和图3可以看出,在不同温度下进行退火热处理后,与未退火单晶硅相比,位错蚀坑数目均有所减少。且每一个温度下,位错蚀坑数目随退火时间的增加进一步减少。此外,退火温度越高,相同退火时间内位错蚀坑的减少越明显。

[0029]

本发明方法以直径20mm的单晶硅为例,结果表明本发明方法可显著降低甚至消除单晶硅中的位错。理论上而言,本发明方法不仅能用于降低直径20mm单晶硅中的位错,该方法也可应用于直径3~310mm单晶硅中位错的有效降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1