一种高性能混凝土及其制备方法与流程

1.本发明属于混凝土制备技术领域,具体涉及一种高性能混凝土及其制备方法。

背景技术:

2.混凝土通常作为主要建筑材料,它具有易成型、能耗低、耐久性好、经济实用以及与钢材结合可制成各种承重机构的优点,是当代最主要的土木工程材料之一。它是由胶凝材料,颗粒状集料(也称为骨料),水,以及必要时加入的外加剂和掺合料按一定比例配制,经均匀搅拌,密实成型,养护硬化而成的一种人工石材。混凝土具有原料丰富,价格低廉,生产工艺简单的特点,因而使其用量越来越大。同时混凝土还具有抗压强度高,耐久性好,强度等级范围宽等特点。这些特点使其使用范围十分广泛,不仅在各种土木工程中使用,就是造船业,机械工业,海洋的开发,地热工程等,混凝土也是重要的材料。随着现在对混泥土的使用要求越来越高,传统领域的混泥土已经不能满足要求,而现有的混凝土存在耐久性较差,抗拉强度低,受拉时变形能力差,容易开裂的问题。因此,亟需开发一种具有优异机械强度,抗裂能力强的高性能混凝土。

技术实现要素:

3.针对现有技术中的上述不足,本发明提供一种高性能混凝土及其制备方法,本发明制备得到的高性能混凝土可有效解决现有混凝土容易开裂、稳定性耐久性不足的问题。

4.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

5.一种高性能混凝土,包括以下重量份的组分:

6.胶凝材料50~60份、硫酸钠10~15份、减水剂5~10份、改性外加剂20~50份、木质素5~10份、水泥80~150份和水60~100份。

7.进一步地,包括以下重量份的组分:

8.胶凝材料55份、硫酸钠15份、减水剂5份、改性外加剂20份、木质素5份、水泥100份和水70份。

9.进一步地,胶凝材料包括以下重量份的组分:粉煤灰10~15份、云母粉5~10份,以及活化沸石5~10份。

10.进一步地,胶凝材料包括以下重量份的组分:粉煤灰15份、云母粉10份,以及活化沸石10份。

11.进一步地,活化沸石的制备方法如下:

12.将沸石置于温度为100~300℃煅烧1~2h后,加入为其质量0.1~1wt%的强碱,继续煅烧1~3h后粉碎即可。

13.进一步地,强碱为氢氧化钠、氢氧化钙或石灰石。

14.进一步地,改性外加剂的制备方法为:

15.将甲基纤维素、硬脂酸锌和纳米二氧化硅以重量比为0.1~1:0.5~1:1~2的比例混合,然后搅拌均匀即可。

16.进一步地,甲基纤维素、硬脂酸锌和纳米二氧化硅的重量比为0.5:0.5:2。

17.进一步地,减水剂为聚羧酸减水剂。

18.进一步地,水泥为硅酸盐水泥。

19.上述高性能混凝土的制备方法,按配比将各组分混合均匀即可。

20.本发明的有益效果:

21.本发明配方中加入聚羧酸减水剂,并以粉煤灰、云母粉和活化沸石作为胶凝材料,云母粉可以相对填充较大的水泥颗粒的孔隙,减少孔隙的体积,使混凝土更加密实,大大提高混凝土的需久性。云母粉中主要有sio2,把云母粉加到混凝土中后,遇水部分小颗粒迅速溶解,溶液中的sio2和游离的ca形成附着层,最终生成水泥水化产生的ca(oh),从而生成c-s-h凝胶,大大提高混凝土的强度。另外,醚类外加剂具有扩散性好、含气量低的优点,使得到的混凝土流动性大。在混凝土中掺加粉煤灰节约了大量的水泥和细骨料;减少了用水量;改善了混凝土拌和物的和易性;增强混凝土的可泵性;减少了混凝土的徐变;减少水化热、热能膨胀性;提高混凝土抗渗能力,抗裂能力。

22.通过煅烧后可以充分活化沸石,加入强碱一起熔融煅烧后,可以改变沸石的化学形态,使其耐碱且更容易粉碎成微粉末,加入到混凝土中作为成核剂,可以提高混凝土结晶性能,同时碱融后其表面丰富的电荷作用,可以与云母粉相配合,作为补充,改善混凝土水化性能,可以进一步地破坏混凝土中的自身絮凝过程,同时可以降低混凝土的酸性,保证混凝土的钢筋不易被腐蚀,并且其本身具有高强度和韧性。此外,碱融煅烧沸石还具有较强的吸水性,可以作为聚羧酸减少剂的一种补充,从而增强外加剂的减水性。

23.本技术以甲基纤维素、硬脂酸锌和纳米二氧化硅一同作为改性外加剂使用,甲基纤维素具有热胶凝性质,而硬脂酸锌则是具有很好的吸水性,且可作为润滑剂使用,增强体系中各成分的分散性。再与纳米二氧化硅复配后,能够在水泥水化期间起到微晶核的作用,加速水泥的水化进程,同时部分微颗粒填充在粉体空隙内,优化粉体级配,起到微观密实填充作用,从而在胶凝材料用量不变时提高混凝土强度,或在降低胶凝材料用量时混凝土强度不降低。

具体实施方式

24.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

25.实施例1

26.一种高性能混凝土,包括以下重量份的组分:

27.胶凝材料55份、硫酸钠15份、聚羧酸减水剂5份、改性外加剂20份、木质素5份、水泥100份和水70份。

28.其中,胶凝材料包括以下重量份的组分:粉煤灰15份、云母粉10份,以及活化沸石10份。

29.活化沸石的制备方法如下:将沸石置于温度为300℃煅烧2h后,加入为其质量0.5wt%的强碱,继续煅烧1.5h后粉碎即可。

30.改性外加剂的制备方法为:

31.将甲基纤维素、硬脂酸锌和纳米二氧化硅以重量比为0.5:0.5:2的比例混合,然后搅拌均匀即可。

32.上述高性能混凝土的制备方法为:

33.按配比将各组分混合均匀即可。

34.实施例2

35.一种高性能混凝土,包括以下重量份的组分:

36.胶凝材料50份、硫酸钠10份、聚羧酸减水剂5份、改性外加剂20份、木质素5份、水泥80份和水60份。

37.其中,胶凝材料包括以下重量份的组分:粉煤灰10份、云母粉5份,以及活化沸石5份。

38.活化沸石的制备方法如下:

39.将沸石置于温度为300℃煅烧2h后,加入为其质量0.1wt%的强碱,继续煅烧1h后粉碎即可。

40.改性外加剂的制备方法为:

41.将甲基纤维素、硬脂酸锌和纳米二氧化硅以重量比为0.1:0.5:1的比例混合,然后搅拌均匀即可。

42.上述高性能混凝土的制备方法为:

43.按配比将各组分混合均匀即可。

44.实施例3

45.一种高性能混凝土,包括以下重量份的组分:

46.胶凝材料60份、硫酸钠15份、聚羧酸减水剂10份、改性外加剂50份、木质素10份、水泥150份和水100份。

47.其中,胶凝材料包括以下重量份的组分:粉煤灰15份、云母粉10份,以及活化沸石10份。

48.活化沸石的制备方法如下:

49.将沸石置于温度为300℃煅烧2h后,加入为其质量1wt%的强碱,继续煅烧3h后粉碎即可。

50.改性外加剂的制备方法为:

51.将甲基纤维素、硬脂酸锌和纳米二氧化硅以重量比为1:1:2的比例混合,然后搅拌均匀即可。

52.上述高性能混凝土的制备方法为:

53.按配比将各组分混合均匀即可。

54.对比例1

55.与实施例1相比,将胶凝材料中的活化沸石和云母粉替换为硅灰,其余过程与实施例1相同。

56.对比例2

57.与实施例1相比,将改性外加剂替换为纳米二氧化硅和矿渣,其余过程与实施例1相同。

58.对比例3

59.与实施例1相比,将改性外加剂替换为纳米二氧化硅和矿渣,并将胶凝材料的用量提升至100份,其余过程与实施例1相同。

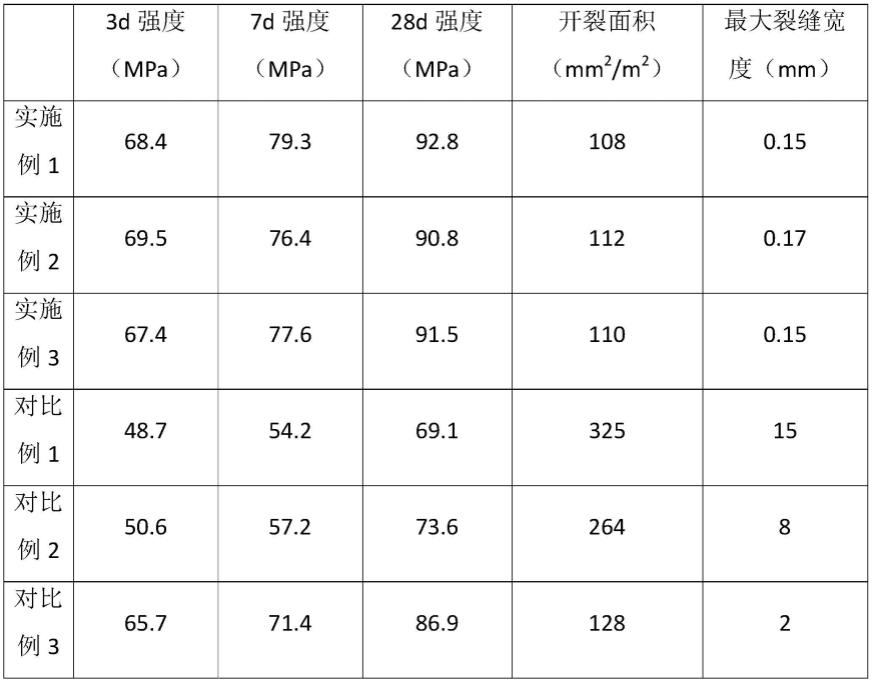

60.分别检测本发明实施例1~3和对比例1~3制备得到的混凝土的3d、7d和28d抗压强度,并进行平板开裂实验检测其抗裂性能,具体结果如表1所示。

61.表1混凝土性能

[0062][0063]

根据表1数据可知,本技术实施例1~3制备得到的混凝土在抗压强度和抗裂性能上显著优于对比例1~3,表明其具有优异的稳定性。

[0064]

对比例1中更改了胶凝材料的配方,将活化沸石和云母粉替换为了硅灰,可以看出,不论是抗压强度还是裂缝宽度均无法与实施例1~3进行比较,且也明显差于对比例2和对比例3。

[0065]

对比例2中将改性外加剂替换为纳米二氧化硅和矿渣,制备得到的混凝土的抗压强度和裂缝缝隙均优于对比例1,由此可知,配方中胶凝材料对混凝土性能的影响度要大于改性外加剂。

[0066]

而在对比例3中,不仅更改了改姓外加剂,同时增加了胶凝材料的用量,可以看出,抗压强度和裂缝的缝隙大小均得到了显著的改善,与本技术效果相差无几,可见,如若想要达到与本技术相近的技术效果,在改变了改性外加剂的前提下,需额外增加胶凝材料的用量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1