一种利用固相反应制备纳米氟化锂的方法

1.本发明涉及材料制备技术领域,具体涉及一种利用固相反应制备纳米氟化锂的方法。

背景技术:

2.氟化锂(lif),白色粉末状物质,一种稳定的氟化物,被广泛用于热敏发光剂量计、色中心激光器、紫外的光学窗口、合成催化以及锂离子电池等领域。将颗粒尺寸减小到纳米尺度可以导致物理性质的改变,这可能是氟化锂在某些应用中的先决条件。例如,sun等人(nano letters,2016,16(2):1497-1501)利用纳米级的氟化锂和钴合成了金属氟化物阴极材料,具有高稳定性和与常规溶剂、粘合剂和现有电池加工条件的良好相容性,但这些材料只有在氟化锂粒子的尺寸足够小时才表现出电化学活性。随着科学领域对氟化锂晶粒的尺寸要求越来越高,探索一种简单可量化生产的方法也是非常必要的。

3.目前研究了各种各样的合成方法来制备氟化锂颗粒。于剑昆(无机盐工业,2011,43(5):15-17)介绍高纯氟化锂的合成工艺进展,根据合成高纯lif时是否对原料进行提纯及提纯的方式,高纯lif的合成可分为直接合成法、离子交换法和溶剂萃取法,直接合成法又分为干法和湿法。但这些合成方法存在一些共同的问题,如产率低、耗能高、时间久、前驱体含毒或者腐蚀性物质等问题。因此,通过一种成本低、操作简单的方法制备纳米级氟化锂是目前本领域研究人员所追求的目标。rasoul等人(chemical engineering communications,2007,194(8):1022-1028),以hf和lioh作为前驱体,在25℃和ph为2.2的环境条件下合成出纳米级lif。但该方法仍然具有原料具有强腐蚀性、环境较为苛刻的缺陷,最终难以普及并难以适应于工厂规模化生产。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种利用固相反应制备纳米氟化锂的方法。该方法工艺简单,可应用于科学前沿的研究,于本领域而言具有重要意义。

5.本发明解决其技术问题所采用的技术方案如下:

6.一种利用固相反应制备纳米氟化锂的方法,所述方法是在超声条件下,将氢氧化锂悬浊液与氟化铵悬浊液缓慢混合进行反应,反应结束后即得到纳米氟化锂。

7.优选的,氢氧化锂和氟化铵的投料摩尔比为1:1。

8.优选的,所述的氢氧化锂悬浊液与氟化铵悬浊液中的溶剂均为有机溶剂,更优选为无水乙醇、丙酮、乙腈等氢氧化锂和氟化铵仅少量溶解或不溶解的溶剂,更优选为无水乙醇。当有机溶剂为无水乙醇时,合成得到的纳米氟化锂的纯度更高。

9.优选的,所述的氢氧化锂悬浊液与氟化铵悬浊液中固体与溶剂的质量比均为1:100~1:150。

10.优选的,所述的氢氧化锂悬浊液与氟化铵悬浊液分别预先经过搅拌,使固体在溶剂中充分分散,搅拌转速为400r

·

min-1

~600r

·

min-1

,搅拌时间为不低于2h。更优选的搅

拌装置为磁力搅拌机。通过对两个悬浊液分别进行预搅拌分散,能够进一步确保得到粒径为30-100nm的纳米氟化锂。

11.优选的,所述的超声辐射功率为180w-300w。

12.优选的,通过将氟化铵悬浊液缓慢加入至氢氧化锂悬浊液中实现将氢氧化锂悬浊液与氟化铵悬浊液缓慢混合;更优选的,缓慢加入速率为2ml/min~4ml/min;更优选的,缓慢加入方式为滴加。更优选的,将氟化铵悬浊液全部加入至氢氧化锂悬浊液后,反应体系再超声10min左右,以进一步促进氟化铵和氢氧化锂的均匀混合,反应结束。通过采用所述技术方案,将氟化铵悬浊液加入至氢氧化锂悬浊液中能够进一步得到较高纯度的氟化锂。

13.优选的,反应结束后还经过后处理步骤;更优选的,后处理步骤包括固液分离、干燥等常规处理步骤。

14.更优选的,所述的固液分离为离心,更优选的离心转速为6000r

·

min-1

~9000r

·

min-1

,离心时间不低于10分钟,得到固体。

15.优选的,所述干燥为80℃~100℃下烘干,烘干时间不低于4h,更优选4-8h,得到高纯纳米氟化锂粉体。

16.优选的,本发明于室温下进行,所述室温为15℃-40℃。

17.优选的,所述方法具体包括步骤如下:

18.(1)按照化学计量比1:1称取氢氧化锂和氟化铵,分别置于两个烧杯中,加入有机溶剂配制成质量比为1:100~1:150的悬浊液;

19.(2)将步骤(1)中的悬浊液置于磁力搅拌机上搅拌,转速为400r

·

min-1

~600r

·

min-1

,使前驱体在溶剂中充分分散,时间不低于2小时;

20.(3)将含有氢氧化锂的烧杯置于超声清洗机中超声,再将含有氟化铵的悬浊液缓慢加入至氢氧化锂悬浊液中,速率为2ml/min~4ml/min;

21.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速6000r

·

min-1

~9000r

·

min-1

,离心时间不低于10分钟,得到白色沉淀物;

22.(5)将步骤(4)所得沉淀物在80℃~100℃下烘干,烘干时间4~8小时,得到高纯纳米氟化锂粉体。

23.本发明中,所述步骤(1)中所述氢氧化锂为无水氢氧化锂。

24.本发明中,所述步骤(1)中所用烧杯为常规材质的烧杯。

25.本发明中,所述纳米氟化锂的平均粒径在30-100nm左右。

26.与现有技术相比,本发明的有益效果主要体现在:

27.1.本发明通过在有机溶剂中充分分散前驱体,并以缓慢混合的形式进行充分的反应,保证原料的充分利用。在有机溶剂的悬浊液体系下,氟化铵和氢氧化锂两种原料以固体的形式进行反应,增加了反应能垒,抑制晶粒的生长,同时在超声辐射的作用下提高晶粒的形核速率,并进一步提高反应物的分散均匀性,在两者同时作用下得到纳米级别氟化锂颗粒。

28.2.本发明工艺简单,能耗低,全程皆可以在室温下进行。除了原料外未引入其他杂质,所得产物纯度高。同时有机溶剂易挥发,可以经过烘干对溶剂进行去除。所得氟化锂颗粒的平均粒径在30-100nm左右。

附图说明

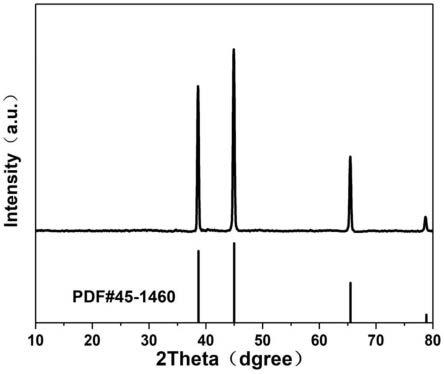

29.图1是本发明实施例2所得样品的x射线衍射谱图。

30.图2是本发明实施例2所得样品的扫描电子显微镜图。

具体实施方式

31.下面以具体实施例,对本发明的技术方案做进一步说明,但本发明的保护范围不限于此。

32.本发明提供了一种利用固相反应制备纳米氟化锂的方法,所述方法是在超声条件下,将氢氧化锂悬浊液与氟化铵悬浊液缓慢混合进行反应,反应结束后即得到粒径为30-100nm的纳米氟化锂颗粒。

33.本发明实施例中,氢氧化锂和氟化铵的投料摩尔比为1:1左右,在该摩尔比下能够确保得到的氟化锂的纯度更高,但实际上摩尔比可以进一步扩展,以符合产量、经济效益等要求。

34.本发明实施例中,所述的氢氧化锂悬浊液与氟化铵悬浊液中的溶剂均为有机溶剂,更优选为无水乙醇、丙酮、乙腈等氢氧化锂和氟化铵仅少量溶解或不溶解的溶剂,更优选为无水乙醇。当有机溶剂为无水乙醇时,合成得到的纳米氟化锂的纯度更高。

35.本发明实施例中,所述的氢氧化锂悬浊液与氟化铵悬浊液中固体与溶剂的质量比均为1:100~1:150,更优选为1:100、1:110、1:120、1:130、1:140、1:150。在该质量比下,能够在保证氟化锂的粒径和纯度的同时,进一步降低物料损耗,节约成本。

36.本发明实施例中,所述的氢氧化锂悬浊液与氟化铵悬浊液分别预先经过搅拌,使固体在溶剂中充分分散,搅拌转速为400r

·

min-1

~600r

·

min-1

,更优选为400、450、500、550、600r

·

min-1

,搅拌时间为不低于2h。更优选的搅拌装置为磁力搅拌机。通过对两个悬浊液分别进行预搅拌分散,能够进一步确保得到粒径为30-100nm的纳米氟化锂。

37.本发明实施例中,所述的超声辐射功率为180w-300w。辐射功率可以更大或更小,但更大时产生的能耗更高,更小时需要更长的超声时间;因此综合经济成本等要素综合考虑,本发明选择180w-300w的常用超声辐射功率。

38.本发明实施例中,通过将氟化铵悬浊液缓慢加入至氢氧化锂悬浊液中实现将氢氧化锂悬浊液与氟化铵悬浊液缓慢混合;更优选的,缓慢加入速率为2ml/min~4ml/min,更优选速率为2ml/min、3ml/min、4ml/min;更优选的,缓慢加入方式为滴加。更优选的,将氟化铵悬浊液全部加入至氢氧化锂悬浊液后,反应体系再超声10min左右,反应结束。通过采用所述技术方案,将氟化铵悬浊液加入至氢氧化锂悬浊液中能够进一步得到较高纯度的氟化锂。

39.本发明实施例中,反应结束后还经过后处理步骤;更优选的,后处理步骤包括固液分离、干燥等常规处理步骤。

40.本发明实施例中,所述的固液分离为离心,更优选的离心转速为6000r

·

min-1

~9000r

·

min-1

,离心时间不低于10分钟,得到固体。固液分离还可以为过滤、沉降等常规方式。

41.本发明实施例中,所述干燥为80℃~100℃下烘干,烘干时间不低于4h,更优选干燥温度为80℃、85℃、90℃、95℃、100℃,干燥时间为4-8h,得到高纯纳米氟化锂粉体。

42.本发明实施例中,本发明于室温下进行,所述室温为15℃-40℃,更优选为25℃。

43.以下通过具体实施例及数据对于本发明所述技术方案和技术效果进行进一步说明。

44.实施例1

45.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个二氧化硅烧杯中,加入无水乙醇配制成质量比为1:100的混合液;

46.(2)将步骤(1)中的混合液置于磁力搅拌机上搅拌,转速为400r min-1

,使前驱体在溶剂中充分分散,时间为2小时;

47.(3)将含有氟化铵的混合液缓慢加入氢氧化锂混合液中,速率为2mlmin-1

。

48.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

49.(5)将步骤(4)所得沉淀物在100℃下烘干,烘干时间8小时,得到纯度为100%的高纯纳米氟化锂粉体。

50.lif的平均尺寸为200nm。

51.实施例2

52.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个烧杯中,分别加入无水乙醇配制成质量比为1:100的悬浊混合液;

53.(2)将步骤(1)中的混合液分别置于磁力搅拌机上搅拌,转速为600r min-1

,使前驱体在溶剂中充分分散,时间为2小时;

54.(3)将含有氢氧化锂混合液的烧杯置于超声清洗机中进行超声辐射,同时将含有氟化铵的混合液缓慢加入至氢氧化锂混合液中,滴加速率为2mlmin-1

。超声功率为180w,滴加过程全程超声,超声时间约为15分钟,滴加结束后继续对反应体系混合溶液再超声10分钟。

55.(4)将步骤(3)反应后的混合溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

56.(5)将步骤(4)所得沉淀物在100℃下烘干8小时,得到纯度为100%的高纯纳米氟化锂粉体。

57.lif的平均尺寸为50nm。图1为本实施例合成样品的x射线衍射分析谱图,由图可以看到,合成的lif与标准的lif的xrd谱图信息完全一致,结合图2中的扫描电子显微镜(sem)图像,由扫描电子显微镜(sem)图像可以看到,合成的纳米lif的颗粒大小与形貌较为均一,图a为sem的局部图,在比例尺为1um的视野下,均匀分散着立方相的lif颗粒,从图b中的局部放大图看到,合成的lif颗粒的形貌和尺寸均一且粒径大小在50nm左右,表明成功制得了高纯度的纳米级别的lif颗粒。同时与实施例1相对比可知,本实施例通过超声能够进一步确保反应物的均匀分散,并进一步提高氟化锂的形核速率,是确保得到粒径在30-100nm范围内的纳米氟化锂颗粒的重要步骤,并通过成本低、操作简单的方法突破现有领域纳米氟化锂的粒径限制,具有重大意义。

58.实施例3

59.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个烧杯中,加入无水乙醇配制成质量比为1:100的混合液;

60.(2)将步骤(1)中的混合液置于磁力搅拌机上搅拌,转速为600r min-1

,使前驱体在溶剂中充分分散,时间为2小时;

61.(3)将含有氢氧化锂的烧杯置于超声清洗机中进行超声辐射,同时将含有氟化铵的混合液缓慢加入氢氧化锂混合液中,速率为4mlmin-1

。超声功率为180w,滴加结束后再继续超声10min。

62.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

63.(5)将步骤(4)所得沉淀物在100℃下烘干8小时,得到高纯纳米氟化锂粉体。

64.lif的平均尺寸为80nm。

65.实施例4

66.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个烧杯中,加入无水乙醇配制成质量比为1:100的混合液;

67.(2)将步骤(1)中的混合液置于磁力搅拌机上搅拌,转速为600r min-1

,使前驱体在溶剂中充分分散,时间为1小时;

68.(3)将含有氢氧化锂的烧杯置于超声清洗机中进行超声辐射,同时将含有氟化铵的混合液缓慢加入氢氧化锂混合液中,速率为2mlmin-1

。超声功率为180w,滴加结束后再继续超声10min。

69.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

70.(5)将步骤(4)所得沉淀物在100℃下烘干8小时,得到高纯纳米氟化锂粉体。

71.lif的平均尺寸为94nm。

72.实施例5

73.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个烧杯中,加入无水乙醇配制成质量比为1:150的混合液;

74.(2)将步骤(1)中的混合液置于磁力搅拌机上搅拌,转速为600r min-1

,使前驱体在溶剂中充分分散,时间为2小时;

75.(3)将含有氢氧化锂的烧杯置于超声清洗机中进行超声辐射,同时将含有氟化铵的混合液缓慢加入氢氧化锂混合液中,速率为2mlmin-1

。超声功率为180w,滴加结束后再继续超声10min。

76.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

77.(5)将步骤(4)所得沉淀物在100℃下烘干8小时,得到高纯纳米氟化锂粉体。

78.lif的平均尺寸为66nm。

79.实施例6

80.(1)以制备5mmol lif计算,按照化学计量比1:1称取5mmol的氢氧化锂和氟化铵,分别置于两个烧杯中,加入无水乙醇配制成质量比为1:150的混合液;

81.(2)将步骤(1)中的混合液置于磁力搅拌机上搅拌,转速为600r min-1

,使前驱体在溶剂中充分分散,时间为2小时;

82.(3)将含有氢氧化锂的烧杯置于超声清洗机中进行超声辐射,同时将含有氟化铵

的混合液缓慢加入氢氧化锂混合液中,速率为4mlmin-1

。超声功率为180w,滴加结束后再继续超声10min。

83.(4)将步骤(3)反应后的溶液进行离心处理,离心机转速9000r min-1

,离心时间10分钟,得到白色沉淀物。

84.(5)将步骤(4)所得沉淀物在100℃下烘干8小时,得到高纯纳米氟化锂粉体。

85.lif的平均尺寸为50nm。

86.以上所述的实施例只是本发明的较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1