一种三维连通孔状多孔陶瓷雾化芯的制备方法

1.本发明属于雾化芯制备工艺技术领域,具体涉及一种三维连通孔状多孔陶瓷雾化芯的制备方法。

背景技术:

2.雾化芯作为雾化器的核心部件,对雾化器有着十分重要的影响,要求其具有较强的储液能力,较快的导液速度,还应具备一定的强度。雾化芯的性能主要受气孔率和孔径分布的影响,气孔率主要影响储液能力;孔径分布影响导油速率和液体雾化效果,孔径越小,由于较强的毛细管力,导液速度越快,同时液滴雾化形成的蒸汽流越细,形成的气溶胶颗粒越细,分散效果越好。由于要保证储液能力,目前市面上用于雾化芯的多孔陶瓷孔洞结构单一,孔径普遍偏大,而该问题导致市面上电子烟等产品的口感普遍较差。并且由于多孔陶瓷的导油性能和强度不能兼顾,大的孔径就会使陶瓷的强度下降,但孔径过小,气孔率就会下降,储液能力会明显下降,并会出现焦糊的口感。这类问题始终限制着电子烟以及医疗雾化器领域的发展。

技术实现要素:

3.本发明的目的在于提供一种三维连通孔状多孔陶瓷雾化芯的制备方法,解决了现有陶瓷雾化芯孔径单一且吸油速率低下的问题。

4.本发明所采用的技术方案是,一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

5.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

6.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

7.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯。

8.本发明的特点还在于,

9.步骤1中,混合物,按质量百分数包括以下组分:30%-60%骨架料,10%-40%造孔剂,10%-30%粘结剂,以上组分质量分数之和为100%;非牛顿流体的固含量为60%-70%;溶剂为水。

10.步骤1中,骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为可溶性淀粉、马铃薯淀粉、玉米淀粉、豌豆淀粉、红薯淀粉中的任意一种。

11.步骤2中,成型方式为注浆成型、辊压成型、干压成型中的任意一种。

12.辊压成型时,其具体操作过程如下:

13.将三维多孔陶瓷浆料进行干燥处理,得到泥饼;将泥饼进行脱气处理,然后进行挤压,得到泥料;将泥料滚出成型,行切割后得到坯体;泥饼的含水率为10wt%-40wt%;坯体的含水率为20wt%-40wt%;脱气处理时,真空度为-0.06kpa-0.1kpa。

14.干压成型时,其具体操作过程如下:

15.将三维多孔陶瓷浆料进行干燥处理,得到混合粉体;将混合粉体进行造粒,过筛,得到干压用料;将干压用料进行干压成型,切割后得到坯体;混合粉体的含水率为1wt%~5wt%;过筛目数为100-200目;干压成型的压力为8-10mpa。

16.注浆成型时,其具体操作过程如下:

17.将三维多孔陶瓷浆料干燥后进行混炼,得到混合泥料,造粒,得到注射用喂料,注射成型,脱模,得到坯体;注射成型的压力为30mpa-100mpa。

18.步骤3中,烘干温度为70-100℃,烧结温度为600-1000℃,烧结时间为2-5h。

19.步骤3中,多孔陶瓷雾化芯的孔隙率为30-80%。

20.本发明的有益效果在于:

21.与传统具有单一结构的多孔陶瓷雾化芯相比,本发明的多孔陶瓷雾化芯具有三种不同大小的孔洞,三种孔洞相互连通,使得其储油量大且吸油速率快,吸油后具有较好的形状稳定性。并且制备该多孔陶瓷雾化芯的方法简单有效,使用的原料成本低廉,原料中淀粉在制备过程中不仅可以充当造孔剂,还可以起到粘结剂的作用。

附图说明

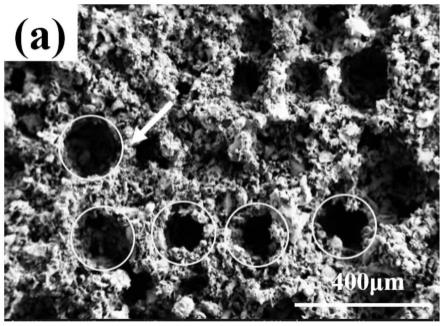

22.图1是本发明多孔陶瓷雾化芯的三维孔结构的扫描图(一);

23.图2是本发明多孔陶瓷雾化芯的三维孔结构的扫描图(二);

24.图3是本发明多孔陶瓷雾化芯的三维孔结构的扫描图(三);

25.图4是本发明多孔陶瓷雾化芯的吸油示意图。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

28.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

29.混合物,按质量百分数包括以下组分:30%-60%骨架料,10%-40%造孔剂,10%-30%粘结剂,以上组分质量分数之和为100%

30.非牛顿流体的固含量为60%-70%;溶剂为水;

31.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为可溶性淀粉、马铃薯淀粉、玉米淀粉、豌豆淀粉、红薯淀粉中的任意一种;

32.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

33.成型方式为注浆成型、辊压成型、干压成型中的任意一种;

34.辊压成型时,其具体操作过程如下:

35.将三维多孔陶瓷浆料进行干燥处理,得到泥饼;将泥饼进行脱气处理,然后进行挤压,得到泥料;将泥料滚出成型,行切割后得到坯体;

36.泥饼的含水率为10wt%-40wt%;坯体的含水率为20wt%-40wt%;脱气处理时,真空度为-0.06kpa-0.1kpa;

37.干压成型时,其具体操作过程如下:

38.将三维多孔陶瓷浆料进行干燥处理,得到混合粉体;将混合粉体进行造粒,过筛,

得到干压用料;将干压用料进行干压成型,切割后得到坯体;

39.混合粉体的含水率为1wt%~5wt%;过筛目数为100-200目;干压成型的压力为8-10mpa;

40.注浆成型时,其具体操作过程如下:

41.将三维多孔陶瓷浆料干燥后进行混炼,得到混合泥料,造粒,得到注射用喂料,注射成型,脱模,得到坯体;

42.注射成型的压力为30mpa-100mpa;

43.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

44.烘干温度为70-100℃,烧结温度为600-1000℃,烧结时间为2-5h;

45.多孔陶瓷雾化芯的孔隙率为30-80%。

46.图1-图3是本发明方法制备的三维多孔陶瓷雾化芯的扫描图,由图可以看出,样品内部形成了由大到小的相互连接的三维联通孔,图1显示了其大孔平均孔径约为100μm左右,是原料淀粉烧失后留下的大孔洞。图2可以看出大孔内部分布着无数平均孔径为25μm左右的中孔,该中孔是由原料pmma微粒烧失后形成的。与此同时,硅藻土作为原料之一,经过煅烧处理,最终残留在材料内部,形成了孔壁的一部分,如图3所示,硅藻土是一种多孔材料,其表面遍布无数孔径为500nm左右的小孔洞,因此在多孔陶瓷内部孔壁上还存在着硅藻土自身产生的孔径为500nm左右的均匀细密小孔。最终在整个材料内部,三种不同原料产生的三种大小不一的孔洞相互连通,并且由大而小均匀的三维分布在材料内部的各个部分,从而使得多孔陶瓷内部形成了特殊的三维联通孔结构。

47.实施例1

48.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

49.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,在球磨罐中球磨2小时,得到三维多孔陶瓷浆料;

50.混合物,按质量百分数包括以下组分:58%骨架料,26%造孔剂,16%粘结剂,以上组分质量分数之和为100%;

51.非牛顿流体的固含量为60%%;溶剂为水;

52.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为可溶性淀粉;

53.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

54.成型方式为辊压成型;其具体操作过程如下:

55.将三维多孔陶瓷浆料进行干燥处理,得到泥饼;将泥饼进行脱气处理,然后进行挤压,得到泥料;将泥料滚出成型,行切割后得到坯体;

56.泥饼的含水率为30wt%;坯体的含水率为25.5wt%;脱气处理时,真空度为-0.08kpa;

57.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

58.烘干温度为90℃,烧结温度为720℃,烧结时间为2h;多孔陶瓷雾化芯的孔隙率为51%。

59.实施例2

60.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

61.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

62.混合物,按质量百分数包括以下组分:53%骨架料,30%造孔剂,17%粘结剂,以上组分质量分数之和为100%

63.非牛顿流体的固含量为62%;溶剂为水;

64.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为玉米淀粉;

65.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

66.成型方式为辊压成型,其具体操作过程如下:

67.将三维多孔陶瓷浆料进行干燥处理,得到泥饼;将泥饼进行脱气处理,然后进行挤压,得到泥料;将泥料滚出成型,行切割后得到坯体;

68.泥饼的含水率为30wt%;坯体的含水率为25.5wt%;脱气处理时,真空度为-0.08kpa;

69.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

70.烘干温度为90℃,烧结温度为720℃,烧结时间为2h;

71.多孔陶瓷雾化芯的孔隙率为48%。

72.实施例3

73.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

74.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

75.混合物,按质量百分数包括以下组分:53%骨架料,30%造孔剂,17%粘结剂,以上组分质量分数之和为100%

76.非牛顿流体的固含量为62%;溶剂为水;

77.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为马铃薯淀粉;

78.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

79.成型方式为辊压成型,其具体操作过程如下:

80.将三维多孔陶瓷浆料进行干燥处理,得到泥饼;将泥饼进行脱气处理,然后进行挤压,得到泥料;将泥料滚出成型,行切割后得到坯体;

81.泥饼的含水率为30wt%;坯体的含水率为25.5wt%;脱气处理时,真空度为-0.08kpa;

82.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

83.烘干温度为90℃,烧结温度为720℃,烧结时间为2h;

84.多孔陶瓷雾化芯的孔隙率为57%。

85.实施例4

86.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

87.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

88.混合物,按质量百分数包括以下组分:30%骨架料,40%造孔剂,30%粘结剂,以上

组分质量分数之和为100%

89.非牛顿流体的固含量为70%;溶剂为水;

90.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为马铃薯淀粉;

91.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

92.成型方式为注浆成型,其具体操作过程如下:

93.将三维多孔陶瓷浆料干燥后进行混炼,得到混合泥料,造粒,得到注射用喂料,注射成型,脱模,得到坯体;

94.注射成型的压力为30mpa;

95.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

96.烘干温度为100℃,烧结温度为600℃,烧结时间为2h;

97.多孔陶瓷雾化芯的孔隙率为60%。

98.实施例5

99.本发明一种三维连通孔状多孔陶瓷雾化芯的制备方法,具体按照以下步骤实施:

100.步骤1,将骨架料、造孔剂、粘结剂混合,得到混合物,之后加入溶剂形成非牛顿流体,混合均匀,得到三维多孔陶瓷浆料;

101.混合物,按质量百分数包括以下组分:60%骨架料,10%造孔剂,30%粘结剂,以上组分质量分数之和为100%

102.非牛顿流体的固含量为60%;溶剂为水;

103.骨架料由玻璃粉与硅藻土混合而成;造孔剂为聚甲基丙烯酸甲酯;粘结剂为红薯淀粉;

104.步骤2,将步骤1得到的三维多孔陶瓷浆料成型成陶瓷坯体;

105.成型方式为干压成型,其具体操作过程如下:

106.将三维多孔陶瓷浆料进行干燥处理,得到混合粉体;将混合粉体进行造粒,过筛,得到干压用料;将干压用料进行干压成型,切割后得到坯体;

107.混合粉体的含水率为3wt%;过筛目数为200目;干压成型的压力为8mpa;

108.步骤3,将得到的坯体烘干,之后进行烧结,得到三维多孔陶瓷雾化芯;

109.烘干温度为70℃,烧结温度为900℃,烧结时间为2h;

110.多孔陶瓷雾化芯的孔隙率为45%。

111.表1实施例1-5的三维多孔陶瓷雾化芯的性能测试结果

112.[0113][0114]

表1是本发明实施例1-5的三维多孔陶瓷雾化芯的性能测试结果,由表可知,造孔剂使用比例越大,其显气孔率以及吸油、吸水率越高,抗弯曲强度越低。使用不同类型的淀粉粘结剂、改变煅烧温度、改变煅烧时间都会影响样品的一系列性能。

[0115]

以上,对本发明的实施方式进行了说明,但是,本发明不限定于上述实施方式,凡在本发明的原则以及范围之内,所做的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1