一种陶瓷制冷片的生产工艺的制作方法

1.本发明涉及一种陶瓷制冷片领域,具体涉及一种陶瓷制冷片的生产工艺。

背景技术:

2.目前,陶瓷制冷片也叫热电制冷片,不需要任何制冷剂,可连续工作,没有污染源没有旋转部件,不会发生反转效应,没有滑动部件,是一种固体片件,工作时没有震动、噪音、寿命长,安装简单。其具有两种功能,既能制冷,又能加热,制冷效率一般不高,但制热效率很高,永远大于1。因而使用一个片件就能够替代分立的加热系统和制冷系统。现有陶瓷制冷片的覆铜均是采用人工单个操作,费时费力,且质量不能得到高效统一。

技术实现要素:

3.本发明所要解决的技术问题是提供一种陶瓷制冷片的生产工艺,通过采用模具可将多个陶瓷制冷片同时覆铜,利用机械化操作,省时省力,质量稳定,减少了工作人员,提高了工作效率。

4.本发明解决技术问题所采用的技术方案是: 一种陶瓷制冷片的生产工艺,包括振筛、压片、烧结和切割步骤,具体工艺步骤如下,一、制作振筛模具:所述振筛模具包括矩形主体,所述矩形主体内设有若干个与单个瓷片铜颗粒位置大小匹配的凹模组,每个凹模内设有通孔,通孔贯穿整个矩形主体;二、振筛:将若干振筛模具固定于振筛机的振动框内,通过振动使铜颗粒对应进入振筛模具的每个凹模组内;三、压片:将带有铜颗粒的振筛模具放置于陶瓷基板上固定,然后通过下料机将铜颗粒覆于陶瓷基板上,所述下料机上设有下压板,下压板上设有与振筛模具上的通孔匹配的钢针,钢针穿过通孔将铜颗粒推出并覆于陶瓷基板上;四、烧结:将覆有铜颗粒的陶瓷基板叠放于3~5层支架内,放入烧结箱烧结;五、切割:将烧结好的陶瓷基板进行切割,即得到单个成品。

5.作为一种优选,所述振筛机包括电机底座和两个振动框,所述振动框内可放置两块振筛模具。

6.作为一种优选,所述下料机包括底座、下压气缸和下压板,通过下压气缸将下压板上的钢针穿入通孔,将铜颗粒推出覆于陶瓷基板上。

7.作为一种优选,所述矩形主体内设有16~54个与单个瓷片铜颗粒位置大小匹配的凹模组,每个凹模的槽深为0.3mm。

8.本发明是电流换能型片件,经过输入电流的控制,可完成高精度的温度控制,再加上温度检测和控制手法,很简单完成遥控、程控、计算机控制,便于组成自动控制系统。产品热惯性十分小,制冷制热时刻很快,在热端散热良好冷端空载的情况下,通电不到一分钟,就能达到最大温差。产品单个制冷元件对的效率很小,但组合成电堆,用同类型的电堆串、并联的办法组合成制冷系统的话,效率就能够做的很大,因而制冷效率能够做到几毫瓦到

上万瓦的范围。产品温差范围大,从正温90℃到负温度130℃都能够完成。

9.本发明的有益效果是: 通过采用模具可将多个陶瓷制冷片同时覆铜,利用机械化操作,省时省力,质量稳定,减少了工作人员,提高了工作效率。

附图说明

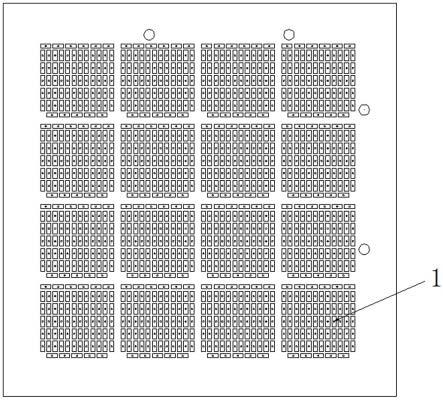

10.图1为本发明实施例振筛模具的结构示意图。

11.图2为本发明实施例凹模组的结构示意图。

12.图3为本发明实施例振筛机的结构示意图。

13.图4为本发明实施例下料机的主视示意图。

14.图5为本发明实施例下料机的左视示意图。

15.其中,1. 凹模组;2. 凹模;3. 通孔;4. 振动框;5. 下压板;6. 底座;7. 下压气缸;8. 工作平台;9. 电机底座。

16.下面结合附图对本发明做进一步说明。

具体实施方式

17.实施例1: 一种陶瓷制冷片的生产工艺,包括振筛、压片、烧结和切割步骤,具体工艺步骤如下,一、制作振筛模具:如图1、图2所示,所述振筛模具包括矩形主体,所述矩形主体内设有16个与单个瓷片铜颗粒位置大小匹配的凹模组1,每个凹模2内设有通孔3,通孔3贯穿整个矩形主体,每个凹模的槽深为0.3mm;二、振筛:将若干振筛模具固定于振筛机的振动框4内,如图3所示,所述振筛机包括电机底座9和两个振动框4,所述振动框4内可放置两块振筛模具,通过振动使铜颗粒对应进入振筛模具的每个凹模组1内;三、压片:将带有铜颗粒的振筛模具放置于陶瓷基板上固定,然后放置于下料机的工作平台8上,如图4、图5所示,所述下料机包括底座6、下压气缸7和下压板5,下压板5上设有与振筛模具上的通孔3匹配的钢针,通过下压气缸7将下压板上5的钢针穿入通孔3,将铜颗粒推出覆于陶瓷基板上;四、烧结:将覆有铜颗粒的陶瓷基板叠放于3层支架内,放入烧结箱烧结;五、切割:将烧结好的陶瓷基板进行切割,即得到单个成品。

18.本发明中振筛机和下料机底座中均设控制系统,可对一系列相关参数进行设置。

19.实施例2:第二种陶瓷制冷片的生产工艺,包括振筛、压片、烧结和切割步骤,具体工艺步骤如下,一、制作振筛模具:所述振筛模具包括矩形主体,所述矩形主体内设有24个与单个瓷片铜颗粒位置大小匹配的凹模组1,每个凹模2内设有通孔3,通孔3贯穿整个矩形主体,每个凹模的槽深为0.3mm;四、烧结:将覆有铜颗粒的陶瓷基板叠放于4层支架内,放入烧结箱烧结。

20.其它与实施例1相同。

技术特征:

1.一种陶瓷制冷片的生产工艺,包括振筛、压片、烧结和切割步骤,其特征在于:具体工艺步骤如下,一、制作振筛模具:所述振筛模具包括矩形主体,所述矩形主体内设有若干个与单个瓷片铜颗粒位置大小匹配的凹模组(1),每个凹模(2)内设有通孔(3),通孔(3)贯穿整个矩形主体;二、振筛:将若干振筛模具固定于振筛机的振动框(4)内,通过振动使铜颗粒对应进入振筛模具的每个凹模组(1)内;三、压片:将带有铜颗粒的振筛模具放置于陶瓷基板上固定,然后通过下料机将铜颗粒覆于陶瓷基板上,所述下料机上设有下压板(5),下压板(5)上设有与振筛模具上的通孔(3)匹配的钢针,钢针穿过通孔(3)将铜颗粒推出并覆于陶瓷基板上;四、烧结:将覆有铜颗粒的陶瓷基板叠放于3~5层支架内,放入烧结箱烧结;五、切割:将烧结好的陶瓷基板进行切割,即得到单个成品。2.如权利要求1所述的一种陶瓷制冷片的生产工艺,其特征在于:所述振筛机包括电机底座(9)和两个振动框(4),所述振动框(4)内可放置两块振筛模具。3.如权利要求1所述的一种陶瓷制冷片的生产工艺,其特征在于:所述下料机包括底座(6)、下压气缸(7)和下压板(5),通过下压气缸(7)将下压板上(5)的钢针穿入通孔(3),将铜颗粒推出覆于陶瓷基板上。4.如权利要求1所述的一种陶瓷制冷片的生产工艺,其特征在于:所述矩形主体内设有16~54个与单个瓷片铜颗粒位置大小匹配的凹模组(1),每个凹模的槽深为0.3mm。

技术总结

本发明公开了一种陶瓷制冷片的生产工艺,包括振筛、压片、烧结和切割步骤,通过振筛模具放置于振筛机的振动框内,通过振动使铜颗粒对应进入振筛模具的每个凹模组内;振筛模具内设有若干个与单个瓷片铜颗粒位置大小匹配的凹模组,每个凹模内设有通孔;将振筛后带有铜颗粒的振筛模具放置于陶瓷基板上固定,然后通过下料机将铜颗粒覆于陶瓷基板上,下料机的下压板上设有与振筛模具上的通孔匹配的钢针,钢针穿过通孔将铜颗粒推出并覆于陶瓷基板上;最后进行烧结、切割,得到单个成品。本发明通过采用模具可将多个陶瓷制冷片同时覆铜,利用机械化操作,省时省力,质量稳定,减少了工作人员,提高了工作效率。高了工作效率。高了工作效率。

技术研发人员:欧阳琦 金垚丞 钟水民 王石磊 刘水发

受保护的技术使用者:浙江精瓷半导体有限责任公司

技术研发日:2022.08.12

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1