一种高振实密度电池级磷酸铁及其制备方法与流程

1.本发明属于废旧电池回收技术领域,具体涉及一种高振实密度电池级磷酸铁及其制备方法。

背景技术:

2.由于具有长寿命、高充放电效率、低制造成本以及良好的安全性等优点,储能设备中对lifepo4(lfp)型电池的需求显著增加。磷酸铁锂电池使用规模大,不当处理会对环境造成负面影响,这引起了人们对其退役后妥善处置的担忧。因此,废旧lfp电池的回收利用受到了广泛关注。

3.cn112573496a公开了一种高振实密度磷酸铁材料的制备方法,包括以下步骤:s1、高浓度的铁源溶液与高浓度的磷源溶液反应得到磷酸铁晶种;s2、缓慢匀速地加入低浓度的铁源溶液和磷源溶液,实现磷酸铁晶体的生长,从而得到高振实密度的磷酸铁材料。其将磷酸铁的晶种反应和结晶反应有效地分隔开,成功制备出类球形微米级磷酸铁颗粒。这些类球形大颗粒磷酸铁,一次颗粒团聚紧密,二次颗粒展现出极高的振实密度(>1.05g/cm3)。然而,其是在低浓度(0.1-1.0mol/l)的铁磷溶液中加入高浓度的晶种,而废旧lfp电池的回收过程中,由于需要尽可能的提升锂铁磷回收率,其铁磷溶液往往需要超过1mol/l,由此制备的磷酸铁振实密度小于0.7 g/cm3,因此上述专利技术在废旧电池回收技术中有局限性。

4.总之,本领域的技术难点是如何在废旧磷酸铁锂电池回收时,在更高的铁磷浓度下回收铁磷,得到高振实密度磷酸铁产品。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述缺陷,提供一种高振实密度电池级磷酸铁及其制备方法,该方法能够实现废旧磷酸铁锂电池的高效回收,同时获得高振实密度的磷酸铁。

6.本发明的发明人研究发现,现有的相关技术合成磷酸铁时往往存在以下不足:由于晶核形成和生长过程不能被有效的控制,所制备的磷酸铁一次颗粒团聚较为疏松,二次颗粒呈无规则软聚合体,表现出较低的振实密度(0.5-0.8g/cm

3 )。基于此,进而提出本发明。

7.为了实现上述目的,本发明提供了一种废旧磷酸铁锂电池制备磷酸铁的方法,包括以下步骤:(1)将原料和酸溶液混合进行一次酸全浸,过滤得到一次全浸液和一次浸出渣;所述原料包括电池黑粉;(2)将所述一次全浸液进行净化除杂,过滤得到净化液和净化渣;(3)将第一铁源与第一磷源进行酸溶,然后加入第一氧化剂,控制fe

2+

氧化速度为0.1-0.6mol/min,期间搅拌角速度为1800-4300rad/s,在所述第一氧化剂加入完毕后,进行

第一沉淀反应,获得二水磷酸铁晶种;(4)在所述净化液中加入第二磷源和/或第二铁源,其中净化液中 fe、p摩尔浓度分别为1-2mol/l;然后加入所述二水磷酸铁晶种进行混合,得到混合液;其中,所述二水磷酸铁晶种的加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的5-15%;(5)在所述混合液中加入第二氧化剂,控制fe

2+

的氧化速度在0.01-0.06mol/min,期间搅拌角速度为600-1500rad/s,在所述第二氧化剂加入完毕后,进行第二沉淀反应,过滤得到一次沉淀母液和粗磷酸铁;(6)将所述粗磷酸铁经过洗涤、陈化,过滤得到二水磷酸铁,任选的将所得二水磷酸铁部分作为步骤(3)中的晶种使用;(7)将步骤(6)得到的二水磷酸铁进行煅烧,得到无水磷酸铁。

8.在一些优选实施方式中,步骤(1)中,所述酸溶液中酸的用量为原料质量的60-70%,且液固比为2-4 ml/g。

9.在一些优选实施方式中,酸选自硫酸、盐酸、磷酸中的至少一种。

10.在一些优选实施方式中,所述一次酸全浸的条件包括:温度为20-40℃,时间为1-3h。

11.在一些优选实施方式中,步骤(3)中,所述酸溶的条件包括:在硫酸存在下进行,通过第一铁源与第一磷源调节溶液中fe、p摩尔浓度分别为1-1.5mol/l,且调节fe/p摩尔比为1:1-1.05;和/或,所述酸溶在水浴下进行,水浴温度为60-80℃。

12.在一些优选实施方式中,步骤(3)所述第一氧化剂的加入量为酸溶后溶液中氧化二价铁所需理论摩尔用量的1-2倍。

13.在一些优选实施方式中,步骤(3)还包括:在加入第一氧化剂期间,加入碱维持体系ph值在1.6-2.0。

14.在一些优选实施方式中,步骤(3)还包括:在所述第一沉淀反应之后,还进行洗涤、陈化,过滤得到二水磷酸铁晶种。

15.在一些优选实施方式中,步骤(4)中,所述加入第二磷源和/或第二铁源使得净化液中fe/p摩尔比调节为1:1-1.05。

16.在一些优选实施方式中,步骤(4)中,所述二水磷酸铁晶种的加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的10-15%。

17.在一些优选实施方式中,步骤(4)中,所述混合的时间为0-15min。

18.在一些优选实施方式中,步骤(5)还包括:在加入第二氧化剂期间,加入碱维持体系ph值在1.6-2.0。

19.在一些优选实施方式中,步骤(5)中所述第二氧化剂的加入量为混合液中氧化二价铁所需理论摩尔用量的1-2倍。

20.在一些优选实施方式中,所述第一铁源和第二铁源各自独立地包括硫酸亚铁、氯化亚铁、硫酸铁、氯化铁中的至少一种,所述第一磷源和第二磷源各自独立地包括磷酸、磷酸钠、磷酸二氢钠、磷酸氢二钠中的至少一种。

21.在一些优选实施方式中,所述第一氧化剂和第二氧化剂各自独立地为双氧水、so2和o2的混合气、so2和空气的混合气中的任一种,且各自独立地满足:当其为液体时的滴加速度为0.5-25ml/min,当其为气体时的加入速度为1-20m3/h。

22.在一些优选实施方式中,所述第一沉淀反应和第二沉淀反应的条件各自独立地包括:反应温度为40-70℃,沉淀反应时间为1-3h。

23.本发明第二方面提供一种高振实密度电池级磷酸铁,其由如第一方面所述的方法制备得到,所述电池级磷酸铁的振实密度≥0.9g/cm3,比表面积为8-20m2/g。

24.本发明通过上述技术方案,能够在高浓度铁磷(≥1mol/l)的磷铁回收液(即净化液调节铁磷后溶液)条件下配合特定的二水磷酸铁晶种,获得高振实密度的磷酸铁。具体地,尤其通过控制晶种制备和合成产品磷酸铁时体系中fe

2+

氧化速度,以及控制适宜的晶种加入量,能够协同控制晶种的形貌和最终磷酸铁产物的形貌,获得高振实密度的产品,提升质量。其中,在晶种制备中,着重控制二价铁离子的氧化速度,氧化速率可以有效调控晶核形成与生长速率,在优良的传质体系中获得分散均匀、晶粒细小的磷酸铁晶核,这种调节方式相比于行业使用的单纯提高转速,可以获得弥散度高、晶核更小的晶种。在净化液加入晶种混合后再加入第二氧化剂,使晶种混合预氧化一定时间,一是使得晶种弥散更加均匀;二是在空气的氧化作用下,开始以缓慢的速度形成磷酸铁,这对诱导结晶平衡向着晶核生长方向发展具有重要作用;磷酸铁产品的形貌和振实密度与单位体积晶粒数关系密切,高浓度铁磷溶液尤其如此,控制初始溶液中适宜的单位体积晶粒数,配合后续较慢的二价铁离子氧化速率和搅拌角速度使得在高浓度铁磷的溶液中获得球型高振实密度磷酸铁,从而提高生产效率。本发明还可以直接以诱导生成的球形高振实密度磷酸铁作为下一个循环步骤中的晶种,不需要额外制备。

25.本发明能实现废旧磷酸铁锂电池的高效回收,产品质量指标稳定,实用性强。本发明的高振实密度磷酸铁产品可用于制备高比容量磷酸铁锂电池,具有更高的经济价值。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

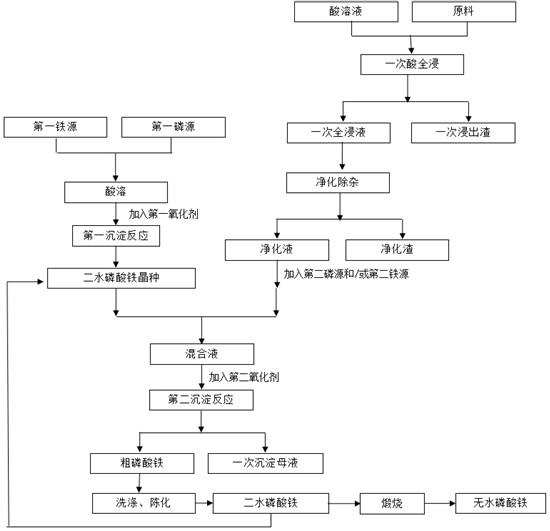

27.图1是本发明方法的工艺流程图。

28.图2(a)是本发明实施例1产品放大5000倍下的形貌电镜图;图2(b)是本发明实施例1产品放大10000倍下的形貌电镜图。

29.图3(a)是本发明实施例2产品放大2000倍下的形貌电镜图;图3(b)是本发明实施例2产品放大5000倍下的形貌电镜图。

30.图4(a)是本发明实施例3产品放大2000倍下的形貌电镜图;图4(b)是本发明实施例3产品放大10000倍下的形貌电镜图。

31.图5(a)是本发明对比例1产品放大2000倍下的形貌电镜图;图5(b)是本发明对比例1产品放大10000倍下的形貌电镜图。

32.图6(a)是本发明对比例2产品放大2000倍下的形貌电镜图;图6(b)是本发明对比例2产品放大10000倍下的形貌电镜图。

33.图7(a)是本发明对比例3产品放大5000倍下的形貌电镜图;图7(b)是本发明对比例3产品放大20000倍下的形貌电镜图。

具体实施方式

34.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

35.本发明提供了一种废旧磷酸铁锂电池制备磷酸铁的方法,包括以下步骤:(1)将原料和酸溶液混合进行一次酸全浸,过滤得到一次全浸液和一次浸出渣;所述原料包括电池黑粉;(2)将所述一次全浸液进行净化除杂,过滤得到净化液和净化渣;(3)将第一铁源与第一磷源进行酸溶,然后加入第一氧化剂,控制fe

2+

氧化速度为0.1-0.6mol/min,期间搅拌角速度为1800-4300rad/s,在所述第一氧化剂加入完毕后,进行第一沉淀反应,获得二水磷酸铁晶种;(4)在所述净化液中加入第二磷源和/或第二铁源,其中净化液中 fe、p摩尔浓度分别为1-2mol/l、优选>1mol/l;然后加入所述二水磷酸铁晶种进行混合,得到混合液;其中,所述二水磷酸铁晶种的加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的5-15%;(5)在所述混合液中加入第二氧化剂,控制fe

2+

的氧化速度在0.01-0.06mol/min,期间搅拌角速度为600-1500rad/s,在所述第二氧化剂加入完毕后,进行第二沉淀反应,过滤得到一次沉淀母液和粗磷酸铁;(6)将所述粗磷酸铁经过洗涤、陈化,过滤得到二水磷酸铁,任选的将所得二水磷酸铁部分作为步骤(3)中的晶种使用;(7)将步骤(6)得到的二水磷酸铁进行煅烧,得到无水磷酸铁。

36.本发明所述原料为电池黑粉,其可以为废旧磷酸铁锂电池料经分选预处理得到的,分选预处理本领域的现有手段,在此不再赘述。所述废旧磷酸铁锂电池料可以为正极料、正负极料,或其与电解液的混合料中的任一种,均可以用于本发明。

37.在一些优选实施方式中,步骤(1)中,所述酸溶液中酸的用量为原料质量的60-70%,且液固比为2-4 ml/g。

38.在一些优选实施方式中,酸选自硫酸、盐酸、磷酸中的至少一种。

39.在一些优选实施方式中,所述一次酸全浸的条件包括:温度为20-40℃,时间为1-3h。

40.本发明步骤(2)中净化除杂用于去除铜、铝、钛等杂质。所述净化除杂的过程优选包括:加入铁粉,铁粉摩尔用量为一次全浸液中铜摩尔量的1.5-3倍,并加入碱液调节体系ph值在3-3.5。

41.在一些优选实施方式中,步骤(3)中,所述酸溶的条件包括:在硫酸存在下进行,通过第一铁源与第一磷源调节溶液中fe、p摩尔浓度分别为1-1.5mol/l,且调节fe/p摩尔比为1:1-1.05。

42.在一些优选实施方式中,步骤(3)中,所述酸溶的条件还包括:所述酸溶在水浴下进行,水浴温度为60-80℃。

43.本发明步骤(3)中加入第一氧化剂,控制fe

2+

氧化速度为0.1-0.6mol/min,例如可

以为0.1、0.2、0.3、0.4、0.5、0.6mol/min等,优选0.2-0.4mol/min;期间搅拌角速度为1800-4300rad/s,例如可以为1800、1900、2000、2200、2400、2600、2800、3000、3300、3500、3700、4000、4200、4300rad/s等。

44.步骤(3)中所述第一氧化剂的加入量为酸溶后溶液中氧化二价铁所需理论摩尔用量的1-2倍。

45.在一些优选实施方式中,步骤(3)还包括:在加入第一氧化剂期间,加入碱维持体系ph值在1.6-2.0。

46.优选地,所述碱可以选自氢氧化钠、氢氧化钾和氨水中的至少一种,更优选氢氧化钠。碱可以以碱化合物或碱溶液的形式引入,碱溶液的浓度为2-5mol/l。

47.在一些优选实施方式中,步骤(3)还包括:在所述第一沉淀反应之后,还进行洗涤、陈化,过滤得到二水磷酸铁晶种。

48.本领域技术人员可以根据需求在现有技术中选择上述洗涤和陈化的方法。优选地,所述洗涤的过程包括:采用纯水洗涤,纯水和粗磷酸铁的质量比为3-10:1。优选地,所述陈化的过程包括:加入磷酸,磷酸加入量为二水磷酸铁理论质量产量的5-15%,陈化温度为70-90℃,陈化时间为2-10h。

49.本发明步骤(3)的二水磷酸铁晶种不需要烘干,直接作为步骤(4)的晶种使用。

50.在一些优选实施方式中,步骤(4)中,所述加入第二磷源和/或第二铁源使得净化液中fe/p摩尔比调节为1:1-1.05。

51.步骤(4)中,所述加入第二磷源和/或第二铁源后,净化液中fe、p摩尔浓度分别为1-2mol/l、优选1-1.5mol/l。其能够获得铁磷比合适的溶液,避免了传统工艺控制fe、p摩尔浓度不超过1mol/l的弊端,弊端例如所制备的磷酸铁振实密度小于0.7,形貌为无规则的棒状、片状等。

52.步骤(4)中,在加入第二磷源和/或第二铁源后获得的铁磷比合适的溶液中,加入二水磷酸铁晶种,利于获得高振实密度的电池级磷酸铁。所述二水磷酸铁晶种的加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的5-15%,例如可以为5、6、7、8、9、10、11、12、13、14、15%等,优选10-15%。

53.在一些优选实施方式中,步骤(4)中,所述混合的时间为0-15min。

54.本发明步骤(5)在所述混合液中加入第二氧化剂,控制fe

2+

的氧化速度在0.01-0.06mol/min,例如可以为0.01、0.02、0.03、0.04、0.05、0.06mol/min等,优选0.01-0.03mol/min,期间搅拌角速度控制在600-1500rad/s,例如可以为600、700、800、900、1000、1100、1200、1300、1400、1500rad/s,优选600-1000 rad/s;既创造了有利的晶核生长环境,又有利于晶粒间的扩散传质、粒径分布均一化。

55.在一些优选实施方式中,步骤(5)还包括:在加入第二氧化剂期间,加入碱维持体系ph值在1.6-2.0。

56.在一些优选实施方式中,步骤(5)中所述第二氧化剂的加入量为混合液中氧化二价铁所需理论摩尔用量的1-2倍。

57.在一些优选实施方式中,所述第一铁源和第二铁源各自独立地包括硫酸亚铁、氯化亚铁、硫酸铁、氯化铁中的至少一种,所述第一磷源和第二磷源各自独立地包括磷酸、磷酸钠、磷酸二氢钠、磷酸氢二钠中的至少一种。

58.在一些优选实施方式中,所述第一氧化剂和第二氧化剂各自独立地为双氧水、so2和o2的混合气、so2和空气的混合气中的任一种,且各自独立地满足:当其为液体时的滴加速度为0.5-25ml/min,当其为气体时的加入速度为1-20m3/h。

59.根据本发明的一种优选实施方式,第一氧化剂为液体时的滴加速度为10-25ml/min,当其为气体时的加入速度为10-20m3/h;第二氧化剂为液体时的滴加速度为0.5-10ml/min,当其为气体时的加入速度为1-10m3/h。

60.在一些优选实施方式中,所述第一沉淀反应和第二沉淀反应的条件各自独立地包括:反应温度(优选为水浴温度)为40-70℃,沉淀反应时间为1-3h。

61.本领域技术人员可以根据需求在现有技术中选择步骤(6)所述洗涤和陈化的方法。优选地,所述洗涤的过程包括:采用纯水洗涤,纯水和粗磷酸铁的质量比为3-10:1。优选地,所述陈化的过程包括:加入磷酸,以质量计,磷酸加入量为二水磷酸铁理论产量的5-15%,陈化温度为70-90℃,陈化时间为2-10h。步骤(6)所得二水磷酸铁为球形二水磷酸铁,可用于步骤(3)中的晶种使用,以诱导形成高振实密度磷酸铁。

62.本领域技术人员可以根据需求在现有技术中选择步骤(7)所述煅烧的条件,例如煅烧条件可以包括:温度为500-600℃,时间为2-5h。

63.本发明第二方面提供一种高振实密度电池级磷酸铁,其由如第一方面所述的方法制备得到,所述电池级磷酸铁的振实密度≥0.9g/cm3,比表面积为8-20m2/g。

64.在本发明的优选方案中,本发明高振实密度电池级磷酸铁产品的质量可达到如下表1所示的标准。

65.表1 电池级无水磷酸铁产品质量参数项目单位标准fe%36.0-36.6p%20.5-21.1fe/p/0.96-0.98ca%≤0.0030mg%≤0.0030na%≤0.0030ni%≤0.0020zn%≤0.0020cu%≤0.0010mn%≤0.0090pb%≤0.0030cr%≤0.0040co%≤0.0020k%≤0.0020al%≤0.0060ti%≤0.0050mo%≤0.0020cd%≤0.0030

磁性异物ppm≤1000s%≤0.0400振实密度g/cm3≥1.0比表面积m2/g8-20下面结合具体实例对本发明进行进一步详细阐述。

66.实施例1一种废旧磷酸铁锂电池混合黑粉制备高振实密度电池级磷酸铁的方法,如图1所示,具体包括以下步骤:(1)将废旧磷酸铁锂正极料、负极料与电解液混合料进行分选预处理得到电池黑粉,该电池黑粉作为后续浸出原料;将电池黑粉进行一次硫酸全浸,其中硫酸加入量为电池黑粉质量的65%,且硫酸溶液与电池黑粉的液固比为3 ml/g,温度25℃,时间为2.5h,得到一次全浸液和一次浸出渣;一次全浸液添加铁粉和碱液混合净化6h,去除杂质铜、铝、钛,得到净化液;其中铁粉摩尔用量为一次全浸液中铜摩尔量的1.8倍,并加入碱液调节体系ph值在3.1。

67.(2)磷酸铁晶种制备:在硫酸体系下制备铁磷溶液,其中铁源为硫酸亚铁,磷源为磷酸。铁源与磷源在硫酸体系下酸溶,调节溶液中fe、p摩尔浓度分别为1mol/l、1mol/l,调节fe/p摩尔比为1,水浴温度60℃,搅拌角速度为2000rad/s,加入双氧水(质量浓度为30%),双氧水中过氧化氢的加入量为酸溶后溶液中氧化二价铁所需理论摩尔用量的1.2倍,控制滴加速度为20ml/min,fe

2+

氧化速度为0.42mol/min,加入氢氧化钠保持ph值为1.8,沉淀时间1h。过滤,得到粗磷酸铁;粗磷酸铁纯水洗涤,洗水与粗磷酸铁质量比为10:1;洗涤后粗磷酸铁中加入磷酸进行陈化,磷酸加入量为二水磷酸铁理论质量产量的10%,陈化时间6h,陈化温度90℃,过滤,得到二水磷酸铁晶种,不需要烘干,直接作为晶种使用。

68.(3)净化液调节铁磷比,按照fe/p=1:1.02(摩尔比)的配比加入磷酸,其中fe浓度为1.2 mol/l;然后混入步骤(2)中制备的晶种,晶种加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的5%,混合时间15min,得到混合液,开始沉淀磷酸铁。

69.(4)沉淀温度60℃,缓慢加入氧化fe

2+

所需理论摩尔用量1.2倍的过氧化氢,控制滴加速度为1.5ml/min,严格控制fe

2+

的氧化速度在0.02mol/min,搅拌角速度控制在800rad/s,加入3mol/l的氢氧化钠溶液维持ph值在2.0,氧化剂加入完毕后,沉淀时间2h。过滤,得到一次沉淀母液和粗磷酸铁。

70.(5)粗磷酸铁经过洗涤、陈化,陈化条件:磷酸加入质量为二水磷酸铁理论质量产量的7%、陈化温度85℃、陈化时间8h。过滤得到二水磷酸铁,该诱导球形二水磷酸铁可以留存一部分作为下一循环步骤(3)的晶种使用。

71.(6)步骤(5)中的二水磷酸铁在550℃煅烧3h后即得无水电池级磷酸铁。其振实密度为0.92 g/cm3,形貌如图2(a)、图2(b)所示,比表面积为15.28m2/g。

72.实施例2参照实施例1的方法进行,不同的是,步骤(2)中,控制双氧水滴加速度为15ml/min,控制fe

2+

氧化速度为0.25mol/min。

73.所得无水电池级磷酸铁,其振实密度为0.95 g/cm3,形貌如图3(a)、图3(b)所示,比表面积为13.36m2/g。

74.实施例3参照实施例2的方法进行,不同的是,步骤(3)中,晶种加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的10%。

75.所得无水电池级磷酸铁,其振实密度为1.06 g/cm3,形貌如图4(a)、图4(b)所示,比表面积为12.77m2/g,其符合上表1所示的质量参数要求。

76.对比例1参照实施例1的方法进行,不同的是,不进行步骤(2),且步骤(3)中不加入晶种。

77.所得无水磷酸铁,其振实密度为0.41 g/cm3,形貌如图5(a)、图5(b)所示,比表面积为12.22m2/g。

78.对比例2参照实施例2的方法进行,不同的是,步骤(3)中,晶种加入量为净化液调节铁磷量后理论产出二水磷酸铁质量的3%。

79.所得无水磷酸铁,其振实密度为0.60 g/cm3,形貌如图6(a)、图6(b)所示,比表面积为12.16m2/g。

80.对比例3参照实施例2的方法进行,不同的是,步骤(4)中,加入过氧化氢控制fe

2+

的氧化速度在0.1mol/min,搅拌角速度控制在4000rad/s。

81.所得无水磷酸铁,其振实密度为0.58 g/cm3,形貌如图7(a)、图7(b)所示,比表面积为11.54m2/g。

82.通过上述实施例和对比例可以看出,采用本发明特定方法的实施例,在晶种制备和沉淀磷酸铁的过程中分别控制适宜的氧化速度和搅拌角速度,以及晶种适宜加入量,配合净化液沉淀前与晶种混合诱导步骤,能够协同实现废旧磷酸铁锂电池的高效回收,同时获得高振实密度的磷酸铁。而对比例的方案,其不加晶种或者晶种加入量不适宜,或者铁氧化速度不适宜,均不利于晶体生长过程,所得产品振实密度均处于较低水平,形貌差、无规则,无法满足要求。

83.进一步的,通过实施例1和实施例2-3可知,采用本发明优选的晶种加入量的方案,或者采用优选的铁氧化速度的方案,更利于促进高振实密度的磷酸铁的生成。

84.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1