一种透明二氧化硅气凝胶的制备方法及透明二氧化硅气凝胶

1.本技术实施例涉及高分子材料领域,具体涉及一种透明二氧化硅气凝胶的制备方法及透明二氧化硅气凝胶。

背景技术:

2.二氧化硅(sio2)气凝胶是一种由二氧化硅胶体粒子或高聚物分子相互交联构成的具有三维网络结构的轻质纳米多孔材料,这种独特的结构为气凝胶带来了极低的导热系数、低密度、高透光、高比表面积等特性,同时还兼有良好的隔热和力学性能。值得注意的是,高透明的气凝胶可以有效透过太阳辐射,同时大幅降低辐射热损失,从而使得气凝胶作为透明隔热材料,在太阳能高温集热领域具有较大的应用价值和市场前景。

3.然而,现有技术中在透明气凝胶的制备工艺上大多采用二氧化碳(co2)超临界干燥方法需要反复对高压釜进行温度调节,利用液态co2置换出气凝胶内部的乙醇从而得到气凝胶,花费的时间较长,并且,经常出现压强调节不当而导致湿凝胶出现裂纹,从而降低成品率的问题。

4.因此,如何在提高气凝胶的透光率基础上缩短生产周期,是本领域技术人员亟待解决的重要问题。

技术实现要素:

5.为解决上述问题,本技术实施例提供一种透明二氧化硅气凝胶制备方法及透明二氧化硅气凝胶,以实现提高气凝胶的透明度的同时,缩短其制备周期。

6.第一方面,本技术实施例提供一种透明二氧化硅气凝胶的制备方法,包括以下步骤:

7.步骤a.按以下组分及重量百分含量准备原料:

8.硅源35~40份;

9.溶剂35~40份;

10.分散剂5~10份;

11.催化剂0.1~0.2份;

12.水36~37份;

13.其中,所述硅源为正硅酸甲酯,所述溶剂为甲醇,所述分散剂为n,n-二甲基甲酰胺,所述催化剂为氨的水溶液,所述水为去离子水;

14.步骤b.将所述硅源、所述溶剂、所述分散剂按照比例混合后,在室温下置于磁力搅拌器上搅拌使其充分分散和水解;

15.步骤c.在步骤a中得到的溶液中加入所述催化剂并充分搅拌后,倒入模具中待其凝胶,得到湿凝胶;

16.步骤d.将所述湿凝胶放入乙醇中进行老化,得到醇湿凝胶;

17.步骤e.将所述醇湿凝胶放入二氧化碳超临界干燥仪中,其中,所述二氧化碳超临

界干燥仪的高压釜中的压强保持在大于第一压强,以对所述醇湿凝胶进行清洗、干燥;

18.步骤f.将所述二氧化碳超临界干燥仪中的釜内压力释放完毕,得到透明气凝胶;

19.步骤g.将得到的气凝胶进行高温退火处理。

20.可选的,所述步骤e的具体过程为,将所述醇湿凝胶放入二氧化碳超临界干燥仪中,利用增压泵将所述二氧化碳超临界干燥仪中的干燥釜内压力升至第二压强后,将增压泵暂停并静置第一时间后,打开所述二氧化碳超临界干燥仪的清洗排放阀,其中,所述第二压强大于所述第一压强;

21.当所述干燥釜内压力降低到第三压强时,关闭所述清洗排放阀,使所述釜内压力再次上升到大于所述第三压强,其中,所述第三压强小于所述第二压强,直至所述清洗排气阀无乙醇流出。

22.可选的,还包括:将所述增压泵切换至定流量模式,所述干燥釜内压力在第四压强的作用下保持第二时间,其中,所述第四压强小于所述第三压强,以使所述醇湿凝胶完成清洗、干燥。

23.可选的,在所述步骤g中对所述气凝胶进行高温退火处理的温度为500℃。

24.第二方面,本技术实施例提供一种透明二氧化硅气凝胶,包括以下组分及重量百分含量:

25.硅源35~40份;

26.溶剂35~40份;

27.分散剂5~10份;

28.催化剂0.1~0.2份;

29.水36~37份;

30.其中,所述硅源为正硅酸甲酯,所述溶剂为甲醇,所述分散剂为n,n-二甲基甲酰胺,所述催化剂为氨的水溶液,所述水为去离子水。

31.可选的,所述透明二氧化硅气凝胶根据上述所述的透明二氧化硅气凝胶的制备方法制备得到。

32.与现有技术相比,本技术实施例的技术方案具有以下优点:

33.利用本技术实施例的透明二氧化硅气凝胶的制备方法制备得到的透明二氧化硅气凝胶的透明度极高,有良好的集热性能,而且能够有效缩短制备周期,并且经过高温退火处理又进一步提高了气凝胶的力学性能以及透明度。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

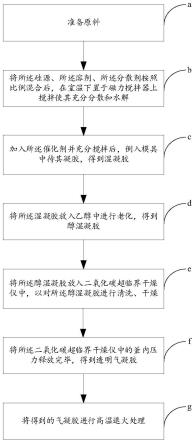

35.图1是本技术实施例提供的透明二氧化硅气凝胶的制备方法的可选流程图。

36.图2是本技术实施例提供的透明二氧化硅气凝胶比对示意图。

37.图3是本技术实施例提供的增加泵示意图。

具体实施方式

38.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.如背景技术中所述,现有技术中采用的传统co2超临界干燥方法存在制备周期长等问题,其中,超临界co2粘度系数和扩散系数分别为(1~3)*10-4

g/(cm*s)、0.7*10-3

cm2/s,而液态co2在15~30℃条件下的粘度系数(0.2~3)*10-2

g/(cm*s)、扩散系数(0.2~3)*10-5

cm2/s,可以看出,液态co2的粘度系数和扩散系数更低,而更低的粘度系数和扩散系数使得超临界co2具有更高的渗透性,更易进入气凝胶的纳米多孔结构将其中的液体介质带出。并且,传统的co2超临界干燥方法需要反复对二氧化碳干燥仪中的高压釜进行温度调节,利用液态co2置换出气凝胶内部的乙醇从而得到气凝胶,但是这种方法经常出现压强调节不当而导致湿凝胶出现裂纹,从而降低成品率。

40.基于以上,本技术实施例提供新型的透明二氧化硅气凝胶制备方案,使用了新的超临界co2萃取干燥工艺,将二氧化碳超临界干燥仪连接超临界co2专用输送泵(又称为增压泵),利用增压泵能够更加方便的将高压釜中的压强保持在co2的超临界压强值以上,进而利用超临界co2的高渗透性,实现对湿凝胶内部溶剂的快速置换,极大地缩短了制备时长,并且大大降低了干燥过程中气凝胶开裂的情况,使得制作得到的气凝胶拥有优异的透光性能和良好的集热特性,并且工艺简单,制得的气凝胶可应用于太阳能高温集热领域。

41.图1为本技术实施例的透明二氧化硅气凝胶的制备方法的可选流程图,如图1所示,可以包括以下步骤:

42.步骤a.准备原料,其中,可以按以下组分及重量百分含量进行原料的准备:

43.硅源35~40份,溶剂35~40份,分散剂5~10份,催化剂0.1~0.2份,水36~37份,其中,所述硅源为正硅酸甲酯,所述溶剂为甲醇,所述分散剂为n,n-二甲基甲酰胺,所述催化剂为氨的水溶液,所述水为去离子水。

44.步骤b.将所述硅源、所述溶剂、所述分散剂按照比例混合后,在室温下置于磁力搅拌器上搅拌使其充分分散和水解。

45.可选的,在按比例称取正硅酸甲酯、甲醇和n,n-二甲基甲酰胺后,根据其比例进行混合,在室温下将混合溶液置于磁力搅拌器上,进行混合搅拌使其充分混合,其中,混合搅拌时间可以是5~10分钟,搅拌后得到溶液,可以称其为溶液a。

46.步骤c.在步骤a中得到的溶液中加入所述催化剂并充分搅拌后,倒入模具中待其凝胶,得到湿凝胶。

47.可选的,催化剂以浓氨水为例,在一个具体示例中,步骤c可以是将浓氨水和去离子水按照所需配比混合后得到溶液,可以称其为溶液b,称取一定量溶液b加入步骤a中得到的溶液a中并进行磁力搅拌,搅拌的时间可以是0.5分钟左右。

48.可选的,将上述混合液倒入模具中等待2-3min左右,观察到模具中液体表面固化后即得到湿凝胶。

49.步骤d.将所述湿凝胶放入乙醇中进行老化,得到醇湿凝胶。

50.可选的,得到湿凝胶后,将所述湿凝胶迅速放入装有无水乙醇的培养皿中浸没老

化,得到醇湿凝胶,其中,每8至12小时置换一次无水乙醇,反复置换三次。

51.需要说明的是,湿凝胶的老化过程可以增强湿凝胶的结构强度,并且通过无水乙醇置换出湿凝胶纳米空洞中的其他液体杂质,从而便于后续超临界干燥。

52.步骤e.将所述醇湿凝胶放入二氧化碳超临界干燥仪中,其中,所述二氧化碳超临界干燥仪的高压釜中的压强保持在大于第一压强,以对所述醇湿凝胶进行清洗、干燥。

53.在一个具体示例中,将得到的醇湿凝胶放入二氧化碳超临界干燥仪中,向超临界co2萃取干燥设备的干燥釜中加入足量的无水乙醇,然后加入老化后的醇凝胶,设置釜内温度保持在36℃左右。基于二氧化碳超临界干燥仪连接增压泵,可以利用增压泵将二氧化碳超临界干燥仪的高压釜中的压强保持在大于第一压强,以对醇湿凝胶进行清洗、干燥,有效缩短气凝胶的制备周期。

54.可选的,第一压强可以是二氧化碳的超临界压强,其中,co2超临界压强值为7.38mpa。

55.可以理解的是,利用液态co2置换出气凝胶内部的乙醇得到气凝胶,经常会出现压强调节不当而导致湿凝胶出现裂纹,从而降低成品率,但是本技术实施例中,利用增加泵增加二氧化碳超临界干燥仪中的压强,从而利用超临界co2的高渗透性,有效地避免后期排气阶段由于乙醇置换不完全导致的气凝胶开裂等问题。

56.步骤f.将所述二氧化碳超临界干燥仪中的釜内压力释放完毕,得到透明气凝胶。

57.步骤g.将得到的气凝胶进行高温退火处理。

58.可选的,高温退火处理的温度可以为500℃。

59.在一个具体示例中,将釜内压力释放完毕后即得到成品的透明气凝胶,进而将成品的透明气凝胶500℃高温处理后可得到高透明气凝胶。图2示例性示出了本技术实施例提供的透明二氧化硅气凝胶的比对示意图,图中左侧气凝胶为未经高温处理的气凝胶,右侧为经过高温处理的气凝胶,可以看出,经过高温处理的气凝胶的透明度的得到的显著提高。

60.需要说明的是,步骤f得到的气凝胶的脆性较大,从而将得到的气凝胶进行高温退火处理后能够有效提高气凝胶的透明度和力学性能,从而得到更加透明的气凝胶,并且有效地避免气凝胶开裂。

61.可以看出,本技术实施例中的二氧化碳超临界干燥仪连接超临界co2专用输送泵,能够更加方便将高压釜中的压强保持在co2的超临界压强值以上,然后利用超临界co2的高渗透性,实现对湿凝胶内部溶剂的快速置换,极大地缩短了制备时长,并且大大降低了干燥过程中气凝胶开裂的情况,使得制备得到的透明二氧化硅气凝胶的透明度极高,有良好的集热性能,而且能够有效缩短制备周期,并且经过高温退火处理又进一步提高了气凝胶的力学性能以及透明度。

62.在一些实施例中,步骤e的具体过程可以为,将所述醇湿凝胶放入二氧化碳超临界干燥仪中,利用增压泵将所述二氧化碳超临界干燥仪中的干燥釜内压力升至第二压强后,将增压泵暂停并静置第一时间后,打开所述二氧化碳超临界干燥仪的清洗排放阀,其中,所述第二压强大于所述第一压强;

63.当所述干燥釜内压力降低到第三压强时,关闭所述清洗排放阀,使所述釜内压力再次上升到大于所述第三压强,其中,所述第三压强小于所述第二压强,直至所述清洗排气阀无乙醇流出。

64.在一个具体示例中,图3示例性的示出了本技术实施例的增压泵示意图,可以是使用增压泵将干燥釜内压力升至第二压强,第二压强可以为8.9mpa左右,将增压泵暂停,静置第一时间,第一时间可以为10min左右,打开超临界干燥萃取仪上的清洗排放阀,从而让釜内的co2将乙醇带出,待釜内压力降低到接近超临界co2的临界压力(例如7.5mpa)时,关闭清洗排放阀,从而使釜内压力再次上升到第三压强以上,第三压强可以为8.5mpa,重复此步骤直至清洗排气阀无明显乙醇流出,过程大约持续45min左右。

65.在一些实施例中,对醇湿凝胶的干燥过程还可以包括:将所述增压泵切换至定流量模式,所述干燥釜内压力在第四压强的作用下保持第二时间,其中,所述第四压强小于所述第三压强,以使所述醇湿凝胶完成清洗、干燥。

66.在一个具体示例中,将超临界co2专用输送泵切换至定流量模式继续排乙醇,釜内压力保持在第四压强,保持时间为第二时间,其中,第四压强可以为8.0mpa左右,保持该过程2~3小时,从而使二氧化硅湿凝胶内部剩余的无水乙醇进一步带出,完成醇湿凝胶的清洗、干燥。

67.本技术实施例提供一种透明二氧化硅气凝胶,包括以下组分及重量百分含量:

68.硅源35~40份;

69.溶剂35~40份;

70.分散剂5~10份;

71.催化剂0.1~0.2份;

72.水36~37份;

73.其中,所述硅源为正硅酸甲酯,所述溶剂为甲醇,所述分散剂为n,n-二甲基甲酰胺,所述催化剂为氨的水溶液,所述水为去离子水。

74.可选的,所述透明二氧化硅气凝胶根据上述所述的透明二氧化硅气凝胶的制备方法制备得到。

75.上文描述了本技术实施例提供的多个实施例方案,各实施例方案介绍的各可选方式可在不冲突的情况下相互结合、交叉引用,从而延伸出多种可能的实施例方案,这些均可认为是本技术实施例披露、公开的实施例方案。

76.虽然本技术实施例披露如上,但本技术并非限定于此。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各种更动与修改,因此本技术的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1