氨合成高压系统的气密测试方法与流程

1.本发明涉及氨合成技术领域,具体是指氨合成高压系统的气密测试方法。

背景技术:

2.新建合成氨装置高压设备、管道安装,吹扫完成后,常规试气密方法是等前系统送来合格精制气,利用合成气压缩机提压至试压压力才能试气密,如果等前系统包括空分、热电、供水、气化、净化等装置运行后合成高压系统再进行试气密,一方面将造成极大的浪费,因合成系统高压管道较为特殊,法兰厚、螺栓大、对垫片的要求高,发现漏点处理起来的难度大、时间长,若试气密过程中发现漏点,合成高压系统需泄压处理漏点,而前系统送来的精制气放火炬燃烧,如果处理漏点需进行动火作业,还必须将整个系统置换合格,将给公司增加大量的原、材、物、料消耗,全系统正常运行一天的成本将近400万元,另一方面利用精制气(氢气、氮气)进行高压试气密,存在泄漏着火、爆炸的安全风险,为避免或最大可能减少不必要的非正常消耗,降低试车成本以及降低安全风险,本发明提供一种利用槽车运送液氮,经高压液氮泵加压、空气换热器换热为高压氮气后对合成系统高压部分进行气密试验。

技术实现要素:

3.本发明要解决的技术问题是,针对上述背景技术中提出的不足,提供一种氨合成高压系统的气密测试方法。

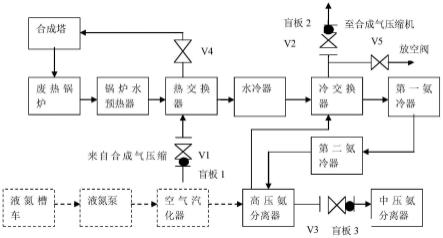

4.为解决上述技术问题,本发明提供的技术方案为:氨合成高压系统,它包括液氮槽车、液氮泵、空气汽化器、高压金属软管、合成塔、废热锅炉、锅炉水预热器、热交换器、水冷器、冷交换器、第一氨冷器、第二氨冷器、合成气压缩机、高压氨分离器、中压氨分离器以及相连的高压管道,所述的液氮槽车和液氮泵相连设置,所述的液氮泵与空气汽化器相连设置,所述的空气汽化器与热交换器和高压氨分离器相连设置,所述的热交换器与水冷器、合成塔和锅炉水预热器相连设置,所述的合成气废热锅炉与合成塔和锅炉水预热器相连设置,所述的水冷器与冷交换器相连设置,所述的冷交换器与第一氨冷器、高压氨分离器和合成气压缩机相连设置,所述的第一氨冷器与第二氨冷器相连设置,所述的第二氨冷器与高压氨分离器相连设置,所述的高压氨分离器与中压氨分离器相连设置。

5.所述的空气汽化器与热交换器之间的高压管道上连接设有v1阀门,所述的v1阀门设有盲板1。

6.所述的冷交换器与合成气压缩机之间的高压管道上连接设有v2阀门,所述的v2阀门设有盲板2。

7.所述的高压氨分离器与中压氨分离器之间的高压管道上连接设有v3阀门,所述的v2阀门设有盲板3。

8.所述的热交换器与合成塔之间的高压管道上连接设有v4阀门。

9.所述的冷交换器与合成气压缩机之间的高压管道上连接设有外接管道,所述的外

接管道上连接设有v5阀门。

10.关闭合成系统阀门,关闭v1阀门、v2阀门v3阀门和v5阀门,打开v4阀门,在v1阀门前及v2阀门、v3阀门后插盲板,将低压部分隔离开,装有液氮的槽车,与液氮泵相连,经过液氮泵提压至16mpa,经过空气换热器加热气化为高压氮气,通过高压金属软管与高压氨分离器导淋管相连,向高压系统充压,气密试验压力按8.0mpa(g)、12.0mpa(g)、15.0mpa(g)、16.0mpa(g)四个压力等级进行,升压速度0.1~0.2mpa(g)/min,每个试压等级用肥皂水对法兰、活接头等密封点进行试漏,发现泄漏点,泄压处理;8.0mpa(g)、12.0mpa(g)、15.0mpa(g)每阶段保压不低于30min,16.0mpa(g)阶段保压24小时,系统压力下降小于3%(不低于15.52mpa(g))为合格。

11.采用以上结构和方法后,本发明具有如下优点:不需要前系统开车供高压气体试气密,而是利用外购液氮经高压液氮泵提压至16mpa,再经空气换热器加热成高压氮气,送入合成系统进行试气密,这样既可以节约大量的开车成本,也可节约开车时间。

附图说明

12.图1是本发明氨合成高压系统试气密流程方块图

具体实施方式

13.下面结合附图对本发明做进一步的详细说明。

14.结合附图1,氨合成高压系统,其特征在于:它包括液氮槽车、液氮泵、空气汽化器、高压金属软管、合成塔、废热锅炉、锅炉水预热器、热交换器、水冷器、冷交换器、第一氨冷器、第二氨冷器、合成气压缩机、高压氨分离器、中压氨分离器以及相连的高压管道,所述的液氮槽车和液氮泵相连设置,所述的液氮泵与空气汽化器相连设置,所述的空气汽化器与热交换器和高压氨分离器相连设置,所述的热交换器与水冷器、合成塔和锅炉水预热器相连设置,所述的合成气废热锅炉与合成塔和锅炉水预热器相连设置,所述的水冷器与冷交换器相连设置,所述的冷交换器与第一氨冷器、高压氨分离器和合成气压缩机相连设置,所述的第一氨冷器与第二氨冷器相连设置,所述的第二氨冷器与高压氨分离器相连设置,所述的高压氨分离器与中压氨分离器相连设置,所述的空气汽化器与热交换器之间的高压管道上连接设有v1阀门,所述的v1阀门设有盲板1,所述的冷交换器与合成气压缩机之间的高压管道上连接设有v2阀门,所述的v2阀门设有盲板2,所述的高压氨分离器与中压氨分离器之间的高压管道上连接设有v3阀门,所述的v2阀门设有盲板3,所述的热交换器与合成塔之间的高压管道上连接设有v4阀门,所述的冷交换器与合成气压缩机之间的高压管道上连接设有外接管道,所述的外接管道上连接设有v5阀门。

15.本发明在具体实施时,关闭合成系统阀门,关闭v1阀门、v2阀门v3阀门和v5阀门,打开v4阀门,在v1阀门前及v2阀门、v3阀门后插盲板,将低压部分隔离开,装有液氮的槽车,与液氮泵相连,经过液氮泵提压至16mpa,经过空气换热器加热气化为高压氮气,通过高压金属软管与高压氨分离器导淋管相连,向高压系统充压,气密试验压力按8.0mpa(g)、12.0mpa(g)、15.0mpa(g)、16.0mpa(g)四个压力等级进行,升压速度0.1~0.2mpa(g)/min,每个试压等级用肥皂水对法兰、活接头等密封点进行试漏,发现泄漏点,泄压处理;8.0mpa(g)、12.0mpa(g)、15.0mpa(g)每阶段保压不低于30min,16.0mpa(g)阶段保压24小时,系统

压力下降小于3%(不低于15.52mpa(g))为合格。

16.以上对本发明及其实施方式进行了描述,这种描述没有限制性,实际的结构并不局限于此。总而言之,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

技术特征:

1.氨合成高压系统,其特征在于:它包括液氮槽车、液氮泵、空气汽化器、高压金属软管、合成塔、废热锅炉、锅炉水预热器、热交换器、水冷器、冷交换器、第一氨冷器、第二氨冷器、合成气压缩机、高压氨分离器、中压氨分离器以及相连的高压管道,所述的液氮槽车和液氮泵相连设置,所述的液氮泵与空气汽化器相连设置,所述的空气汽化器与热交换器和高压氨分离器相连设置,所述的热交换器与水冷器、合成塔和锅炉水预热器相连设置,所述的合成气废热锅炉与合成塔和锅炉水预热器相连设置,所述的水冷器与冷交换器相连设置,所述的冷交换器与第一氨冷器、高压氨分离器和合成气压缩机相连设置,所述的第一氨冷器与第二氨冷器相连设置,所述的第二氨冷器与高压氨分离器相连设置,所述的高压氨分离器与中压氨分离器相连设置。2.根据权利要求1所述的氨合成高压系统,其特征在于:所述的空气汽化器与热交换器之间的高压管道上连接设有v1阀门,所述的v1阀门设有盲板1。3.根据权利要求1所述的氨合成高压系统,其特征在于:所述的冷交换器与合成气压缩机之间的高压管道上连接设有v2阀门,所述的v2阀门设有盲板2。4.根据权利要求1所述的氨合成高压系统,其特征在于:所述的高压氨分离器与中压氨分离器之间的高压管道上连接设有v3阀门,所述的v2阀门设有盲板3。5.根据权利要求1所述的氨合成高压系统,其特征在于:所述的热交换器与合成塔之间的高压管道上连接设有v4阀门。6.根据权利要求1所述的氨合成高压系统,其特征在于:所述的冷交换器与合成气压缩机之间的高压管道上连接设有外接管道,所述的外接管道上连接设有v5阀门。7.根据权利要求1-6所述的氨合成高压系统的气密测试方法,其特征在于:关闭合成系统阀门,关闭v1阀门、v2阀门v3阀门和v5阀门,打开v4阀门,在v1阀门前及v2阀门、v3阀门后插盲板,将低压部分隔离开,装有液氮的槽车,与液氮泵相连,经过液氮泵提压至16mpa,经过空气换热器加热气化为高压氮气,通过高压金属软管与高压氨分离器导淋管相连,向高压系统充压,气密试验压力按8.0mpa(g)、12.0mpa(g)、15.0mpa(g)、16.0mpa(g)四个压力等级进行,升压速度0.1~0.2mpa(g)/min,每个试压等级用肥皂水对法兰、活接头等密封点进行试漏,发现泄漏点,泄压处理;8.0mpa(g)、12.0mpa(g)、15.0mpa(g)每阶段保压不低于30min,16.0mpa(g)阶段保压24小时,系统压力下降小于3%(不低于15.52mpa(g))为合格。

技术总结

本发明公开了它包括液氮槽车、液氮泵、空气汽化器、高压金属软管、合成塔、废热锅炉、锅炉水预热器、热交换器、水冷器、冷交换器、第一氨冷器、第二氨冷器、合成气压缩机、高压氨分离器、中压氨分离器以及相连的高压管道。本发明与现有技术相比的优点在于:不需要前系统开车供高压气体试气密,而是利用外购液氮经高压液氮泵提压至16MPa,再经空气换热器加热成高压氮气,送入合成系统进行试气密,这样既可以节约大量的开车成本,也可节约开车时间。也可节约开车时间。也可节约开车时间。

技术研发人员:刘加洪 王祥伟 张治强 袁宁 陈方勇 黄宪辉

受保护的技术使用者:贵州开阳化工有限公司

技术研发日:2022.08.29

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1