一种碱激发胶凝材料晶核增强剂及其制备方法和应用

1.本发明涉及建筑材料外加剂技术领域,具体涉及一种碱激发胶凝材料晶核增强剂及其制备方法和应用。

背景技术:

2.相比于传统硅酸盐水泥,以硫酸钠、半水硫酸钙、二水硫酸钙等弱碱为激发剂的碱激发胶凝材料具有碳排放和材料成本更低的优势,它的应用有助于缓解传统水泥生产带来的高碳排放和高能耗问题,因此近年来成为了国内外学者的研究热点。然而,由于这些弱碱提供的初始碱度过低,无法有效解离火山灰质材料的表面玻璃体结构,导致体系的早期水化反应和力学强度发展缓慢,难以满足相应的标准要求。

3.为了改善碱激发胶凝材料的早期力学性能,通常采用高温蒸汽养护或者添加早强剂的方式。这两种方法虽然能达到早强的目的,但是存在明显的缺点。其中,高温蒸汽养护不仅会诱发热损伤缺陷,还会导致延迟性钙矾石的生成,进而造成材料后期强度倒缩和耐久性降低。而早强剂一般以碱性物质为主,不仅价格昂贵,还会带来更高的碳排放,与碱激发胶凝材料设计和应用的初衷不相符。

4.因此,迫切开发一种低成本、低碳排放、高早强性能和无后期副作用的碱激发胶凝材料增强剂。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术存在的不足,提供一种碱激发胶凝材料晶核增强剂及其制备方法和应用,该晶核增强剂具有优异的早强性能,应用于碱激发胶凝材料中时,能够加快早期水化反应和力学强度发展进程,同时还具有低成本、低碳排放、无后期副作用等优势。

6.为解决本发明所提出的技术问题,本发明提供一种碱激发胶凝材料晶核增强剂,由以下质量份数的原料组成:硫铝酸盐水泥熟料37份、电石渣1~8份、硅灰42~58份、硫酸钠40~57份、水800~850份、功能外加剂20~45份。

7.上述方案中,所述硫铝酸盐水泥熟料中无水硫铝酸钙矿物的含量为55~75%。

8.上述方案中,所述电石渣中氧化钙含量≥45%。

9.上述方案中,所述功能外加剂为减水剂。

10.进一步地,所述功能外加剂为聚羧酸减水剂、萘系减水剂、脂肪族减水剂中的一种或多种。

11.进一步地,所述功能外加剂的有效固含量为35~45%。

12.上述方案中,所述晶核增强剂的中值粒径为50~300nm,有效固含量为18~22%。

13.本发明还提供一种碱激发胶凝材料晶核增强剂的制备方法,包括以下步骤:

14.将硫铝酸盐水泥熟料、电石渣、硅灰、硫酸钠和水混合后反应,制得水化物浆料;将水化物浆料、功能外加剂和不锈钢球置于不锈钢反应釜中,搅拌后除去不锈钢球,得到晶核

增强剂。

15.上述方案中,所述反应时间为1~28天。

16.上述方案中,所述不锈钢球的直径为0.6~3mm,不锈钢球的质量为晶核增强剂原料总质量的2~5倍。

17.上述方案中,所述球磨设备内的温度为20~50℃。

18.上述方案中,所述搅拌速率为600~1000rpm,搅拌时间为120~360min。

19.本发明还提供一种碱激发胶凝材料晶核增强剂在碱激发胶凝材料中的应用,所述碱激发胶凝材料包括碱激发剂、火山灰质材料和晶核增强剂。

20.上述方案中,所述碱激发剂为硫酸钠、半水硫酸钙、二水硫酸钙中的一种或多种。

21.上述方案中,所述火山灰质材料为矿渣、钢渣、粉煤灰中的一种或多种。

22.上述方案中,所述晶核增强剂的掺量为火山灰质材料质量的0.5~10%。

23.本发明晶核增强剂的工作原理是:

24.晶核增强剂原料中的硫铝酸盐水泥熟料、硫酸钠与部分电石渣共同水化生成钙矾石;另一部分电石渣与硅灰发生火山灰反应生成c-s-h凝胶;此外,铝原子可能取代c-s-h凝胶中部分四配位的硅原子而生成c-a-s-h凝胶;在长时间高强度的钢球搅拌作用下,这些反应产物的尺寸会被细化至纳米级别;因此,本发明晶核增强剂的主要成分为纳米形态的钙矾石、c-s-h凝胶和c-a-s-h凝胶。这些主要成分在水化反应的极早期,为碱激发胶凝材料的主要水化产物(钙矾石、c-s-h凝胶和c-a-s-h凝胶)的生长提供足够多的同质晶核位点,靶向诱导孔溶液中的al[oh]

4-、si

4+

、oh-和ca

2+

向其表面迁移并沉淀。一方面,将水化产物的沉淀和生长场所从反应物表面转移到晶核增强剂粒子表面,避免了产物沉淀带来的反应物溶出受阻的负面影响;另一方面,降低了水化产物成核和生长的吉布斯自由能,促进了孔溶液中自由离子的沉淀,而孔溶液中离子的消耗又反过来加速了反应物的溶出过程。因此,在宏观表现上,水化诱导期明显缩短,水化放热量显著升高,加快了早期水化反应和力学强度发展进程。

[0025]

与现有技术相比,本发明的有益效果为:

[0026]

1)本发明晶核增强剂的主要成分与碱激发胶凝材料水化产物的主要成分相同,都为钙矾石、c-s-h凝胶和c-a-s-h凝胶,根据经典成核理论,当晶核化学成分和结构与晶体相似时,晶体成核和生长的吉布斯自由能显著降低,因此,本发明晶核增强剂诱导水化产物成核生长的效果更加显著,早强效果更加优异,应用于碱激发胶凝材料中时,能够使碱激发胶凝材料的7d水化放热量提高429~680%,7d抗压强度提高50~105%,28d抗压强度提高45~100%。

[0027]

2)本发明晶核增强剂以电石渣、硅灰等工业废弃物为原料,使得材料成本和碳排放明显降低;本发明晶核增强剂的制备采用水化-搅拌法,相比于传统的水热反应法,具有低成本和低碳排放的优势;此外,相较于高温蒸汽养护以及加入碱性早强剂等提高早期强度的方式,本发明无后期强度后缩和耐久性降低等负面作用。

具体实施方式

[0028]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

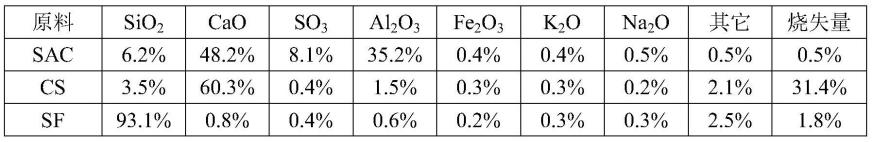

[0029]

以下实施例中,采用的硫铝酸盐水泥熟料(sac)、电石渣(cs)、硅灰(sf)、矿渣(ggbs)的化学成分如表1所示,经计算,硫铝酸盐水泥熟料中无水硫铝酸钙矿物的含量为61.8%。

[0030]

以下实施例中,采用的功能外加剂均为市售产品,分别为kh-6型聚羧酸减水剂(pce)、型萘系减水剂(fdn)、hx-105型脂肪族减水剂(hsb),功能外加剂的有效固含量均为40%。

[0031]

表1

[0032][0033][0034]

实施例1-6

[0035]

实施例1-6中碱激发胶凝材料晶核增强剂的原料及其质量份数见表2。

[0036]

表2

[0037]

实施例saccssf硫酸钠水功能外加剂实施例137份1份58份42份830份45份(pce)实施例237份8份42份40份850份23份(fdn)实施例337份3份58份57份800份45份(hsb)实施例437份3份50份50份825份17.5份(pce)+17.5份(fdn)实施例537份8份50份40份820份17.5份(pce)+17.5份(hsb)实施例637份5份58份57份820份11.5份(fdn)+11.5份(hsb)

[0038]

实施例1-6中碱激发胶凝材料晶核增强剂的中值粒径和有效固含量见表3。

[0039]

表3

[0040]

实施例中值粒径(nm)有效固含量(%)实施例118414.8实施例230013.2实施例38717.6实施例426315.4实施例513715.3实施例65016.6

[0041]

实施例1-6中的碱激发胶凝材料晶核增强剂通过以下方法制得:

[0042]

将硫铝酸盐水泥熟料、电石渣、硅灰、硫酸钠和水混合后反应,制得水化物浆料;将水化物浆料、功能外加剂和不锈钢球置于不锈钢反应釜中,搅拌后除去不锈钢球,得到晶核增强剂。具体制备参数见表4。

[0043]

表4

[0044][0045]

注:倍数为不锈钢球的质量与晶核增强剂原料总质量的比值。

[0046]

将实施例1-6中的碱激发胶凝材料晶核增强剂用于制备碱激发胶凝材料,该碱激发胶凝材料包括碱激发剂、火山灰质材料和晶核增强剂,其中,碱激发剂为硫酸钠,火山灰质材料为矿渣。具体的应用方法为:将硫酸钠溶于水中,待其冷却后,再加入矿渣和晶核增强剂,充分搅拌,得到掺有晶核增强剂的碱激发胶凝材料;将掺有晶核增强剂的碱激发胶凝材料装入40

×

40

×

40mm的模具中,振捣密实后,密封并放入标准养护室进行养护。应用过程中,硫酸钠的掺量(以氧化钠当量计)为矿渣质量的3%,晶核增强剂的掺量为矿渣质量的0.5~10%,碱激发胶凝材料的水灰比为0.5。

[0047]

对比例1

[0048]

对比例1的碱激发胶凝材料只包括碱激发剂和火山灰质材料,其中,碱激发剂为硫酸钠,火山灰质材料为矿渣。具体的制备方法为:将硫酸钠溶于水中,待其冷却后,再加入矿渣,充分搅拌,得到碱激发胶凝材料;将碱激发胶凝材料装入40

×

40

×

40mm的模具中,振捣密实后,密封并放入标准养护室进行养护。制备过程中,硫酸钠的掺量(以氧化钠当量计)为矿渣质量的3%,碱激发胶凝材料的水灰比为0.5。

[0049]

采用绝热量热法,测试对比例1和实施例1-6中碱激发胶凝材料的水化放热量。采用gb/t 17671-2021《水泥胶砂强度检验方法(iso法)》,测试对比例1和实施例1-6中碱激发胶凝材料的抗压强度。

[0050]

从表5的测试结果可以看出,实施例1-6中的碱激发胶凝材料较对比例1中的碱激发胶凝材料,7d水化放热量提高429~680%,7d抗压强度提高50~105%,28d抗压强度提高45~100%,说明了晶核增强剂的加入加快了早期水化反应和力学强度发展进程,具有优异的早强效果,且无后期强度后缩等负面作用。

[0051]

表5

[0052][0053]

上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所

属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1