一种高温导热油加热的玻璃釜及其升温方法与流程

本发明涉及玻璃釜,具体涉及一种高温导热油加热的玻璃釜及其升温方法。

背景技术:

1、玻璃釜是用于胶片法生产夹层玻璃而进行热压处理的设备。夹层玻璃是由两片或多片玻璃,之间夹了一层或多层有机聚合物中间膜,经过特殊的高温预压(或抽真空)及高温高压工艺(即玻璃釜深加工)处理后,使玻璃和中间膜永久粘合为一体的复合玻璃产品。一般情况下,根据功能需求,玻璃釜需要对釜内进行升温升压,在完成升温后保温一段时间,使夹层玻璃内的胶膜与玻璃粘合后,再降温,即得最终夹层玻璃产品。

2、传统技术中玻璃釜通过布置在釜后部和侧面的电加热管,对釜内加热。为了保证玻璃热压所需的升温速率,电加热所需的功率很大,对电力设施的要求很高。对一些特定的用户来说,现场没法提供稳定的电力供应,使得升温不均匀且升温速度较慢,影响胶膜与玻璃粘合的质量,导致其无法完成热压的工艺过程,从而无法完成夹层玻璃生产制造。

技术实现思路

1、为了克服现有技术的不足,本发明目的之一在于提供一种高温导热油加热的玻璃釜,解决上述传统的问题,其能够升温均匀、迅速,不需要使用传统的电加热管,大大地降低了对生产的电力设施要求。

2、本发明目的之二在于提供一种采用该高温导热油加热的玻璃釜的升温方法。

3、本发明目的之一采用如下技术方案实现:

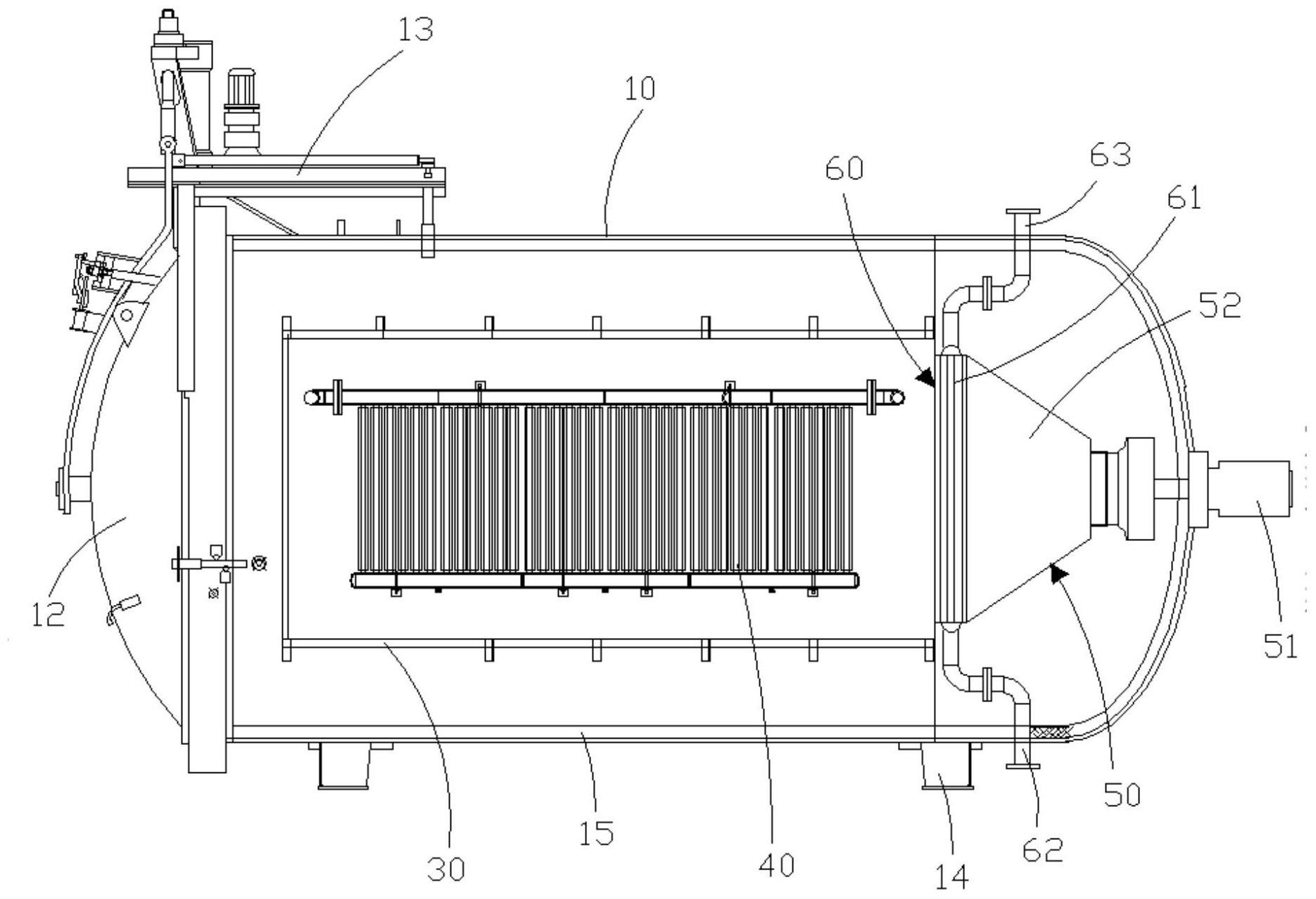

4、一种高温导热油加热的玻璃釜,包括具有工作区域的釜体、安装在所述釜体内的产品轨道、隔风装置、导热油换热器、搅拌装置及冷却装置;所述产品轨道位于所述工作区域底部;所述隔风装置位于所述工作区域的相对两侧,且所述隔风装置与所述釜体的内壁之间设有通风风道;所述导热油换热器安装在所述通风风道内;所述搅拌装置安装在所述釜体的釜尾,所述搅拌装置用于抽取所述工作区域内的气体,使气体沿着所述通风风道流动,与所述导热油换热器换热后,再将热量传递给所述工作区域内的产品,形成换热循环;所述冷却装置安装在所述搅拌装置与所述工作区域之间。

5、优选地,所述釜体的釜头部分安装有釜盖,所述釜盖与所述釜头部分为密封连接;所述釜体的顶部安装有用于控制所述釜盖打开或合拢的摆动装置。

6、优选地,所述釜体的内壁还设有保温装置,所述保温装置与所述导热油换热器之间具有通风间隙。

7、优选地,所述通风风道分为侧风道及气流循环风口,所述侧风道、气流循环风口、工作区域形成换热循环。

8、优选地,所述隔风装置与所述搅拌装置之间还设有气流补偿风口,所述气流补偿风口的口径小于所述侧风道的口径。

9、优选地,所述导热油换热器包括换热器本体、上集箱及下集箱,所述换热器本体包括多个的换热管及翅片,各所述换热管为并排设置且与所述上集箱、下集箱形成横向s型流动结构。

10、优选地,所述换热器本体内的热油沿着气流风向从所述釜体的釜尾流向釜头的方向流动。

11、优选地,所述冷却装置包括冷却盘管、盘管进口及盘管出口,所述冷却盘管安装在所述搅拌装置与所述工作区域之间,所述盘管进口位于所述釜体的底部,所述盘管的出口位于所述釜体的顶部。

12、本发明目的之二采用如下技术方案实现:

13、一种高温导热油加热的玻璃釜的升温方法,包括如下步骤:

14、s1:启动搅拌装置,使釜体内的气流沿着通风风道流动,形成换热循环;

15、s2:启动热油循环系统,为导热油换热器通入高温热油,沿着气流风向形成s型换热结构,与换热循环中的气流进行换热,再将换热后的热气流流入工作区域,为产品均匀、循环地进行加热;

16、s3:当检测到釜体内的温度达到预设升温温度阈值时,停止热油循环系统,保温,到达预设恒温时间阈值后降温,降压,即可。

17、优选地,在步骤s3中,降温的操作步骤为:通过启动冷却系统,为冷却装置供冷,使其在釜体内均匀降温。

18、相比现有技术,本发明的有益效果在于:

19、上述的玻璃釜通过在釜体内设置有导热油换热器,通过将预先加热好的高温导热油进入导热油换热器,对釜体进行加热,在搅拌装置的作用下,通过气体在通风风道的换热循环中,不断地与导热油换热器换热,再将热量传递至产品中,使产品能够升温均匀、迅速,换热效率高,同时不需要使用传统的电加热管,大大地降低了对生产的电力设施要求。

技术特征:

1.一种高温导热油加热的玻璃釜,其特征在于,包括具有工作区域的釜体、安装在所述釜体内的产品轨道、隔风装置、导热油换热器、搅拌装置及冷却装置;所述产品轨道位于所述工作区域底部;所述隔风装置位于所述工作区域的相对两侧,且所述隔风装置与所述釜体的内壁之间设有通风风道;所述导热油换热器安装在所述通风风道内;所述搅拌装置安装在所述釜体的釜尾,所述搅拌装置用于抽取所述工作区域内的气体,使气体沿着所述通风风道流动,与所述导热油换热器换热后,再将热量传递给所述工作区域内的产品,形成换热循环;所述冷却装置安装在所述搅拌装置与所述工作区域之间。

2.根据权利要求1所述的高温导热油加热的玻璃釜,其特征在于,所述釜体的釜头部分安装有釜盖,所述釜盖与所述釜头部分为密封连接;所述釜体的顶部安装有用于控制所述釜盖打开或合拢的摆动装置。

3.根据权利要求1所述的高温导热油加热的玻璃釜,其特征在于,所述釜体的内壁还设有保温装置,所述保温装置与所述导热油换热器之间具有通风间隙。

4.根据权利要求1所述的高温导热油加热的玻璃釜,其特征在于,所述通风风道分为侧风道及气流循环风口,所述侧风道、气流循环风口、工作区域形成换热循环。

5.根据权利要求4所述的高温导热油加热的玻璃釜,其特征在于,所述隔风装置与所述搅拌装置之间还设有气流补偿风口,所述气流补偿风口的口径小于所述侧风道的口径。

6.根据权利要求1所述的高温导热油加热的玻璃釜,其特征在于,所述导热油换热器包括换热器本体、上集箱及下集箱,所述换热器本体包括多个的换热管及翅片,各所述换热管为并排设置且与所述上集箱、下集箱形成横向s型流动结构。

7.根据权利要求6所述的高温导热油加热的玻璃釜,其特征在于,所述换热器本体内的热油沿着气流风向从所述釜体的釜尾流向釜头的方向流动。

8.根据权利要求1所述的高温导热油加热的玻璃釜,其特征在于,所述冷却装置包括冷却盘管、盘管进口及盘管出口,所述冷却盘管安装在所述搅拌装置与所述工作区域之间,所述盘管进口位于所述釜体的底部,所述盘管的出口位于所述釜体的顶部。

9.一种如权利要求1-8任一项所述的高温导热油加热的玻璃釜的升温方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的升温方法,其特征在于,在步骤s3中,降温的操作步骤为:通过启动冷却系统,为冷却装置供冷,使其在釜体内均匀降温。

技术总结

本发明公开了一种高温导热油加热的玻璃釜及其升温方法,该玻璃釜包括具有工作区域的釜体、产品轨道、隔风装置、导热油换热器、搅拌装置及冷却装置;隔风装置位于工作区域的相对两侧,且隔风装置与釜体之间设有通风风道;导热油换热器安装在通风风道内;搅拌装置安装在釜体的釜尾,搅拌装置用于抽取工作区域内的气体;冷却装置安装在搅拌装置与工作区域之间。上述的玻璃釜通过将预先加热好的高温导热油进入导热油换热器,在搅拌装置的作用下,通过气体在通风风道的换热循环中,不断地与导热油换热器换热,再将热量传递至产品中,使产品能够升温均匀、迅速,换热效率高,同时不需要使用传统的电加热管,大大地降低了对生产的电力设施要求。

技术研发人员:钱东良,李智辉,耿生斌,李进一

受保护的技术使用者:迪森(常州)能源装备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!