固化有重金属离子的地聚物材料及其制备方法

1.本发明涉及工程材料制备技术领域,具体涉及一种固化有重金属离子的地聚物材料及其制备方法。

背景技术:

2.随着工业现代化的发展,工业生产排放的固体废弃物中重金属含量也越来越高,如pb、cu、cd、zn、as、cr和hg等,主要以氧化物、氢氧化物、有机络合物、不可溶盐等形式存在,并通过扩散作用进入土壤,污染地下水,对人们赖以生存的生态环境构成极大威胁。因此,对重金属离子进行有效的固化显得格外重要。然而,传统的水泥固化方法存在诸多问题,如废弃物中的某些重金属盐会延长水泥固化时间并降低固化体的强度。

技术实现要素:

3.本发明的目的在于提供一种用于固化重金属的地聚物材料及其制备方法,以解决上述背景技术中存在的至少一项技术问题。

4.为了实现上述目的,本发明采取了如下技术方案:

5.一方面,本发明提供一种固化有重金属离子的地聚物材料,所述地聚物材料以赤泥、粉煤灰和生石灰粉为基本原料,由碱性溶液和水玻璃的混合溶液作为碱性激发剂;所述赤泥中的硅铝酸盐中的si-o-al共价键和粉煤灰中的活性硅铝酸盐中的si-o-si共价键破坏后形成共享硅氧四面体、铝氧四面体,在碱性激发剂的作用下发生缩聚反应,形成网状结构的无机高聚物;重金属离子固化在网状结构的无机高聚物中,形成所述固化有重金属离子的地聚物材料;其中,重金属离子的一部分以羟基配合离子形态吸附在网状结构的无机高聚物颗粒表面,另一部分以沉淀物的形式被包裹在网状结构的无机高聚物中,还有一部分以阳离子的形式平衡硅氧四面体和铝氧四面体的负电荷结合到网状结构的无机高聚物的骨架中。

6.可选的,赤泥、粉煤灰和生石灰粉的质量之比为:131~139:131~139:28。

7.可选的,赤泥、粉煤灰和生石灰粉的质量之比为为131.6:131.6:28。

8.可选的,碱性溶液的浓度为8.5~9.5mol/l。

9.可选的,所述碱性溶液为氢氧化钠溶液或氢氧化钾溶液。

10.可选的,所述重金属离子为铜离子、镉离子和铅离子。

11.可选的,所述碱性溶液的浓度为9mol/l,温度为65℃。

12.可选的,水玻璃溶液采用波美度为38

°

,模数为3.1~3.3,温度为18~22℃。

13.可选的,重金属盐的含量为0.5~3.0wt%。

14.第二方面,本发明提供一种如上所述的固化有重金属离子的地聚物材料的制备方法,包括如下步骤:

15.将赤泥干燥后粉碎,过筛,粉煤灰和生石灰粉过筛后,干燥备用;

16.按照配比称量所需质量的赤泥、粉煤灰、生石灰粉和重金属盐并搅拌均匀,得固体

混合原料;

17.分别将碱性溶液和水玻璃按照配比添加到固体混合原料中,搅拌,直至混合均匀且无气泡出现;

18.将搅拌均匀的拌合物倒入模具中,放置在振动台上振动,待凝固后用保鲜膜包裹,置于恒温恒湿养护箱中,固化脱模,干燥,得固化有重金属离子的地聚物材料。

19.本发明有益效果:提供了含有重金属离子的地聚物作为建筑材料,可以固化生产废水废料中的重金属,从而得到含有重金属离子的地聚物材料,实现了废水废料的再利用,降低了重金属污染。

20.本发明附加方面的优点,将在下述的描述部分中更加明显的给出,或通过本发明的实践了解到。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明实施例所述的赤泥微观结构示意图。

23.图2为本发明实施所述的赤泥衍射图谱。

24.图3为本发明实施例所述的ⅰ级粉煤灰微观结构示意图。

25.图4为本发明实施例所述的ⅰ级粉煤灰衍射图谱。

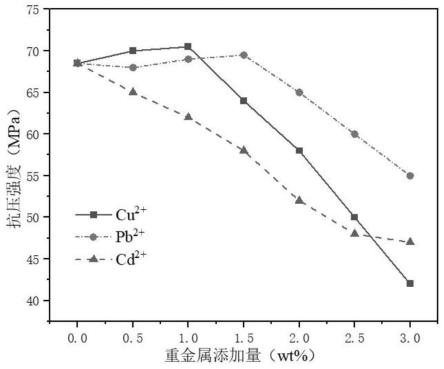

26.图5为本发明实施例所述的不同添加量重金属离子固化体抗压强度曲线示意图。

27.图6为本发明实施例所述的三种重金属浸出速率示意图。

28.图7为本发明实施例所述的三种重金属累积浸出分数示意图。

具体实施方式

29.下面详细叙述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

30.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。

31.还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

32.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件和/或它们的组。

33.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特

点包含于本发明的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

34.为便于理解本发明,下面结合附图以具体实施例对本发明作进一步解释说明,且具体实施例并不构成对本发明实施例的限定。

35.本领域技术人员应该理解,附图只是实施例的示意图,附图中的部件并不一定是实施本发明所必须的。

36.地聚物作为一种新型胶凝材料,基本结构为硅氧四面体和铝氧四面体组成的三维网状的类沸石状笼形结构,这种特殊的结构能有效地以化学键合和物理吸附的形式固化重金属离子。使用地聚物进行水泥处理,既可以实现有毒有害重金属离子的固化,也为固体废弃物的处理找到了一条变废为宝的途径,具有深远意义和广阔的前景。

37.实施例1

38.本实施例1中,提供了一种在碱性激发剂的作用下制备高强度地聚物材料的实验方法步骤,且提供了利用制备出的高强度地聚物固化重金属离子的实验步骤。本实施例1中,利用赤泥、ⅰ级粉煤灰和生石灰粉制备地聚物。赤泥中有高含量的硅铝酸盐。地聚物反应包括一系列溶解、聚合反应,即活性硅铝酸盐原料(粉煤灰)中的si-o-al和si-o-si共价键在强碱性溶液中破坏,形成共享硅氧四面体、铝氧四面体,进而在碱性激发剂的作用下发生缩聚反应,即碱金属阳离子na

+

、k

+

、ca

+

等在上述硅氧四面体、铝氧四面体中填充的过程,形成网状结构的无机高聚物,也就是聚硅铝酸盐凝胶,同时排出多余水分,并迅速硬化。

39.在制备地聚物的初始阶段,将重金属离子以盐的形式添加到固体原料中,重金属主要通过物理封装、化学键合以及吸附等机理被固化。在固化过程中,通过碱激发粉煤灰中al和si的物质形成独特的三维网状结构,可对重金属离子进行物理包裹与吸附,从而起到固封的作用,其中al离子为+3价使得铝氧四面体系呈现-1价,地聚物通常需要结合阳离子来平衡负电荷,因此可通过化学键的形式使重金属离子进入基体骨架结构中起稳定化作用。重金属离子可被固定在地聚物中,其中一部分以羟基配合离子形态吸附在颗粒表面,另一部分以沉淀物的形式被包裹在地聚物基体中,少数以阳离子的形式平衡硅氧四面体和铝氧四面体的负电荷而进入地聚物的网络骨架中。

40.具体的,本实施例1中,以赤泥、ⅰ级粉煤灰和生石灰粉为基本原料,由碱性溶液和水玻璃的混合溶液作为碱性激发剂,具体提供不同的五种配方,进行了重金属离子的固化实验如下:

41.配方1:

42.赤泥:(131~139)g;粉煤灰:(131~139)g;生石灰粉:28g;硝酸铜:(1.4~8.4g);硝酸镉:(1.4~8.4g);硝酸铅:(1.4~8.4g);氢氧化钠浓度:9mol/l;氢氧化钠使用温度:65℃;水玻璃模数:3.1;水玻璃使用温度:20

±

2℃;去离子水:若干。

43.配方2:

44.赤泥:(131~139)g;粉煤灰:(131~139)g;生石灰粉:28g;硝酸铜:(1.4~8.4g);硝酸镉:(1.4~8.4g);硝酸铅:(1.4~8.4g);氢氧化钠浓度:9mol/l;氢氧化钠使用温度:65℃;水玻璃模数:3.1;水玻璃使用温度:20

±

2℃;冰醋酸:17.25ml(优级纯)

45.去离子水:若干

46.配方3:

47.赤泥:(131~139)g;粉煤灰:(131~139)g;生石灰粉:28g;硝酸铜:(1.4~8.4g);硝酸镉:(1.4~8.4g);硝酸铅:(1.4~8.4g);氢氧化钠浓度:9mol/l;氢氧化钠使用温度:65℃;水玻璃模数:3.1;水玻璃使用温度:20

±

2℃;浓硫酸:2~4ml(优级纯);浓硝酸:1~2ml(优级纯);去离子水:若干。

48.配方4:

49.赤泥:(131~139)g;粉煤灰:(131~139)g;生石灰粉:28g;硝酸铜:(1.4~8.4g);硝酸镉:(1.4~8.4g);硝酸铅:(1.4~8.4g);氢氧化钠浓度:9mol/l;氢氧化钠使用温度:65℃;水玻璃模数:3.1;水玻璃使用温度:20

±

2℃;氯化钠:23.5g;氯化镁:5g;硫酸钠:4g;氯化钙:1.1g;氯化钾:0.7g;去离子水:若干。

50.配方5:

51.赤泥:131.6g;粉煤灰:131.6g;生石灰粉:28g;硝酸铜:8.4;硝酸镉:8.4;硝酸铅:8.4;氢氧化钠浓度:9mol/l;氢氧化钠使用温度:65℃;水玻璃模数:3.1;水玻璃使用温度:20

±

2℃;去离子水:若干。

52.本实施例1中,在进行重金属固化的实验中,利用赤泥、ⅰ级粉煤灰和生石灰粉为基本原料,另外添加0.5~3.0wt%的重金属盐制备高强度重金属地聚物的具体实验步骤如下:

53.配方一的实验步骤包括:

54.(1)原料准备:将块状赤泥利用高速粉碎机粉碎后过300目筛,并放置于干燥箱中105℃干燥24h。粉煤灰和生石灰粉同样过300目筛后放入干燥箱中105℃干燥12h后备用。

55.(2)配制溶液:碱性激发剂使用naoh与水玻璃的混合溶液。对于naoh溶液的配制,使用纯度为98%的固体颗粒,将锥形瓶放置在精度为0.01g的天平上“去皮”处理后,称取一定量的固体naoh,然后向锥形瓶中加入适量的去离子水,绕着一个方向摇动,待固体颗粒充分溶解之后再加去离子水至刻度线附近,最后用胶头滴管吸取去离子水进行滴定。水玻璃模数为3.1.混合溶液不单独配制,而是直接将其按照配比添加到赤泥和粉煤灰原料的均匀混合物中。配制好的naoh溶液需要放置在调节好温度的水浴箱中备用;

56.(3)制备胶凝体:称量固定质量的赤泥、粉煤灰、生石灰粉和重金属盐,并搅拌均匀;将naoh溶液和水玻璃混合溶液倒入搅拌均匀的原料混合物中,搅拌15分钟左右,至浆体混合均匀且无或者很少气泡出现;

57.(5)成型:将搅拌均匀的拌合物倒入模具中,放置在振动台上振动约30s后,用刮刀刮平表面,待稍微凝固后用保鲜膜包裹置于60℃的恒温恒湿养护箱中12h后脱模;

58.(6)养护:将脱模后的重金属盐类固化体称量质量并做好标记后,放入恒温恒湿标准养护箱中60℃养护28d;

59.(7)强度测定:将养护完成的固化体使用万能压力机进行抗压强度测试;

60.(8)含水率测定:收集用于抗压强度测定的固化体破碎样,使用高速粉碎机粉碎后,取50~100g,于预先干燥恒重的具盖容器中,与105℃下烘干,恒重至

±

0.01g,计算固化体的含水率;

61.(9)浸出:另取粉碎后的固化体过3mm孔径的筛,称量干基重量为20-100g的固化体

破碎物,置于2l的提取瓶中(2l具旋盖和内盖的广口瓶,由不能浸出或吸附样品所含成分的惰性材料),根据固化体的含水率,按液固比为10:1(l/kg)计算出所需去离子水的体积,加入去离子水,盖紧瓶盖后垂直固定在水平振荡装置上,调节振荡频率为110

±

10r/min、振幅为40mm,在室温下振荡8h后取下提取瓶,静置16h。在振荡过程中有气体产生时,应定时在通风橱中打开提取瓶,释放过度的压力;

62.(10)浓度测定:取静置结束的上清液,在压力过滤器上装好0.45μm的微孔滤膜,过滤并收集过滤液。使用紫外红光分光光度计测定过滤液中的铜离子浓度,使用石墨炉原子吸收分光光度计测定过滤液中的铅离子和镉离子浓度。

63.配方二的实验步骤包括:

64.(1)~(8)同配方1步骤;

65.(9)配制浸提剂:使用去离子水稀释17.25ml的冰醋酸至1l。配置后溶液的ph值应为2.64

±

0.05;

66.(10)浸出:另取粉碎后的固化体过9.5mm孔径的筛,称量干基重量为75-100g的固化体破碎物,置于2l的提取瓶中,根据固化体的含水率,按液固比为20:1(l/kg)计算出所需浸提剂的体积,加入浸提剂,盖紧瓶盖后垂直固定在翻转式振荡装置上,调节振荡频率为30

±

2r/min,于23

±

2℃下振荡18

±

2h。在振荡过程中有气体产生时,应定时在通风橱中打开提取瓶,释放过度的压力;

67.(11)浓度测定:取静置结束的上清液,在压力过滤器上装好0.6-0.8μm的微孔滤膜,过滤并收集过滤液。使用紫外红光分光光度计测定过滤液中的铜离子浓度,使用石墨炉原子吸收分光光度计测定过滤液中的铅离子和镉离子浓度。

68.配方三的实验步骤包括:

69.(1)~(8)同配方1步骤;

70.(9)配制浸提剂:将质量比为2:1的浓硫酸和浓硝酸混合液加入到去离子水中(1l水约2滴混合液),使ph值为3.20

±

0.05;

71.(10)浸出:另取粉碎后的固化体过9.5mm孔径的筛,称量干基重量为150-200g的固化体破碎物,置于2l的提取瓶中,根据固化体的含水率,按液固比为10:1(l/kg)计算出所需浸提剂的体积,加入浸提剂,盖紧瓶盖后垂直固定在翻转式振荡装置上,调节振荡频率为30

±

2r/min,于23

±

2℃下振荡18

±

2h。在振荡过程中有气体产生时,应定时在通风橱中打开提取瓶,释放过度的压力;

72.(11)浓度测定:取静置结束的上清液,在压力过滤器上装好0.6-0.8μm的微孔滤膜,过滤并收集过滤液。使用紫外红光分光光度计测定过滤液中的铜离子浓度,使用石墨炉原子吸收分光光度计测定过滤液中的铅离子和镉离子浓度。

73.配方四的实验步骤包括:

74.(1)~(8)同配方1步骤;

75.(9)配制浸提剂:分别取固体氯化钠23.5g、氯化镁5g、硫酸钠4g、氯化钙1.1g、氯化钾0.7g溶解于1l去离子水中,搅拌充分溶解后备用;

76.(10)浸出:另取粉碎后的固化体过3mm孔径的筛,称量干基重量为20-100g的固化体破碎物,置于2l的提取瓶中,根据固化体的含水率,按液固比为10:1(l/kg)计算出所需浸提剂的体积,加入浸提剂,盖紧瓶盖后垂直固定在水平振荡装置上,调节振荡频率为110

±

10r/min、振幅为40mm,在室温下振荡8h后取下提取瓶,静置16h。在振荡过程中有气体产生时,应定时在通风橱中打开提取瓶,释放过度的压力;

77.(11)浓度测定:取静置结束的上清液,在压力过滤器上装好0.45μm的微孔滤膜,过滤并收集过滤液。使用紫外红光分光光度计测定过滤液中的铜离子浓度,使用石墨炉原子吸收分光光度计测定过滤液中的铅离子和镉离子浓度。

78.配方五的实验步骤包括:

79.(1)~(6)同配方一的步骤;

80.(7)长期浸出毒性测试:取养护完成的无破损的重金属地聚物固化体,以去离子水为浸取液,重金属地聚物固化体的表面积与浸取剂体积比为1:(10~15),更换浸取液的时间间隔为1d、3d、7d、10d、14d、21d、28d、35d、42d,浸取液经0.45μm滤膜过滤后使用紫外红光分光光度计测定过滤液中的铜离子浓度,使用石墨炉原子吸收分光光度计测定过滤液中的铅离子和镉离子浓度。

81.(8)结果分析:以重金属地聚物固化体的长期浸出率,即单位面积的样品浸出重金属的量来描述浸出性质,以固化体在无破损情况下的重金属浸出浓度来模拟特定条件下重金属离子的可能浸出速率。重金属的浸出率、累积浸出分数同浸出时间的关系如下式:

[0082][0083][0084]

式中:

[0085]

‑‑‑

第n周期i组分的浸出率,单位cm/d;

[0086]

‑‑‑

第n周期i组分的浸出质量,单位g;

[0087]

‑‑‑

浸出试验样品中i组分的初始质量,单位g;

[0088]f‑‑‑

固化体与浸出液的接触面积,单位cm2;

[0089]v‑‑‑

固化体的体积,单位cm3;

[0090]

tn‑‑‑

第n浸泡周期持续的时间,单位d;

[0091]

p

ti

‑‑‑

固化体浸泡时间t时i组分的累积浸出分数,单位cm;

[0092]

t

‑‑‑

累积浸出天数,单位d。

[0093]

本实施例1中,通过上述实验分析可知:以赤泥、粉煤灰和生石灰粉为基本原料,并添加(0.5~3.0wt%)重金属盐,在碱性激发剂的作用下制备出地聚物固化体,通过标准养护后,地聚物固化体的抗压强度最大可达到70mpa,通过固化体在不同的浸出环境中,浸出毒性浸出方法测定浸出液中重金属离子cu

2+

、pb

2+

和cd

2+

的浓度均可满足行业标准。制作方法简单,成本低,有效消耗了大量的赤泥废弃物。地聚物强度高,能有效固化重金属,可广泛应用于建筑工程材料中。

[0094]

实施例2

[0095]

本实施例2中,将实施例1所述的地聚物固化重金属的方法用于地表水或地下水中。

[0096]

其中,所用赤泥取自某制铝厂,属于拜耳法赤泥。其矿物成分如表1所示,微观结构如图1所示,x射线衍射图谱如图2所示。ⅰ级粉煤灰取自某加工厂,细度为1500-2000目,烧失

量为2.65,矿物成分如表2所示,微观结构如图3所示,x射线衍射图谱如图4所示。

[0097]

表1赤泥矿物成分

[0098][0099]

表2ⅰ级粉煤灰矿物成分

[0100][0101]

制备地聚物重金属固化体,参考行业标准《低、中水平放射性固化体性能要求水泥固化体》(gb 14569.1-2011),添加重金属的量为固体原料的0.5~3.0wt%。本实施例2分别制作重金属铜、铅和镉的固化体,添加量选用固体原料的0.5%wt%、1.0%wt%、1.5%wt%、2.0%wt%、2.5%wt%和3.0%wt%,具体原料配比如表3所示,其中固液比为2:1,即m(赤泥+粉煤灰+生石灰粉+重金属盐):m(naoh溶液+水玻璃)=2:1,m(naoh溶液):m(水玻璃)=2:5。具体步骤同配方1步骤。

[0102]

表3重金属固化体原料配比

[0103][0104]

本实施例以去离子水为浸提剂,表征重金属地聚物固化体在地表水或地下水环境中抗压强度以及重金属离子的浸出浓度变化,其中不同添加量的重金属地聚物固化体的抗压强度变化如图5所示。

[0105]

重金属浸出浓度如表4所示,固化效率如表5所示,表中固化率指浸泡后固化体中重金属与浸泡前固化体中重金属的质量百分比。

[0106]

表4重金属地聚物固化体浸出浓度(去离子水为浸提剂)

[0107]

[0108]

表5重金属地聚物固化体固化效率

[0109][0110]

参考标准《危险废物鉴别标准-浸出毒性鉴别》(gb 5085.3-2007)规定重金属固化体浸出毒性标准值,如表6所示。

[0111]

表6重金属固化体浸出毒性标准值

[0112][0113]

在地表水或地下水环境中,重金属地聚物固化体的浸出离子浓度均远低于国标规定的浓度限值,固化效率均达到99.9%以上。并且固化体的抗压强度由于重金属与多余的碱性激发剂反应生成沉淀,减小了地聚物固化体的孔隙率,增大了地聚物密实度,因此添加少量的重金属有利于提高地聚物抗压强度,抗压强度最大可达70mpa左右。即使添加重金属最大量3.0wt%,地聚物抗压强度仍能保持在40mpa以上。综上三种重金属地聚物应用于建筑材料中,在地表水或地下水环境中完全适用。

[0114]

实施例3

[0115]

本实施例3中将实施例1所述的地聚物固化重金属的方法用于废弃物填埋场中,原料配比同实施例2,具体步骤同实施例1中配方2的步骤。

[0116]

本实施例以醋酸缓冲溶液为浸提剂,表征重金属地聚物固化体在填埋场渗滤液浸泡后重金属离子的浸出浓度变化,重金属浸出浓度如表7所示,固化效率如表8所示。

[0117]

表7重金属地聚物固化体浸出浓度(醋酸缓冲溶液为浸提剂)

[0118]

[0119]

表8重金属地聚物固化体固化效率

[0120][0121]

在填埋场渗滤液环境中,固化效率基本保持在99%。浸出液ph值由碱性转为酸性,由于重金属离子在酸性条件下更为活跃,因此出现了重金属地聚物固化体对于一定添加量的重金属无法固定。参考表5国标规定的浸出浓度限值,对于重金属镉,浸出浓度均可以满足要求;对于重金属铜,当重金属添加量为0.5~2.0wt%时,依然可以满足国标规定;对于重金属铅,当重金属添加量为0.5~2.0wt%时,可以满足国标规定。综上三种重金属地聚物应用于建筑材料中,在填埋场渗滤环境中,地聚物可固化镉0.5~3.0wt%,固化铅和铜0.5~2.0wt%。

[0122]

实施例4

[0123]

本实施例4中,将实施例1所述的地聚物固化重金属的方法用于用于酸雨环境中。本实施例原料配比同实施例2,具体步骤同实施例1中配方3的步骤。

[0124]

本实施例以硫酸硝酸混合酸溶液为浸提剂,表征重金属地聚物固化体在经受酸雨环境中重金属离子的浸出浓度变化,重金属浸出浓度如表9所示,固化效率如表10所示。

[0125]

表9重金属地聚物固化体浸出浓度(硫酸硝酸混合酸为浸提剂)

[0126][0127]

表10重金属地聚物固化体固化效率

[0128][0129]

在酸雨环境中,固化效率基本保持在99.9%。浸出液ph值显碱性。参考表5国标规定的浸出浓度限值,三种重金属浸出浓度均可以满足要求。综上三种重金属地聚物应用于建筑材料中,在酸雨环境中,地聚物可固化镉、铅和铜0.5~3.0wt%。

[0130]

实施例5

[0131]

本实施例5中将实施例1所述的地聚物固化重金属的方法用于海水中。

[0132]

本实施例原料配比同实施例2,具体步骤同实施例1中配方4的步骤。

[0133]

本实施例以模拟海水溶液为浸提剂,表征重金属地聚物固化体在海水中重金属离子的浸出浓度变化,重金属浸出浓度如表10所示,固化效率如表11所示。

[0134]

表10重金属地聚物固化体浸出浓度(模拟海水为浸提剂)

[0135][0136]

表11重金属地聚物固化体固化效率

[0137][0138]

在模拟海水环境中,固化效率基本保持在99.9%。浸出液ph值显碱性。参考表5国标规定的浸出浓度限值,三种重金属浸出浓度均可以满足要求。综上三种重金属地聚物应

用于建筑材料中,在海水环境中,地聚物可固化镉、铅和铜0.5~3.0wt%。

[0139]

实施例6

[0140]

本实施例使用完整地聚物长期用于地表水或地下水中。

[0141]

本实施例原料配比同实施例2,具体步骤同实施例1中配方5步骤。

[0142]

本实施例使用无破碎地聚物固化体,固化体中重金属添加量为3.0wt%,以去离子水为浸提剂,表征重金属地聚物固化体在地表水或地下水中的长期浸出率,不同浸出龄期地聚物浓度如表12所示,根据表12数据以及公式(1)和(2),计算得出三种重金属浸出速率以及累计浸出分数如图6和图7所示。

[0143]

表12地聚物固化体浸出液中cu、pb、cd的浓度(单位:mg/l)

[0144][0145]

由图6可知,随着浸泡龄期增加,重金属离子的浸出速率缓慢,这是因为固化体表面的游离重金属在1d浸泡时已经去除,当继续浸泡时,内部重金属扩散较慢,浸出速率变缓。由表12知三种重金属离子的浸出浓度均远低于国标规定的浓度限值,根据图7三种重金属的累积浸出分数,cu

2+

的累积浸出分数最大,最难以固定,但在地聚物中固定可满足要求。综上三种重金属地聚物应用于建筑材料中,在长期地表水或者地下水浸泡环境中,浸出浓度均可满足国标要求。

[0146]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明公开的技术方案的基础上,本领域技术人员在不需要付出创造性劳动即可做出的各种修改或变形,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1