一种高精度的微晶玻璃加工用镀膜装置及其镀膜方法与流程

1.本发明涉及微晶玻璃镀膜技术领域,具体为一种高精度的微晶玻璃加工用镀膜装置及其镀膜方法。

背景技术:

2.微晶玻璃是指加有晶核剂(或不加晶核剂)的特定组成的基础玻璃,在一定温度制度下进行晶化热处理,在玻璃内均匀地析出大量的微小晶体,形成致密的微晶相和玻璃相的多相复合体,是一种新型的建筑材料的综合玻璃;例如公告号为cn215250438u的中国授权专利(一种真空玻璃加工用镀膜装置):包括装置底板,装置底板的两侧均竖向设置有装置侧板,两组装置侧板之间可转动地横向贯穿设置有第一转轴,第一转轴的表面固定连接有输送滚轮,输送滚轮设置有若干组,第一转轴的上方可转动地横向设置有第二转轴,利用往复螺纹丝杆的转动可以通过螺纹带动丝杆套移动,通过刮刀将定型刮板表面残留的镀膜漆进行刮除,避免镀膜漆残留在定型刮板的表面。

3.上述现有技术中通过镀膜辊利用涂抹的方式进行镀膜,在涂抹的过程中会因涂抹不均导致其表面出现液体沉淀堆积的情况,从而影响镀膜质量的问题;因此,不满足现有的需求,对此我们提出了一种高精度的微晶玻璃加工用镀膜装置及其镀膜方法。

技术实现要素:

4.本发明的目的在于提供一种高精度的微晶玻璃加工用镀膜装置及其镀膜方法,以解决上述背景技术中提出的现有技术中通过镀膜辊利用涂抹的方式进行镀膜,在涂抹的过程中会因涂抹不均导致其表面出现液体沉淀堆积的情况,从而影响镀膜质量的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高精度的微晶玻璃加工用镀膜装置,包括输送台,所述输送台的下表面设置有支撑腿,且所述支撑腿设置有若干个,所述输送台上表面的一侧设置有第一输送带,所述输送台上表面的另一侧设置有第二输送带,所述输送台的前端面安装有第一电机和第二电机,且所述第一电机和第二电机分别设置有两个;还包括:清洁仓,其设置在所述第一输送带上表面的一侧,所述清洁仓的内部安装有隔板,所述隔板的一侧设置有燃烧室,所述隔板的另一侧设置有除尘室;镀膜仓,其设置在所述清洁仓的一侧,所述镀膜仓的内部的下方设置有储液仓,所述储液仓的内部设置有抽拉箱,且所述抽拉箱与储液仓的内壁滑动连接,所述抽拉箱前端面的两侧分别设置有出液口和注液口;蒸镀仓,其设置在所述镀膜仓的的一侧,所述蒸镀仓的上表面设置有抽气泵,所述蒸镀仓的两侧内壁上均设置有加热组件。

6.优选的,所述第一输送带和第二输送带的上均按设置有摆放板,且所述摆放板设

置有两个,所述摆放板的前后端均设置有限位板。

7.优选的,所述清洁仓、镀膜仓和蒸镀仓之间均安装有连接通道,所述清洁仓、镀膜仓和蒸镀仓的两侧端面均设置有升降门,所述清洁仓、镀膜仓和蒸镀仓的前端面安装有滑动门,所述滑动门的前端面设置有控制面板。

8.优选的,所述清洁仓上表面的一侧设置有承接座,所述承接座上插接设置了瓦斯罐,所述瓦斯罐的顶部设置有注气管,所述瓦斯罐的一侧设置有第一气缸,所述第一气缸的前端面设置有电极箱。

9.优选的,所述燃烧室的顶部设置有第一支撑板,所述第一支撑板的底部安装有火焰喷枪,且所述火焰喷枪安装有六个。

10.优选的,所述除尘室的内部安装有升降板,所述升降板的下表面安装有吸附板,所述升降板的上表面设置有第一气压伸缩杆,所述镀膜仓和蒸镀仓内部的顶端均设置有第二支撑板。

11.优选的,所述第二支撑板的上表面安装有第二气缸,所述第二支撑板的下表面安装有第二气压伸缩杆,所述第二气压伸缩杆的底部安装有活动杆,所述活动杆的底部设置有抓取机构。

12.优选的,所述活动杆的上下端分别与第二气压伸缩杆的底部和抓取机构的顶部转动连接,所述抓取机构的下表面设置有滑槽,所述滑槽上安装有吸盘。

13.优选的,所述一种高精度的微晶玻璃加工用镀膜装置的镀膜方法,包括如下步骤:步骤1:首先清洁微晶玻璃的表面,采用瓦斯气体作为燃烧气体,用火焰喷射枪喷射火焰接触微晶玻璃表面10-35s,使材料表面瞬间温度达到800℃的高温,从而去除表面的油脂,并通过静电除尘,去除吸附在材料表面的灰尘及火焰燃烧产生的颗粒;步骤2:将四乙氧基硅烷、无水乙醇和蒸馏水体积比按照4:8:1混合,用稀盐酸调节ph值3-4形成硅溶胶,硅溶胶和聚四氟乙烯乳液按照体积比为1:10~1:20混合,用稀盐酸调节ph值9-10,在室温下密闭陈化6-8小时,形成镀膜液;步骤3:将整个洗净的微晶玻璃浸入修饰液中,然后以均匀的速度将微晶玻璃平稳地从镀膜液中提拉出来,提拉速率l-2mm/s;步骤4:最后将微晶玻璃放进蒸镀仓内,将蒸镀仓抽真空至气压到2.3

×

10torr,然后加热微晶玻璃,在微晶玻璃表面形成蒸镀镀膜,待镀膜厚度达到1000

å

时完成镀膜。

14.与现有技术相比,本发明的有益效果是:1、本发明通过在镀膜仓内部的底端设置储液仓,储液仓内部的抽拉箱用来存放镀膜液,在镀膜时利用第二气缸驱动第二气压伸缩杆带动抓取机构向下移动,并利用活动杆和抓取机构底部吸盘的结合将摆放板上的的玻璃抓取至镀膜液中,然后以均匀的速度将微晶玻璃平稳地从镀膜液中提拉出来,可以使得镀膜液均匀分布在玻璃的表面,然后将其放置在摆放板上,输送至蒸镀仓内,利用抽气泵将蒸镀仓内部抽真空至气压到2.3

×

10torr,然后加热微晶玻璃,在微晶玻璃表面形成蒸镀镀膜,可以避免用镀膜液涂抹不均导致沉淀的情况,并且利用真空蒸烤的方式可加速镀件表面气体迅速逸出,有利于提高镀件与膜层结合力,解决了现有技术中通过镀膜辊利用涂抹的方式进行镀膜,在涂抹的过程中会因涂抹不均导致其表面出现液体沉淀堆积的情况,从而影响镀膜质量的问题。

15.2、通过设置清洁仓,清洁仓的内部设置燃烧室和除尘室,燃烧室采用瓦斯气体作

为燃烧气体,用火焰喷射枪喷射火焰接触微晶玻璃表面,使材料表面瞬间温度达到800℃的高温,从而去除表面的油脂,并通过静电除尘的方式,去除吸附在材料表面的灰尘及火焰燃烧产生的颗粒,可以保证镀件的表面整洁、干燥,避免涂层出现麻点、附着力差的情况。

16.3、通过在两个输送带的驱动轴上分被安装两个电机,可以利用两端的电机驱动输送带进行双向的移动,当操作完成后,可以使得摆放板移动至初始位置,进行下一玻璃板的操作。

附图说明

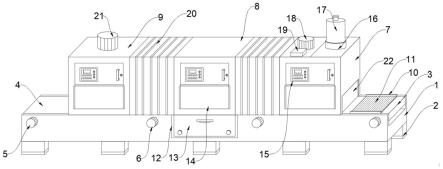

17.图1为本发明的微晶玻璃加工用镀膜装置整体结构示意图。

18.图2为本发明的微晶玻璃加工用清洁仓内部结构放大示意图。

19.图3为本发明的微晶玻璃加工用镀膜仓内部抓取机构结构放大示意图。

20.图4为本发明的抓取机构底部结构放大示意图。

21.图5为本发明的微晶玻璃镀膜步骤示意图。

22.图中:1、输送台;2、支撑腿;3、第一输送带;4、第二输送带;5、第一电机;6、第二电机;7、清洁仓;8、镀膜仓;9、蒸镀仓;10、限位板;11、摆放板;12、储液仓;13、抽拉箱;14、滑动门;15、控制面板;16、承接座;17、瓦斯罐;18、第一气缸;19、电极箱;20、连接通道;21、抽气泵;22、升降门;23、隔板;24、燃烧室;25、除尘室;26、升降板;27、吸附板;28、第一气压伸缩杆;29、第一支撑板;30、火焰喷枪;31、第二支撑板;32、第二气缸;33、第二气压伸缩杆;34、活动杆;35、抓取机构;36、吸盘;37、滑槽。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.请参阅图1-5,本发明提供的一种实施例:一种高精度的微晶玻璃加工用镀膜装置,包括输送台1,输送台1的下表面设置有支撑腿2,且支撑腿2设置有若干个,输送台1上表面的一侧设置有第一输送带3,输送台1上表面的另一侧设置有第二输送带4,输送台1的前端面安装有第一电机5和第二电机6,且第一电机5和第二电机6分别设置有两个;还包括:清洁仓7,其设置在第一输送带3上表面的一侧,清洁仓7的内部安装有隔板23,隔板23的一侧设置有燃烧室24,隔板23的另一侧设置有除尘室25,燃烧室24采用瓦斯气体作为燃烧气体,用火焰喷射枪喷射火焰接触微晶玻璃表面,使材料表面瞬间温度达到800℃的高温,从而去除表面的油脂,除尘室25并通过静电除尘的方式,去除吸附在材料表面的灰尘及火焰燃烧产生的颗粒,可以保证镀件的表面整洁、干燥,避免涂层出现麻点、附着力差的情况;镀膜仓8,其设置在清洁仓7的一侧,镀膜仓8的内部的下方设置有储液仓12,储液仓12的内部设置有抽拉箱13,且抽拉箱13与储液仓12的内壁滑动连接,抽拉箱13前端面的两侧分别设置有出液口和注液口;蒸镀仓9,其设置在镀膜仓8的的一侧,蒸镀仓9的上表面设置有抽气泵21,蒸镀仓9的两侧内壁上均设置有加热组件,利用活动杆34和抓取机构35底部吸盘36的结合将摆放板

11上的的玻璃抓取至镀膜液中,然后以均匀的速度将微晶玻璃平稳地从镀膜液中提拉出来,可以使得镀膜液均匀分布在玻璃的表面,然后将其放置在摆放板11上,输送至蒸镀仓9内,利用抽气泵21将蒸镀仓9内部抽真空至气压到2.3

×

10torr,然后加热微晶玻璃,在微晶玻璃表面形成蒸镀镀膜,可以避免用镀膜液涂抹不均导致沉淀的情况,并且利用真空蒸烤的方式可加速镀件表面气体迅速逸出,有利于提高镀件与膜层结合力,解决了现有技术中通过镀膜辊利用涂抹的方式进行镀膜,在涂抹的过程中会因涂抹不均导致其表面出现液体沉淀堆积的情况,从而影响镀膜质量的问题。

25.请参阅图1,第一输送带3和第二输送带4的上均按设置有摆放板11,且摆放板11设置有两个,摆放板11的前后端均设置有限位板10。

26.请参阅图1,清洁仓7、镀膜仓8和蒸镀仓9之间均安装有连接通道20,清洁仓7、镀膜仓8和蒸镀仓9的两侧端面均设置有升降门22,清洁仓7、镀膜仓8和蒸镀仓9的前端面安装有滑动门14,滑动门14的前端面设置有控制面板15。

27.请参阅图1,清洁仓7上表面的一侧设置有承接座16,承接座16上插接设置了瓦斯罐17,瓦斯罐17的顶部设置有注气管,瓦斯罐17的一侧设置有第一气缸18,第一气缸18的前端面设置有电极箱19。

28.请参阅图2,燃烧室24的顶部设置有第一支撑板29,第一支撑板29的底部安装有火焰喷枪30,且火焰喷枪30安装有六个。

29.请参阅图2,除尘室25的内部安装有升降板26,升降板26的下表面安装有吸附板27,升降板26的上表面设置有第一气压伸缩杆28,镀膜仓8和蒸镀仓9内部的顶端均设置有第二支撑板31。

30.请参阅图3,第二支撑板31的上表面安装有第二气缸32,第二支撑板31的下表面安装有第二气压伸缩杆33,第二气压伸缩杆33的底部安装有活动杆34,活动杆34的底部设置有抓取机构35。

31.请参阅图3和图4,活动杆34的上下端分别与第二气压伸缩杆33的底部和抓取机构35的顶部转动连接,抓取机构35的下表面设置有滑槽37,滑槽37上安装有吸盘36。

32.请参阅图1-图5,一种高精度的微晶玻璃加工用镀膜装置的镀膜方法,包括如下步骤:步骤1:首先清洁微晶玻璃的表面,采用瓦斯气体作为燃烧气体,用火焰喷射枪喷射火焰接触微晶玻璃表面10-35s,使材料表面瞬间温度达到800℃的高温,从而去除表面的油脂,并通过静电除尘,去除吸附在材料表面的灰尘及火焰燃烧产生的颗粒;步骤2:将四乙氧基硅烷、无水乙醇和蒸馏水体积比按照4:8:1混合,用稀盐酸调节ph值3-4形成硅溶胶,硅溶胶和聚四氟乙烯乳液按照体积比为1:10~1:20混合,用稀盐酸调节ph值9-10,在室温下密闭陈化6-8小时,形成镀膜液;步骤3:将整个洗净的微晶玻璃浸入修饰液中,然后以均匀的速度将微晶玻璃平稳地从镀膜液中提拉出来,提拉速率l-2mm/s;步骤4:最后将微晶玻璃放进蒸镀仓9内,将蒸镀仓9抽真空至气压到2.3

×

10torr,然后加热微晶玻璃,在微晶玻璃表面形成蒸镀镀膜,待镀膜厚度达到1000

å

时完成镀膜。

33.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论

从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1