一种石墨散热材料及其制备方法与流程

1.本技术涉及散热材料领域,更具体地说,它涉及一种石墨散热材料及其制备方法。

背景技术:

2.随着电子电器设备向大容量、高功率密度和小型轻量化发展,小空间和大功率会不可避免地产生大量热量聚集,大量积累的热量将会严重影响电子器件的正常工作及系统的稳定性,并带来安全隐患。因此,需要一种很好的导热散热材料,将热量迅速转移,在快速消除局部高温“热点”的同时并将热能高效地从传热介质中散发出来。

3.石墨是一种很好的导热散热材料,具有较高的导电导热能力,低的热膨胀系数、良好的力学性能及稳定的化学性能,广泛应用于电池、电子电器、冶金、化工、机械、核工业等领域。

4.同一层面内,碳原子间的间距小,结合力强,因此石墨在水平方向的导热率很高,通常为300~1900w/(m

·

k),然而,片层与片层之间的间距大,结合力较弱,因此石墨在垂直方向的导热率只有5~20w/(m

·

k),从而对石墨的散热效率产生不良影响。

技术实现要素:

5.为了提高石墨垂直方向的导热率,从而提高石墨的散热效率,本技术提供一种石墨散热材料及其制备方法。

6.本技术提供的一种石墨散热材料及其制备方法采用如下的技术方案:第一方面,本技术提供一种石墨散热材料的制备方法,采用如下的技术方案:一种石墨散热材料的制备方法,包括有以下步骤:制备预聚物:将沥青、烷氧基羟基苯甲醛、缩聚溶剂加热发生热缩聚反应,获得预聚物;混捏:将石油焦骨料均匀混合,获得干混料;湿混:将预聚物、粘结剂加入至干混料中均匀混合,获得湿混料;成型:将湿混料装入模具中等静压成型,获得成型料;制备石墨散热材料:将成型料依次进行一次焙烧、浸渍、二次焙烧、石墨化,获得石墨散热材料。

7.所述制备过程步骤中,石油焦骨料80~145份,烷氧基羟基苯甲醛1.7~3.1份,沥青27~35份,缩聚溶剂1.4~4.2份,粘结剂5~12份。

8.根据实验结果显示,通过采用上述技术方案所制得的石墨散热材料不仅在水平方向具有优秀的导热率,而且在垂直方向的导热率也具有较大幅度的提升。

9.分析其原因可能在于,通过沥青、烷氧基羟基苯甲醛、缩聚溶剂进行热缩聚反应,获得了一种包含具有自粘结性的中间相炭微球的预聚物,通过将该种预聚物与石油焦骨料均匀混合,即将中间相炭微球分散于石油焦骨料的颗粒之间,在进行焙烧的过程中,利用中间相炭微球的自粘结性在石墨散热材料片层与片层之间聚集粘结,增大了石墨片层与片层之间的结合力,而且有效减小了石墨散热材料内部的孔隙率,从而有效增加了石墨散热材

料的密度,提升了石墨散热材料在垂直方向上的导热率。

10.可选的,按重量份数,所述湿混的过程中还添加有二甲氧基苄醇0.3~0.6份。

11.实验结果显示,通过采用上述技术方案,所制得的石墨散热材料在垂直方向的导热率更高。

12.分析其原因可能在于,二甲氧基苄醇的加入能够有效提升预聚物中的中间相炭微球在石油焦骨料颗粒之间的分散性,使得中间相炭微球能够在石油焦骨料颗粒之间分散得更加均匀,从而在焙烧过程后获得了进一步提升石墨散热材料的导热率的效果。

13.可选的,所述石油焦骨料包括重量比为1:(0.3~0.4)的颗粒料、粉料。

14.通过采用上述技术方案,通过采用上述技术方案,颗粒料能够起到骨架和增强石墨材料的结构强度的作用,粉料能够起到填充孔隙和补充强度的作用,能够有效得保证石墨散热材料的力学性能。

15.可选的,所述一次焙烧的焙烧温度为1000~1200℃,升温速率为5~8℃/h,二次焙烧的焙烧温度为700~900℃,升温速率为8~12℃/h。

16.通过采用上述技术方案,采用上述焙烧温度能够使粘结剂焦化,在成型料颗粒之间形成炭网格层,把石油焦骨料、添加剂牢固地连结在一起,使制得的石墨散热材料具有优秀的机械性能。同时,采用上述范围内的升温速率,能够减轻由于升温过快导致石墨散热材料产生裂纹、稳步结构疏松,从而对石墨散热材料的质量造成不利影响的现象。

17.可选的,所述石墨化过程的温度为2300~2600℃,升温速率为8~12℃/h。

18.通过采用上述技术方案,采用上述参数进行石墨化,能够有效提升石墨散热材料的抗热振性能和化学稳定性,同时,还能够达到排除杂质,提高石墨散热材料的纯度的作用。

19.可选的,所述混捏过程中,混捏温度为170~210℃,干混的混捏时间为20~35min,湿混的混捏时间为40~55min。

20.通过采用上述技术方案,能够有效提升混合料的密实度,而且在上述时间范围内,湿混过程中,萜烯树脂能够均匀地涂布和浸润石油焦骨料表面,形成一层萜烯树脂粘接层,而且使得萜烯树脂能够透进混合料之间的空隙,进一步提高了密实度和粘接性。

21.可选的,所述等静压成型过程中的成型压力为165~235mpa,保压时间15~35min。

22.通过采用上述技术方案,湿混料在模具中受力均匀,而且所制得的石墨材料的密度高、缺陷少、强度高,而且在后续的焙烧过程中收缩比也更低,更加有利于提升石墨散热材料的综合性能。

23.第二方面,本技术提供一种采用上述石墨散热材料的制备方法所制得的石墨散热材料。

24.通过采用上述技术方案,采用上述制备方法所制得的石墨散热材料不仅在水平方向上具有优秀的导热率。而且在垂直方向也具有优秀的导热率。

25.综上所述,本技术具有以下有益效果:1、由于本技术采用沥青、烷氧基羟基苯甲醛、缩聚溶剂进行热缩聚反应,获得了包含具有自粘结性的中间相炭微球的预聚物,焙烧时,中间相炭微球在石墨散热材料片层与片层之间聚集粘结,增大了片层与片层之间的结合力,有效减小了石墨内部的孔隙率,从而增加了其密度,提升了石墨散热材料在垂直方向上的导热率;

2、本技术中优选采用二甲氧基苄醇,由于二甲氧基苄醇的添加提升了中间相炭微球在石油焦骨料颗粒之间的分散性,使得中间相炭微球分散得更加均匀,从而在焙烧过程后获得了进一步提升石墨散热材料的导热率的效果;3、本技术的制备方法,所制得的石墨散热材料不仅具有优秀的导热率,还能够保证该石墨材料的综合性能能够满足应用领域的需求。

具体实施方式

26.以下对本技术作进一步详细说明。

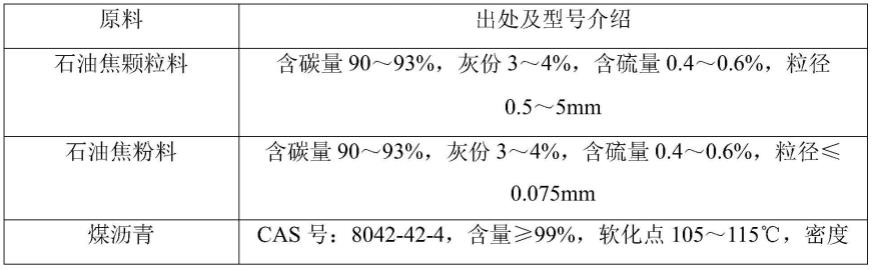

27.原料介绍以下为实施例1~6和对比例1~2的原料:表1石墨散热材料的部分原料介绍材料的部分原料介绍实施例

28.实施例1一种石墨散热材料,制备原料包括:石油焦骨料80kg,烷氧基羟基苯甲醛3.1kg,煤沥青39kg,蒽油4.2kg;其中,石油焦骨料包括颗粒料49kg,粉料21kg。

29.该石墨散热材料的制备方法包括有以下步骤:制备预聚物:将27kg煤沥青、烷氧基羟基苯甲醛、蒽油加入反应釜中,按照8℃/min的升温速率从室温升温至300℃,停留45min充分混合均匀,然后按照2℃/min的升温速率继续升温至420℃,通入氮气,按照300r/min的搅拌速率,加压至3.7mpa,保持恒压恒温8h,获得预聚物;混捏:将连续级配的颗粒料、粉料加入至绞刀式混捏机,在210℃下混捏30min,获得干混料;湿混:将预聚物、6kg煤沥青加入至干混料中均匀混合,在190℃下混捏50min,获得湿混料;成型:将湿混料装入等静压机的模具中进行等静压成型,成型压力为200mpa,保压时间25min,获得成型料;一次焙烧:将成型料放入焙烧炉中,最高温度为1100℃,升温速率为6℃/h,获得一

焙品;浸渍:预热浸渍灌至320℃,将一焙品装入浸渍灌内,抽真空至真空度为8kpa,注入6kg煤沥青,在1.4mpa的压力下用浸渍3.5h,冷却,获得浸渍品;二次焙烧:将浸渍品放入焙烧炉内,最高温度为800℃,升温速率为10℃/h,获得二焙品;石墨化:将二焙品放入高温电炉内,通入氯气,石墨化温度为2500℃,升温速率为10℃/h,获得石墨散热材料。

30.实施例2一种石墨散热材料,制备原料包括:石油焦骨料145kg,烷氧基羟基苯甲醛1.7kg,煤沥青40kg,蒽油1.4kg;其中,石油焦骨料包括颗粒料93kg,粉料52kg。

31.该石墨散热材料的制备方法包括有以下步骤:制备预聚物:将35kg煤沥青、烷氧基羟基苯甲醛、蒽油加入反应釜中,按照8℃/min的升温速率从室温升温至300℃,停留45min充分混合均匀,然后按照2℃/min的升温速率继续升温至420℃,通入氮气,按照300r/min的搅拌速率,加压至3.7mpa,保持恒压恒温8h,获得预聚物;混捏:将连续级配的颗粒料、粉料加入至绞刀式混捏机,在210℃下混捏30min,获得干混料;湿混:将预聚物、2.5kg煤沥青加入至干混料中均匀混合,在190℃下混捏50min,获得湿混料;成型:将湿混料装入等静压机的模具中进行等静压成型,成型压力为200mpa,保压时间25min,获得成型料;一次焙烧:将成型料放入焙烧炉中,最高温度为1100℃,升温速率为6℃/h,获得一焙品;浸渍:预热浸渍灌至320℃,将一焙品装入浸渍灌内,抽真空至真空度为8kpa,注入2.5kg煤沥青,在1.4mpa的压力下用浸渍3.5h,冷却,获得浸渍品;二次焙烧:将浸渍品放入焙烧炉内,最高温度为800℃,升温速率为10℃/h,获得二焙品;石墨化:将二焙品放入高温电炉内,通入氯气,石墨化温度为2500℃,升温速率为10℃/h,获得石墨散热材料。

32.实施例3一种石墨散热材料,制备原料包括:石油焦骨料112.5kg,烷氧基羟基苯甲醛2.4kg,煤沥青48kg,蒽油2.8kg;其中,石油焦骨料包括颗粒料72kg,粉料40.5kg。

33.该石墨散热材料的制备方法包括有以下步骤:制备预聚物:将31kg煤沥青、烷氧基羟基苯甲醛、蒽油加入反应釜中,按照8℃/min的升温速率从室温升温至300℃,停留45min充分混合均匀,然后按照2℃/min的升温速率继续升温至420℃,通入氮气,按照300r/min的搅拌速率,加压至3.7mpa,保持恒压恒温8h,获得预聚物;混捏:将连续级配的颗粒料、粉料加入至绞刀式混捏机,在210℃下混捏30min,获得干混料;湿混:将预聚物、8.5kg煤沥青加入至干混料中均匀混合,在190℃下混捏50min,获得湿混料;成型:将湿混料装入等静压机的模具中进行等静压成型,成型压力为200mpa,保压时间25min,获得成型料;一次焙烧:将成型料放入焙烧炉中,最高温度为1100℃,升温速率为6℃/h,获得一焙品;浸渍:预热浸渍灌至320℃,将一焙品装入浸渍灌内,抽真空至真空度为8kpa,注入

8.5kg煤沥青,在1.4mpa的压力下用浸渍3.5h,冷却,获得浸渍品;二次焙烧:将浸渍品放入焙烧炉内,最高温度为800℃,升温速率为10℃/h,获得二焙品;石墨化:将二焙品放入高温电炉内,通入氯气,石墨化温度为2500℃,升温速率为10℃/h,获得石墨散热材料。

34.实施例4实施例4与实施例3的区别在于:湿混的过程中还添加有二甲氧基苄醇0.3kg。

35.实施例5实施例5与实施例3的区别在于:湿混的过程中还添加有二甲氧基苄醇0.6kg。

36.实施例6实施例6与实施例3的区别在于:湿混的过程中还添加有二甲氧基苄醇0.45kg。

37.对比例对比例1对比例1与实施例3的区别在于:制备预聚物的过程中不添加烷氧基羟基苯甲醛。

38.对比例2对比例2与实施例3的区别在于:湿混的过程中不加入预聚物。

39.性能检测对各实施例1~6和对比例1~2制备的石墨散热材料样品进行密度、水平方向及竖直两个方向的导热率、机械性能的测试。

40.其中,密度的测试采用密度测试仪wkt-3000e测量密度,密度越大,说明样品的内部结构越紧密,导热率越高;导热率的测试采用导热系数测试仪lfa447分别测试样品水平方向和垂直方向的导热率,导热率越大,说明散热效果越好;机械性能采用耐弯折性能作为表征,先将样品的一端固定,然后转动样品的另一端,使样品向两边进行90

°

来回转动,样品的转动半径为5cm,转动的频率为1秒钟转动一次,样品向一侧转动90

°

再反向转动180

°

,然后再反向转动90

°

回到起始位置记为一次,记录片材断裂时转过的次数,片材断裂时转过的次数越多,石墨散热膜成品的耐弯折性能越好。

41.表2包含实施例1~6和对比例1~2制备的石墨散热材料样品的性能测试结果表2包含实施例1~6和对比例1~2制备的石墨散热材料样品的性能测试结果

根据表2记载的实验数据,与对比例2对比,包含本技术实施例1~6所制得的石墨散热材料在密度以及垂直方向的导热率具有大幅度的提升,在水平方向的导热率也具有小幅度的提升,所制得的石墨散热材料的耐弯折性能也有较大幅度的提升;说明添加本技术的预聚物后所制得的石墨散热材料不仅在水平方向保持了优秀的导热率,在垂直方向也具有优秀的导热率,从而能够大幅提升本技术石墨散热材料的散热效率,而且本技术所制得的石墨散热材料还具有优秀的耐弯折性能,从而大幅提升了本技术的机械加工性能。

42.分析其原因可能在于,通过沥青、烷氧基羟基苯甲醛、缩聚溶剂进行复合,获得了一种包含具有自粘结性的中间相炭微球的预聚物,通过将该种预聚物与石油焦骨料均匀混合,即将中间相炭微球分散于石油焦骨料的颗粒之间,在进行焙烧的过程中,利用中间相炭微球的自粘结性在石墨散热材料片层与片层之间聚集粘结,增大了石墨片层与片层之间的结合力,而且有效减小了石墨散热材料内部的孔隙率,从而有效增加了石墨散热材料的密度,提升了石墨散热材料在垂直方向上的导热率;同时,在同一片层内,中间相炭微球也会在碳原子与碳原子之间聚集粘结,从而也有效提升了石墨散热材料在水平方向的导热率。

43.由实施例3与实施例4~6对比可以看出,当在湿混过程中还添加有二甲氧基苄醇时,所制得的石墨散热材料的密度以及在水平、垂直两个方向的导热率均有所提升。

44.分析其原因可能在于,二甲氧基苄醇的加入能够有效提升预聚物中的中间相炭微球在石油焦骨料颗粒之间的分散性,使得中间相炭微球能够在石油焦骨料颗粒之间分散得更加均匀,从而在焙烧过程后获得了进一步提升石墨散热材料的导热率的效果。

45.由实施例3与对比例1对比可以看出,当制备预聚物的过程中缺乏烷氧基羟基苯甲醛时,所制得的石墨散热材料的密度、水平以及垂直两个方向、耐弯折性能均有大幅度的下降,进一步说明烷氧基羟基苯甲醛在与煤沥青、缩聚溶剂发生热缩聚反应的过程中生成了中间相炭微球,以提升了石墨散热材料的密度、在水平、垂直两个方向的导热率。

46.上述具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本技术做出没有创造性贡献的修改,但均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1