磷酸铁锂制备方法与流程

1.本发明涉及锂离子电池正极材料领域,尤其涉及一种磷酸铁锂制备方法。

背景技术:

2.磷酸铁锂电池因成本低、循环性能好,广泛应用于动力汽车及储能领域。随着电池技术的不断发展,对作为正极材料的磷酸铁锂也提出了更高的要求,动力汽车用的磷酸铁锂要求更高的压实密度,储能领域用的磷酸铁锂要求更低的成本。

3.目前,磷酸铁锂主要通过固相磷酸铁+碳酸锂的工艺路线制备,通过提高一次颗粒的粒度、优化粒度分布等手段来提高材料的压实密度。如果单纯通过提高磷酸铁锂材料一次颗粒的粒度来提高压实密度,材料的电性能会有明显的降低,最终可能会得不偿失;如果通过气流粉碎来优化粒度分布,可以实现提高压实密度的目标,但是由于气流粉碎在粉碎的过程中会破坏磷酸铁锂材料表面包覆的碳层,最终会提高材料的电阻率,从而会部分降低材料的电性能。

4.此外,选用大小颗粒搭配,从而提高压实密度也是一种可行的方法,该方法有两种实现方式:一种是,将包括不同大小的磷酸铁先混合再煅烧;第二种是,将不同大小的磷酸铁先与碳酸锂煅烧再混合。其中,第一种方式,由于大小颗粒混合,在相同的条件下煅烧,会存在大小颗粒“过烧”或“欠烧”的现象,材料电性能会明显下降,故一般不选用此类方法;如选用第二种方式,先煅烧再混合,则会增加加工成本。

技术实现要素:

5.有鉴于此,本发明提出了一种磷酸铁锂制备方法,其能在保证高压实密度的前提下,降低成本。

6.本发明的技术方案是这样实现的:本发明提供了一种磷酸铁锂制备方法,其包括以下步骤,s1,回收废旧的磷酸铁锂;s2,将可溶性铁盐溶于水中,再加入步骤s1得到的磷酸铁锂,分散,得到分散液;s3,对步骤s2的分散液加热至40-80℃,搅拌,加入双氧水、磷源,加入过程中保持ph值为1-3,待加入物料后,80-95℃搅拌4-8h,过滤、洗涤,得到前驱物;s4,加入锂源、碳源和水,使得其中锂和铁的摩尔比为(1.00-1.10):1,混合均匀后,干燥,装钵;s5,煅烧,出炉物料经粉碎,得到粒径为0.6-2.0μm的磷酸铁锂物料。

7.在以上技术方案的基础上,优选的,所述步骤s1中,废旧的磷酸铁锂包括废旧磷酸铁锂电池、废旧磷酸铁锂极片和磷酸铁锂电池生产过程中产生的报废磷酸铁锂材料,其中,对于废旧磷酸铁锂电池,先拆解得到磷酸铁锂极片,然后对其中磷酸铁锂极片在空气中400-500℃下煅烧2-6 h,再将极片投入水中,调节固含至30-60%,搅拌0.5-2h,捞出极片,静置,离心或者压滤得到磷酸铁锂材料。

8.在以上技术方案的基础上,优选的,所述步骤s1中,废旧的磷酸铁锂来料的粒径为0.5-5μm,其中,铁与磷的摩尔比为(0.9-1.05):1。

9.在以上技术方案的基础上,优选的,所述步骤s2中,可溶性铁盐采用硫酸亚铁、硝酸铁、硫酸铁、醋酸铁、柠檬酸铁中的一种或者几种的组合。

10.在以上技术方案的基础上,优选的,所述步骤s2中,可溶性铁盐的摩尔比占废旧磷酸铁锂的10-30%。

11.在以上技术方案的基础上,优选的,所述步骤s3中,磷源采用磷酸、磷酸一氢铵、磷酸二氢铵中的一种或者几种的组合。

12.在以上技术方案的基础上,优选的,所述步骤s3中,双氧水与磷源的摩尔比为(1-1.5):1,磷源与铁的摩尔比为(1-1.1):1。

13.在以上技术方案的基础上,优选的,所述步骤s4中,锂源选自碳酸锂、氢氧化锂、硝酸锂和醋酸锂中的一种或者几种的组合。

14.在以上技术方案的基础上,优选的,所述步骤s4中,碳源选自葡萄糖、白砂糖、蔗糖、聚乙二醇、柠檬酸等有机碳,乙炔黑、科琴黑、石墨和石墨烯中的一种或者几种的组合。

15.在以上技术方案的基础上,优选的,所述步骤s5中,煅烧温度为650-800℃,煅烧时间5-15h。

16.在以上技术方案的基础上,优选的,所述步骤s5中,煅烧在辊道窑内进行。

17.在以上技术方案的基础上,优选的,所述步骤s5中,采用气流粉碎。

18.本发明的磷酸铁锂制备方法相对于现有技术具有以下有益效果:(1)以回收的磷酸铁锂为原材料,通过沉淀法,在废旧磷酸铁锂表面包覆一层磷酸铁,并在磷酸铁锂颗粒之间沉淀形成一定量的磷酸铁,然后与锂源、碳源混合煅烧,得到高压实密度、低成本的磷酸铁锂;(2)回收的磷酸铁锂粒径较大,新形成的磷酸铁锂粒径较小,通过大小搭配,从而实现提高压实密度的目的;(3)以废旧磷酸铁锂为原料,原材料成本低;此外,煅烧温度低,可允许装钵量大,可极大的降低加工成本,从而形成该产品极低的原材料成本和加工成本。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

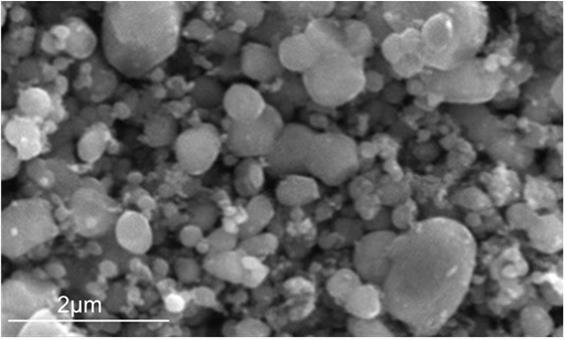

20.图1为实施例2得到的磷酸铁锂物料的粒度分布图;图2为实施例2得到的磷酸铁锂物料的sem图。

具体实施方式

21.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有

其他实施方式,都属于本发明保护的范围。

22.实施例1s1,回收废旧的磷酸铁锂;其步骤如下:针对废旧磷酸铁锂电池,先拆解得到磷酸铁锂极片,然后对其中磷酸铁锂极片在空气中450℃下煅烧4h,再将极片投入水中,调节固含至45%,搅拌1.5h,捞出极片,静置,离心或者压滤得到磷酸铁锂材料。

23.最终得到的废旧的磷酸铁锂材料的粒径为0.5μm,其中,铁与磷的摩尔比为1:0.9。

24.s2,将硫酸亚铁溶于水中,再加入步骤s1得到的磷酸铁锂,分散得到分散液,其中,硫酸亚铁占废旧磷酸铁锂摩尔比为10%;s3,对步骤s2的分散液加热至40℃,搅拌,加入双氧水、磷酸一铵及磷酸,其中,双氧水与磷的摩尔比为1:1,磷与铁的摩尔比为1:1,加入过程中保持ph值为1,待加入物料后,80℃搅拌8h,过滤、洗涤,得到前驱物;s4,加入碳酸锂、葡萄糖和水,使得其中锂和铁的摩尔比为1:1,混合均匀后,干燥,装钵;s5,在辊道窑内,650℃下煅烧15h,出炉物料经气流粉碎,得到粒径为0.6-2.0μm的磷酸铁锂物料。

25.实施例2s1,回收废旧的磷酸铁锂;废旧的磷酸铁锂采用废旧磷酸铁锂极片,对其在空气中400-500℃下煅烧2-6 h,再将极片投入水中,调节固含至30-60%,搅拌0.5-2h,捞出极片,静置,离心或者压滤得到磷酸铁锂材料。

26.最终得到的废旧的磷酸铁锂材料的粒径为2.5μm,其中,铁与磷的摩尔比为1:1。

27.s2,将硫酸亚铁溶于水中,再加入步骤s1得到的磷酸铁锂,分散得到分散液,其中,硫酸亚铁占废旧磷酸铁锂摩尔比为20%;s3,对步骤s2的分散液加热至60℃,搅拌,加入双氧水、磷酸一铵及磷酸,其中,双氧水与磷的摩尔比为1.2:1,磷与铁的摩尔比为1.05:1,加入过程中保持ph值为2,待加入物料后,90℃搅拌6h,过滤、洗涤,得到前驱物;s4,加入碳酸锂、葡萄糖和水,使得其中锂和铁的摩尔比为1.05:1,混合均匀后,干燥,装钵;s5,在辊道窑内,720℃下煅烧10h,出炉物料经气流粉碎,得到粒径为0.6-2.0μm的磷酸铁锂物料。

28.对于本实施例制备得到的磷酸铁锂物料,测试其粒度分布,得到图1所示的粒度分布图。其中,粒度分布采用激光粒度仪进行测试,以水为分散剂,先对制备得到的磷酸铁锂物料进行超声分散后测试粒度分布,遮光度8-12%,测试三次,取平均值作为最终结果。

29.图2为本实施例制备得到的磷酸铁锂物料的sem图,由图1和图2可知,通过本发明制备得到了大小颗粒级配的磷酸铁锂,可实现材料高压实的目的。

30.实施例3s1,回收废旧的磷酸铁锂;其步骤如下:废旧的磷酸铁锂采用磷酸铁锂电池生产过程中产生的报废磷酸铁锂材料,其粒径为5μm,其中,铁与磷的摩尔比为1: 1.05。

31.s2,将硫酸亚铁溶于水中,再加入步骤s1得到的磷酸铁锂,分散得到分散液,其中,硫酸亚铁占废旧磷酸铁锂摩尔比为30%;

s3,对步骤s2的分散液加热至80℃,搅拌,加入双氧水、磷酸一铵及磷酸,其中,双氧水与磷的摩尔比为1.5:1,磷与铁的摩尔比为1.1:1,加入过程中保持ph值为3,待加入物料后,95℃搅拌4h,过滤、洗涤,得到前驱物;s4,加入碳酸锂、葡萄糖和水,使得其中锂和铁的摩尔比为1.10:1,混合均匀后,干燥,装钵;s5,在辊道窑内,800℃下煅烧5h,出炉物料经气流粉碎,得到粒径为0.6-2.0μm的磷酸铁锂物料。

32.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1