一种膏体充填材料及其制备方法与流程

1.本发明涉及一种膏体充填材料及其制备方法,更具体地,涉及一种用于“三下”压煤开采的早强型煤矸石膏体充填材料及其制备方法。

背景技术:

2.煤矸石是煤炭开采和洗选过程中大量排放的废石,是一种含碳量较低的物质,其成分相当复杂。从化学组成上看,煤矸石是由无机质和少量有机质组成的混合物。煤矸石作为最主要大宗固废之一,其排放量约占原煤产出量的10%-15%。据不完全统计,煤矸石排放量占全国大宗工业固废的25%,累计堆放量超过60亿吨,占地约20余万亩,成为矿区最主要的污染源。作为煤炭资源大国,我国“三下”(建筑物下、公路及铁路下、水体下)压煤量巨大,约140亿吨,占我国煤炭总储存量的12%左右,其中建筑物下压煤量大约占60%。随着社会经济及国家建设快速发展,建筑用地及交通道路规模的不断扩大,实际压煤量远高于这一数字,造成了煤炭资源的巨大浪费。专利文件cn110342891a公开了一种用于煤矿开采的矸石膏体充填材料及其制备方法,该膏体充填材料由煤矸石混合料、水泥、粉煤灰、黄土、生石灰以及水组成,有效解决了充填材料抗压强度过低以及煤矸石堆积、污染环境等问题,但短期强度过低,且煤矸石用量过少、水泥用量过大,增加了膏体充填材料的制备成本。

技术实现要素:

3.本发明的目的在于提供一种煤矸石去化量大、胶凝材料用量少、价格低廉、早期强度高、填充效率优的早强型煤矸石膏体充填材料,可大幅提高“三下”采煤的效率,本发明同时提供该膏体充填材料的制备方法。

4.为实现上述目的,本发明提供如下技术方案:早强型煤矸石膏体充填材料,以质量百分数计,包括煤矸石65%-75%、粉煤灰0%-20%、矿渣粉2%-8%、水泥5%-10%;固体质量浓度80%-85%,保坍剂和早强剂添加量分别为胶凝材料质量的0.3%-1.0%和5%-10%。

5.其中,煤矸石是煤炭开采和洗选过程中大量排放的废石,呈块状,先将其破碎至粒径为15mm以下的颗粒,再用4.75mm筛子分成粗细两组,分别作为粗细骨料使用;粉煤灰为燃煤电厂除尘器收集的ii级或iii级低钙粉煤灰,其粒径范围为0.3μm-160μm,28d强度活性指数不低于65%;矿渣粉为钢铁厂生产的s105级粉磨矿渣,粒径范围为0.35μm-600μm,28d强度活性指数不低于105%;水泥为市面p.042.5普通硅酸盐水泥。保坍剂为复合型的聚羧酸高效减水剂;早强剂为模数ms=1~2.5的水玻璃复合材料。

6.本发明所述的早强型煤矸石膏体充填材料的制备方法,包括以下步骤:

7.(1)对原料进行筛分、烘干预处理;

8.(2)称取原料,各固体原料质量百分数为煤矸石65%-75%、粉煤灰0%-20%、矿渣粉2%-8%、水泥5%-10%;固体质量浓度80%-85%,保坍剂和早强剂添加量分别为胶凝材料质量的0.3%-1.0%和5%-10%;

9.(3)将粉煤灰、矿渣粉和水泥缓慢倒入搅拌机中,慢速搅拌60s左右,使物料均匀混合;

10.(4)缓慢加入适量含有保坍剂的自来水,搅拌120s左右;加入煤矸石骨料继续搅拌150s左右,同时加入剩余水量,直至浆体具有足够的流动度且不出现分层离析现象;

11.(5)初级膏体制备完成,进行坍落度和泌水率测试;

12.(6)测试完成后,将初级膏体静置容器中,1h后测其坍落度,进行坍落度损失计算;

13.(7)测试完成后,将早强剂加入初级膏体中快速搅拌均匀,膏体制备完成;

14.(8)将制备好的膏体装入70

×

70

×

70mm三联方形可拆卸钢制模具中, 2h~3h后脱模;测试其抗压强度;

15.(9)将脱模后的膏体试块置于养护室进行养护(温度:25℃

±

2℃,湿度:85%

±

5%)。

16.其中,步骤(1)中将破碎后的煤矸石进行过筛处理,使其最大粒径不大于15mm,煤矸石、粉煤灰、矿渣粉和水泥在烘干箱(温度:105

±

5℃)内需烘干24h;步骤(8)中,膏体装模过程中采用捣棒对膏体进行捣实或置于砂浆振动台上振实并刮平。

17.早强发展原理:早强剂中的碱性物质和水玻璃组分与水泥和矿渣粉中的 c3a和c3s在水化早期迅速产生水化作用和地聚物(geopolymer)反应,加速 c-s-h及n-s-h胶体的的生成,提高水泥浆体的硬化速度;同时早强剂还可以有效激发粉煤灰和矿渣粉的火山灰活性。本发明以煤矸石为骨料,粉煤灰、矿渣粉和水泥为胶凝材料,保坍剂和早强剂为外加剂,基于水化反应和地聚物反应相结合原理,制备出早强型煤矸石膏体充填材料,加快了充填膏体早期强度的发展,提高了“三下”压煤采出的工作效率,同时降低了充填材料的生产成本,也实现了煤矸石、粉煤灰等大宗固资源化再利用的目的。

18.有益效果:本发明与现有技术相比,其显著优点是:

19.1、制备原料中固废用量占比可高达94%,其中煤矸石用量占比可高达75%,固废去化量大,解决了常见大宗固废资源化利用问题;

20.2、制备原料中水泥用量少,仅占5-10%,为降低co2排放,实现国家“碳中和”目标做出进一步贡献;

21.3、制备的膏体充填材料流动性能好、泌水率低、2h-3h内仍能满足泵送要求,适合长距输送;膏体送到坑下后,在输送管中加入早强剂搅拌后,充填到工作面,静置2h-3h的早期强度可达0.06mpa,后期强度可达到7mpa以上;

22.4、煤矸石膏体制备方法简单、原料获取方便、成本低,并且制备过程低碳环保,无过多额外能源消耗,符合国家节约环保型工艺生产倡导。

23.5、大量使用当地煤矸石作为主要原料,可降低企业煤矸石处理费及环境污染的风险。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.(1)先将破碎后的煤矸石进行筛分处理,使其最大粒径不超过15mm,煤矸石、粉煤灰、矿渣粉和水泥在烘干箱(温度:105

±

5℃)内烘干24h;

27.(2)称取原料,各固体原料质量百分比分别为:煤矸石65%、粉煤灰18.2%、矿渣8.4%和水泥8.4%,固体质量浓度为82%,保坍剂和早强剂添加量分别为胶凝材料总质量的0.5%和5%;每m3煤矸石膏体所含原料质量分别为:煤矸石 1105kg、粉煤灰310kg、矿渣粉143kg、水泥143kg、水373kg、保坍剂2.98kg、早强剂29.8kg;

28.(3)将粉煤灰、矿渣粉和水泥等粉料倒入搅拌机,慢速搅拌60s左右,使粉料均匀混合;

29.(4)缓慢加入适量含有保坍剂的自来水,继续搅拌120s左右,加入煤矸石骨料继续搅拌150s左右,同时加入剩余水量,直至浆体具有足够的流动度且不出现分层离析现象;

30.(5)初级膏体制备完成,进行坍落度和泌水率测试;

31.(6)测试完成后,将初级膏体放入容器中静置,1h后测其坍落度,进行坍落度损失计算;

32.(7)测试完成后,将早强剂加入初级膏体中快速搅拌均匀,膏体制备完成;

33.(8)将制备好的膏体装入70

×

70

×

70mm三联方形可拆卸钢制模具中,装模过程中采用捣棒对膏体进行捣实或置于砂浆振动台上振实并刮平,2h~3h 后脱模;测试其抗压强度;

34.(9)将脱模后的膏体试块置于养护室进行养护(温度:25℃

±

2℃,湿度:85%

±

5%)。

35.对膏体及试块进行性能测试,方法如下:

36.参照《普通混凝土拌合物性能试验方法标准》(gb/t5008-2016)进行坍落度、泌水率测试。参照《普通混凝土力学性能试验方法标准》 (gb/t50081-2002)进行煤矸石膏体试块不同龄期的抗压强度测试。鉴于煤矸石膏体试块2h-3h早期强度较低,不能采用常规的压力试验机进行抗压强度测试,本发明通过外加压力作用下膏体试块破坏程度来判定其早期强度是否达标。早期强度计算公式如下:

37.cs=fs/a

38.式中,cs为试块抗压强度,单位mpa;fs为试块荷载,单位n;a为试块接触面积,单位mm2。

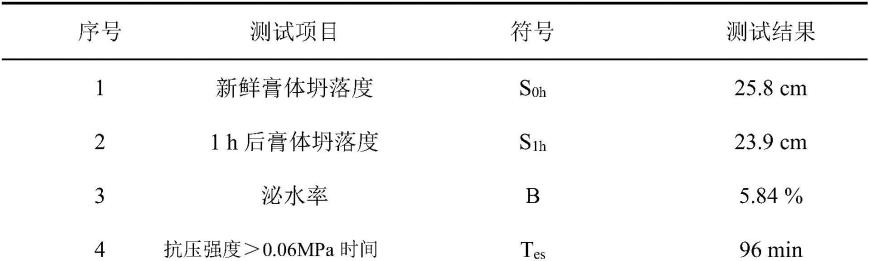

39.表1实施例1膏体及试块测试结果

40.[0041][0042]

实施例2:

[0043]

(1)先将破碎后的煤矸石进行筛分处理,使其最大粒径不超过15mm,煤矸石、粉煤灰、矿渣粉和水泥在烘干箱(温度:105

±

5℃)内烘干24h;

[0044]

(2)称取原料,各固体原料质量百分比分别为:煤矸石75%、粉煤灰13%、矿渣6%和水泥6%,固体质量浓度为82%,保坍剂和早强剂添加量分别为胶凝材料总质量的0.5%和5%;每m3煤矸石膏体所含原料质量分别为:煤矸石 1275kg、粉煤灰221kg、矿渣102kg、水泥102kg、水373kg、保坍剂2.13kg、早强剂21.3kg;

[0045]

(3)将粉煤灰、矿渣粉和水泥等粉料倒入搅拌机,慢速搅拌60s左右,使粉料均匀混合;

[0046]

(4)缓慢加入适量含有保坍剂的自来水,继续搅拌120s左右,加入煤矸石骨料继续搅拌150s左右,同时加入剩余水量,直至浆体具有足够的流动度且不出现分层离析现象;

[0047]

(5)初级膏体制备完成,进行坍落度和泌水率测试;

[0048]

(6)测试完成后,将初级膏体放入容器中静置,1h后测其坍落度,进行坍落度损失计算;

[0049]

(7)测试完成后,将早强剂加入初级膏体中搅拌均匀,膏体制备完成;

[0050]

(8)将制备好的膏体装入70

×

70

×

70mm三联方形可拆卸钢制模具中,装模过程中采用捣棒对膏体进行捣实或置于砂浆振动台上振实并刮平,2h~3h 后脱模;

[0051]

(9)将脱模后的膏体试块置于养护室进行养护(温度:25℃

±

2℃,湿度:85%

±

5%)。

[0052]

对膏体及试块进行性能测试,结果如下:

[0053]

表2实施例2膏体及试块测试结果

[0054][0055]

实施例3:

[0056]

(1)先将破碎后的煤矸石进行筛分处理,使其最大粒径不超过15mm,煤矸石、粉煤灰、矿渣粉和水泥在烘干箱(温度:105

±

5℃)内烘干24h;

[0057]

(2)称取原料,各固体原料质量百分比分别为:煤矸石75%、粉煤灰13%、矿渣2.4%和水泥9.6%,固体质量浓度为82%,保坍剂和早强剂添加量分别为胶凝材料总质量的0.5%和5%;每m3煤矸石膏体所含原料质量分别为:煤矸石 1275kg、粉煤灰221kg、矿渣41kg、水泥163kg、水373kg、保坍剂2.13kg、早强剂21.3kg;

[0058]

(3)将粉煤灰、矿渣粉和水泥等粉料倒入搅拌机,慢速搅拌60s左右,使粉料均匀混合;

[0059]

(4)缓慢加入适量含有保坍剂的自来水,继续搅拌120s左右,加入煤矸石骨料继续搅拌150s左右,同时加入剩余水量,直至浆体具有足够的流动度且不出现分层离析现象;

[0060]

(5)初级膏体制备完成,进行坍落度和泌水率测试;

[0061]

(6)测试完成后,将初级膏体放入容器中静置,1h后测其坍落度,进行坍落度损失计算;

[0062]

(7)测试完成后,将早强剂加入初级膏体中搅拌均匀,膏体制备完成;

[0063]

(8)将制备好的膏体装入70

×

70

×

70mm三联方形可拆卸钢制模具中,装模过程中采用捣棒对膏体进行捣实或置于砂浆振动台上振实并刮平,2h~3h 后脱模;

[0064]

(9)将脱模后的膏体试块置于养护室进行养护(温度:25℃

±

2℃,湿度:85%

±

5%)。

[0065]

对膏体及试块进行性能测试,结果如下:

[0066]

表3实施例3膏体及试块性能测试结果

[0067][0068]

对比例1:

[0069]

本对比例与实施例2的区别是:

[0070]

各固体原料质量百分比分别为:煤矸石85%、粉煤灰7.8%、矿渣粉3.6%和水泥3.6%,固体质量浓度为82%,保坍剂和早强剂添加量分别为胶凝材料总质量的0.5%和5%;每m3煤矸石膏体所含原料质量分别为:煤矸石1445kg、粉煤灰133kg、矿渣粉61kg、水泥61kg、水373kg、保坍剂1.28kg、早强剂 12.8kg。

[0071]

对膏体及试块进行性能测试,结果如下:

[0072]

表4对比例1膏体及试块性能测试结果

[0073]

[0074]

相对于实施例2,本对比例提高了煤矸石的掺量,降低了胶凝材料和早强剂的掺量。在早期强度的发展上,本对比例比实施例2慢了约70分钟,但仍在3小时内达到了工程要求。本对比例填充料的最终强度只有实施例2的50%。在一般条件下,本对比例的结果也可符合工程需求,材料成本也较低。

[0075]

对比例2:

[0076]

本对比例与实施例2的区别是:

[0077]

各固体原料质量百分比分别为:煤矸石75%、粉煤灰13%、矿渣6%和水泥 6%,固体质量浓度为82%,保坍剂添加量为胶凝材料总质量的0.5%,早强剂添加量为0;每m3煤矸石膏体所含原料质量分别为:煤矸石1275kg、粉煤灰 221kg、矿渣粉102kg、水泥102kg、水373kg、保坍剂2.13kg、早强剂0kg。

[0078]

对膏体及试块进行性能测试,结果如下:

[0079]

表5对比例2膏体及试块性能测试结果

[0080][0081]

对比例2相对于实施例2少了早强剂,其硬化时间长达7小时,最终的强度也比实施例降低了约20%。

[0082]

由上述实施例和对比例可以发现,在固废90.4-95.2%大掺量下,通过优化配比可制成一种具有较高早期强度的早强型煤矸石膏体充填材料。从实验结果来看,该膏体充填材料坍落度大、泌水率低、不发生分层离析现象;到达充填工作面后2-3h抗压强度可达0.06mpa以上,起到很好支撑上覆岩层压力的作用,防止采空区地表塌陷;28d强度可达10mpa以上,达到c10混凝土级别。综上所述,本发明所诉的一种用于“三下”压煤开采的早强型煤矸石膏体充填材料具有较好的工作性能和力学性能。

[0083]

经市场调研,各原料的参考均价如下:

[0084]

表6各原料参考均价及用量

[0085][0086]

由上表综合计算得出制备早强型煤矸石膏体充填材料预算成本为 91.55-278.56元/m3。经市场调研,普通c10商用混凝土预算成本约400元/m3。经对比发现,所制备的早强型煤矸石膏体在达到c10混凝土强度等级的同时,该材料拥有极佳的成本优势。利用煤矸石等工业固废制备早强型煤矸石膏体充填材料,在降低充填成本的同时,还可以为企业节省煤矸石处理费40-50 元/t、土地塌陷治理费2-4元/t、煤炭资源税15-25元/t。所制备的早强型煤矸石膏体,具有早期强度高的特点,相较于普通膏体充填材料,可以大幅减小膏体达到所需早期强度的时间,提高采煤效率,缩短工程周期,从而减少人工费用。

[0087]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1