一种全固废干混砂浆及其制备方法与流程

1.本发明涉及固废资源化利用技术领域,特别涉及一种全固废干混砂浆及其制备方法。

背景技术:

2.传统砂浆是由通用硅酸盐水泥、机制砂或天然砂、矿物掺和料及辅助添加剂材料,按照一定的比例,经计量、搅拌混合而成。传统砂浆所用水泥来源于水泥工业,而公认的,水泥工业存在高污染、高能耗、高排放的状况,每生产一吨水泥排放二氧化碳约650kg,消耗标准煤约110kg。水泥工业碳排放量高,能耗高,污染严重,因此,急需寻找一种可替代水泥的无熟料低碳胶凝材料,以减少水泥使用及相应碳排放。

3.固体废弃物的种类繁多,大体可分为工业废弃物、农业废弃物和生活废弃物三大类。工业废弃物,包括采矿废石、冶炼废渣、各种煤矸石、炉渣及金属切削碎块、建筑用砖、瓦、石块等;农业废弃物,包括农作物的秸杆、牲畜粪便等;生活废弃物,即生活垃圾。

4.目前已有利用全工业废弃物制备胶凝材料的技术,但已知的全固废胶凝材料用于制备砂浆时,所制得砂浆往往存在稠度差、收缩大、易开裂等缺陷。如何有效地解决这些缺陷,是本领域技术人员值得研究的方向。

技术实现要素:

5.本发明的目的在于提供一种全固废干混砂浆及其制备方法。通过采用全工业固废制备低碳胶凝材料,配合工业固废尾矿砂作为细骨料,亲水改性油菜秸秆粉作为保水、抗裂、增稠、增强组分,同时加入高表面活性的十二烷基硫酸钠有效改善砂浆的流动性,不仅如此,高表面活性的十二烷基硫酸钠还可替代原本砂浆所需的减水剂组分,在减少低碳胶凝材料的加入量同时,还能保证砂浆固化后的强度。

6.为实现上述目的,本发明提供了如下技术方案:

7.本发明技术方案之一:提供一种全固废干混砂浆,组分按质量份数计,包括:

8.低碳胶凝材料280~360份、尾矿砂1550~1650份、亲水改性油菜秸秆粉20~40份和十二烷基硫酸钠2~3份;

9.所述低碳胶凝材料的组分包括矿渣、钢渣和脱硫石膏。

10.使用时,按照低碳胶凝材料280~360份、尾矿砂1550~1650份、亲水改性油菜秸秆粉20~40份和十二烷基硫酸钠2~3份的配方制得的全固废干混砂浆,然后加水280~340份拌和得到砂浆。

11.优选地,所述低碳胶凝材料中括矿渣、钢渣和脱硫石膏的质量比为(55~65):(20~35):(10~15)。

12.优选地,所述低碳胶凝材料的细度为45μm筛余质量小于2%。

13.优选地,所述尾矿砂的粒级组成按质量百分比计为:大于4.75mm占1%,4.75~2.36mm占9%,2.36~1.18mm占19%,1.18~0.63mm占21%,0.63mm~0.32mm占23%,0.32~

0.16mm占11%,小于0.16mm占16%。

14.优选地,所述亲水改性油菜秸秆粉所用油菜秸秆粉为干燥粉碎后过80目筛的油菜秸秆粉。

15.优选地,所述亲水改性油菜秸秆粉为醚化改性油菜秸秆粉。

16.优选地,所述醚化改性油菜秸秆粉的具体制备步骤包括:

17.先对油菜秸秆粉进行碱化处理,然后利用一氯乙酸对其进行醚化改性。

18.优选地,所述碱化处理使用的碱化剂为10wt.%的氢氧化钠溶液,所用油菜秸秆粉与10wt.%的氢氧化钠溶液的质量体积比为1g:25~30ml。

19.本发明技术方案之二:提供一种上述全固废干混砂浆的制备方法,包括以下步骤:先将矿渣、钢渣和脱硫石膏混合,制备低碳胶凝材料,再按照质量份数称取低碳胶凝材料、尾矿砂、亲水改性油菜秸秆粉和十二烷基硫酸钠,混合均匀,制得全固废干混砂浆。

20.本发明的有益技术效果如下:

21.本发明通过采用全工业固废制备低碳胶凝材料,配合工业固废尾矿砂作为细骨料,亲水改性油菜秸秆粉作为保水、抗裂、增稠、增强组分,同时加入高表面活性的十二烷基硫酸钠有效改善砂浆的流动性,不仅如此,高表面活性的十二烷基硫酸钠还可替代原本砂浆所需的减水剂组分,在减少低碳胶凝材料的加入量同时,还能保证砂浆固化后的强度。

22.本发明提供的全固废干混砂浆稠度高且稳定,抗收缩性能好,抗压强度优异。本发明提供的全固废干混砂浆所用原料除了极少量的添加剂,原料基本有固废组成,具有极大的推广应用价值。

具体实施方式

23.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

24.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

25.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

26.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。如无特别说明,本文中使用“份”均指质量份数。

27.本发明提供了一种全固废干混砂浆,组分按质量份数计,包括:

28.低碳胶凝材料280~360份、尾矿砂1550~1650份、亲水改性油菜秸秆粉20~40份和十二烷基硫酸钠2~3份;

29.所述低碳胶凝材料的组分包括矿渣、钢渣和脱硫石膏。

30.使用时,按照低碳胶凝材料280~360份、尾矿砂1550~1650份、亲水改性油菜秸秆粉20~40份和十二烷基硫酸钠2~3份的配方制得的全固废干混砂浆,然后加水280~340份

拌和得到砂浆。

31.本发明选择亲水改性油菜秸秆粉作为添加剂,一方面是基于油菜秸秆作为农业废弃物,本发明能够进一步拓宽全固废干混砂浆的固废选择范围;另一方面是由于油菜秸秆是纤维素含量最高(通常高于52wt.%)的农作物废弃秸秆,以其为原料进行亲水改性时,能够得到亲水基团含量丰富的改性纤维素材料。添加高纤维素含量的油菜秸秆粉时,一方面能够有效提升制得全固废干混砂浆的抗裂性能,另一方面也能够明显提升全固废干混砂浆的抗压强度;同时,亲水改性能够增强其在砂浆中的流动性、降低泌水性,从而提升全固废干混砂浆的稠度以及保水性能。

32.进一步地,所述低碳胶凝材料中括矿渣、钢渣和脱硫石膏的质量比为(55~65):(20~35):(10~15)。

33.进一步地,所述低碳胶凝材料的细度为45μm筛余质量小于2%。

34.进一步地,所述尾矿砂的粒级组成按质量百分比计为:大于4.75mm占1%,4.75~2.36mm占9%,2.36~1.18mm占19%,1.18~0.63mm占21%,0.63mm~0.32mm占23%,0.32~0.16mm占11%,小于0.16mm占16%。

35.进一步地,所述亲水改性油菜秸秆粉所用油菜秸秆粉为干燥粉碎后过80目筛的油菜秸秆粉。

36.进一步地,所述亲水改性油菜秸秆粉为醚化改性油菜秸秆粉。

37.进一步地,所述醚化改性油菜秸秆粉的具体制备步骤包括:

38.先对油菜秸秆粉进行碱化处理,然后利用一氯乙酸对其进行醚化改性。

39.进一步地,所述碱化处理使用的碱化剂为10wt.%的氢氧化钠溶液,所用油菜秸秆粉与10wt.%的氢氧化钠溶液的质量体积比为1g:25~30ml。

40.本发明通过对油菜秸秆粉先进行碱化处理,破坏油菜秸秆中纤维素、半纤维素和木质素之间连接的酯键,溶解与细胞壁多聚糖结合的酚醛酸、糖醛酸、乙酰基,进而增加油菜秸秆中纤维素之间的空隙度,使纤维素蓬松,比表面积增大,以便于后续的醚化改性。

41.本发明还提供了一种上述全固废干混砂浆的制备方法,包括以下步骤:先将矿渣、钢渣和脱硫石膏混合,制备低碳胶凝材料,再按照质量份数称取低碳胶凝材料、尾矿砂、亲水改性油菜秸秆粉和十二烷基硫酸钠,混合均匀,制得全固废干混砂浆。

42.具体实施方式如下:

43.本发明所用矿渣为碱性矿渣。

44.本发明所用尾矿砂为石英岩型铁尾矿砂,其粒级组成为:大于4.75mm占1wt.%,4.75~2.36mm占9wt.%,2.36~1.18mm占19wt.%,1.18~0.63mm占21wt.%,0.63mm~0.32mm占23wt.%,0.32~0.16mm占11wt.%,小于0.16mm占16wt.%。

45.实施例1

46.全固废干混砂浆的制备:

47.(1)将油菜秸秆经105℃鼓风干燥后粉碎,过80目筛,按照1g油菜秸秆粉25ml10wt.%的氢氧化钠溶液比例将二者混合,80℃加热反应4h,过滤,加水洗涤至中性,烘干;取烘干后产品按照1g烘干产品50ml异丙醇、2ml 30wt.%氢氧化钠溶液的比例将三者混合,加入烘干产品等质量的一氯乙酸,65℃反应2h,过滤,洗涤滤渣至中性,烘干,制得醚化改性油菜秸秆粉,待用;

48.(2)将碱性矿渣、钢渣、脱硫石膏分别磨碎至过45μm筛后,剩余质量小于2%的细度,按照碱性矿渣65份、钢渣30份、脱硫石膏15份的比例将三者混合,制得低碳胶凝材料,待用;

49.(3)称取步骤(1)制备的醚化改性油菜秸秆粉30份、步骤(2)制备的低碳胶凝材料350份、石英岩型铁尾矿砂1600份、十二烷基硫酸钠2.5份,搅拌均匀,即得全固废干混砂浆。

50.实施例2

51.全固废干混砂浆的制备:

52.(1)将油菜秸秆经105℃鼓风干燥后粉碎,过80目筛,按照1g油菜秸秆粉25ml10wt.%的氢氧化钠溶液比例将二者混合,80℃加热反应4h,过滤,加水洗涤至中性,烘干;取烘干后产品按照1g烘干产品50ml异丙醇、2ml 30wt.%氢氧化钠溶液的比例将三者混合,加入烘干产品等质量的一氯乙酸,65℃反应2h,过滤,洗涤滤渣至中性,烘干,制得醚化改性油菜秸秆粉,待用;

53.(2)将碱性矿渣、钢渣、脱硫石膏分别磨碎至过45μm筛后,剩余质量小于2%的细度,按照碱性矿渣55份、钢渣35份、脱硫石膏10份的比例将三者混合,制得低碳胶凝材料,待用;

54.(3)称取步骤(1)制备的醚化改性油菜秸秆粉40份、步骤(2)制备的低碳胶凝材料360份、石英岩型铁尾矿砂1650份、十二烷基硫酸钠3份,搅拌均匀,即得全固废干混砂浆。

55.实施例3

56.全固废干混砂浆的制备:

57.(1)将油菜秸秆经105℃鼓风干燥后粉碎,过80目筛,按照1g油菜秸秆粉30ml10wt.%的氢氧化钠溶液比例将二者混合,80℃加热反应4h,过滤,加水洗涤至中性,烘干;取烘干后产品按照1g烘干产品50ml异丙醇、2ml 30wt.%氢氧化钠溶液的比例将三者混合,加入烘干产品等质量的一氯乙酸,65℃反应2h,过滤,洗涤滤渣至中性,烘干,制得醚化改性油菜秸秆粉,待用;

58.(2)将碱性矿渣、钢渣、脱硫石膏分别磨碎至过45μm筛后,剩余质量小于2%的细度,按照碱性矿渣60份、钢渣20份、脱硫石膏12份的比例将三者混合,制得低碳胶凝材料,待用;

59.(3)称取步骤(1)制备的醚化改性油菜秸秆粉30份、步骤(2)制备的低碳胶凝材料280份、石英岩型铁尾矿砂1580份、十二烷基硫酸钠2份,搅拌均匀,即得全固废干混砂浆。

60.对比例1

61.按照实施例1步骤(1)记载的方法,将干燥油菜秸秆粉替换为等质量的干燥水稻秸秆粉,制备醚化改性水稻秸秆粉,然后进行实施例1中步骤(2)和(3),将醚化改性油菜秸秆粉替换为等质量的醚化改性水稻秸秆粉,制备全固废干混砂浆。

62.对比例2

63.与实施例1相比,区别在于将十二烷基硫酸钠替换为等质量的双十二烷基二甲基溴化铵。

64.对比例3

65.与实施例1相比,区别在于将十二烷基硫酸钠替换为0.5份的聚羧酸减水剂。

66.对比例4

67.与实施例1相比,区别在于将醚化改性油菜秸秆粉替换为0.5份的干混砂浆中常用的保水增稠剂纤维素醚。

68.测定实施例1~3及对比例1~4制备的全固废干混砂浆的性能:

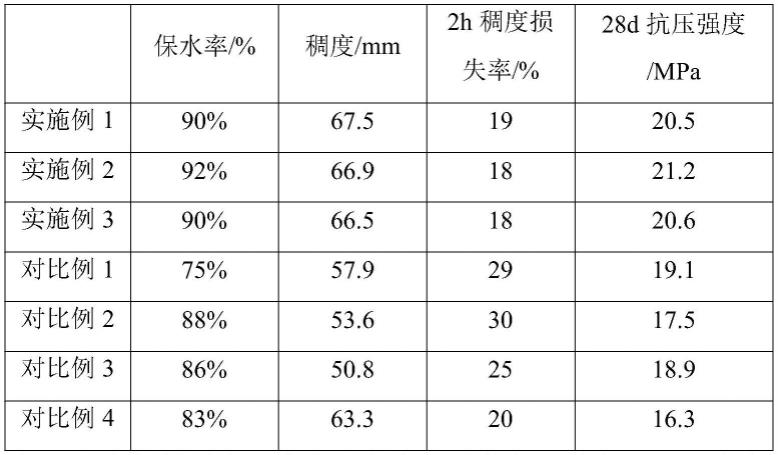

69.按照各组制备的全固废干混砂浆1000份加水155份拌和,得到砂浆,按照gb/t 25181-2019《预拌砂浆》中干混砂浆的测定方法测定所制得砂浆的保水率、稠度、稠度损失率和抗压强度,测定结果见表1。按照jgj/t 70-2009《建筑砂浆基本性能试验方法标准》测定其收缩性能,测定结果见表2。

70.表1

[0071][0072]

从表1中能够看出,本发明制备的砂浆保水性能好,稠度高、稠度损失率低,抗压强度优异,在改变本发明所用原料的情况下,会导致砂浆部分或全部性能有所降低。

[0073]

表2

[0074][0075]

从表2中能够看出,本发明制备的砂浆收缩率低,改变醚化改性油菜秸秆粉的情况下,不利于所得砂浆的抗收缩性能。

[0076]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1