一种三维石墨烯泡沫及其制备方法与应用和吸波材料

1.本发明涉及一种三维石墨烯泡沫及其制备方法与应用和吸波材料,属于多孔电损耗吸波材料技术领域。

背景技术:

2.随着科学研究和通信手段的不断发展,电子设备在工商业和医疗业等领域的应用愈加广泛。电子产品在给人类生活带来更多便利的同时,也带来了更多潜在的危害。大量电子设备的应用使得电磁污染问题愈发严峻,人们的身体健康和生活环境受到严重威胁。在军事领域,随着侦查探测技术的不断完善,武器装备在战场中的生存能力受到严峻挑战。因此,为降低电磁污染以保护人体健康,提升军事实力以巩固国防安全,设计符合要求的高性能微波吸收材料已经成为目前的研究热点。

3.二维石墨烯材料因具有密度低、比表面积高、导电和介电性能好等优点在吸波领域引起广泛关注。同时,由石墨烯衍生的氧化石墨烯和还原氧化石墨烯因具有更多的缺陷和含氧官能团而具有更好的阻抗匹配性能和电磁衰减能力,近年来更是成为研究热点。石墨烯材料的出现有望克服铁氧体、陶瓷等传统吸波材料密度大、吸收频带窄等缺点,更好地满足吸波材料对“薄、轻、宽、强”的要求。但是石墨烯因其巨大的比表面积而易发生团聚现象,作为填充剂与石蜡进行混合时分散性差,分布不均匀,为体现其良好的介电损耗往往需要较大的填充比,这严重限制了石墨烯作为吸波材料的应用。三维石墨烯因其不易团聚的特点很好地克服了这一问题,它表现出的更好的介电性能和更低的密度更是使其成为理想的吸波材料。同时,三维石墨烯内部孔结构对电磁波的反射、散射及干涉作用也是其作为吸波材料所特有的优势。现阶段,研究三维石墨烯的内部孔结构对其吸波性能影响的实验较少,这主要是受现有制备方法的限制。目前,三维石墨烯一般采取冷冻干燥法和模板法进行制备。其中,冷冻干燥法一般是通过石墨烯层片之间粒子的相互作用来形成三维结构,通过冷冻的方式将液体(一般是水或者乙醇等还原剂)冷凝成固体,而后干燥升华留下孔洞,随机性较强,无法有效地控制最终三维石墨烯内部形貌,即通过冷冻干燥的方式几乎无法得到不发生形变的三维石墨烯,而模板法一般需要使用强酸或者强碱去除模板,极易破坏产物结构。综上,想要在不破话三维石墨烯产物结构的前提下,较为有效地控制三维石墨烯内部孔径结构并研究其对吸波性能的影响是本领域的技术难题。

4.因此,提供一种新型的三维石墨烯泡沫及其制备方法与应用和吸波材料已经成为本领域亟需解决的技术问题。

技术实现要素:

5.为了解决上述的缺点和不足,本发明的一个目的在于提供一种三维石墨烯泡沫。

6.本发明的另一个目的还在于提供以上所述的三维石墨烯泡沫的制备方法。

7.本发明的又一个目的还在于提供以上所述的三维石墨烯泡沫作为吸波材料所用吸波剂的应用。

8.本发明的再一个目的还在于提供一种吸波材料,其中,所述吸波材料使用的吸波剂包括以上所述的三维石墨烯泡沫。

9.为了实现以上目的,一方面,本发明提供了一种三维石墨烯泡沫,其中,所述三维石墨烯泡沫是先将氧化石墨烯浆料、还原剂及造孔剂混合,然后对所得混合溶液进行水热反应,再对反应所得石墨烯凝胶进行真空干燥后得到的;

10.其中,所述造孔剂包括于水热反应及真空干燥的温度条件下均能升华的造孔剂。

11.本发明中,对所述混合溶液进行水热反应过程中,造孔剂于水热反应的温度条件下升华后以气体形式存在于体系中,并随着水热反应的进行填充到石墨烯凝胶中,水热反应结束后的冷却过程中,填充于石墨烯凝胶中的气体形式的造孔剂变为结晶状态(如萘晶),而后在真空干燥过程中结晶状态的造孔剂于真空干燥的温度条件下再次升华并于所述石墨烯凝胶中留下孔洞,同时在该过程中石墨烯凝胶不会发生形变,从而即可得到密度很低的三维石墨烯泡沫。

12.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述氧化石墨烯浆料与所述还原剂的体积比为1:1-1:2,优选为1:1,所述氧化石墨烯浆料和还原剂形成的混合液的体积与所述造孔剂的质量之比为3:1-6:1,其中,体积和质量的单位分别为ml和g。

13.本发明可通过使用造孔剂实现于石墨烯材料中形成孔洞结构的目的,并可通过调整所述造孔剂的用量有效控制所得三维石墨烯泡沫的最终形貌。

14.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述还原剂包括乙二醇、乙醇、抗坏血酸钠水溶液或者次磷酸钠水溶液。

15.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述造孔剂包括萘、碘或者樟脑丸等。

16.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述氧化石墨烯浆料的浓度为1-3mg/ml。

17.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述水热反应的温度为160-240℃,时间为8-16h;

18.优选地,所述水热反应的温度为200℃,时间为12h。

19.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述真空干燥包括:

20.先于60-90℃真空干燥40-60h,再于110-150℃真空干燥32-48h;

21.优选地,所述真空干燥为先于60℃真空干燥48h,再于120℃真空干燥36h。

22.本发明通过使用造孔剂实现于石墨烯材料中形成孔洞结构,在后续对石墨烯凝胶进行真空干燥时也不会破坏最终所得三维石墨烯泡沫产物的结构。

23.作为本发明以上所述三维石墨烯泡沫的一具体实施方式,其中,所述三维石墨烯泡沫具有三维多孔网状结构,其密度为0.012-0.030g/cm-3

,介电常数实部最大值为6-12。

24.本发明中,影响所述三维石墨烯泡沫样品密度的原因较为复杂,其中,最为直接的影响因素即为萘用量,萘用量的不同会直接引起反应釜内部的压强变化,而且也会造成样品内部压强的不同,从而使得最终所得三维石墨烯泡沫样品的体积不同,密度不同。

25.本发明所提供的三维石墨烯泡沫具有三维多孔网状结构,该三维多孔网状结构可有效改善石墨烯易团聚的缺点。

26.另一方面,本发明还提供了以上所述的三维石墨烯泡沫的制备方法,其中,所述制备方法包括:

27.(1)将氧化石墨烯浆料、还原剂及造孔剂混合;

28.(2)对步骤(1)中所得混合溶液进行水热反应;

29.(3)再对步骤(2)中反应所得石墨烯凝胶进行真空干燥,得到所述三维石墨烯泡沫。

30.作为本发明以上所述的制备方法的一具体实施方式,其中,步骤(1)包括:将氧化石墨烯浆料与还原剂混合,于搅拌条件下向所得混合液中加入造孔剂。

31.作为本发明以上所述的制备方法的一具体实施方式,其中,步骤(3)包括:待步骤(2)中反应所得产物自然冷却后,再对所得石墨烯凝胶进行真空干燥。

32.又一方面,本发明还提供了以上所述的三维石墨烯泡沫作为吸波材料所用吸波剂的应用。

33.再一方面,本发明还提供了一种吸波材料,其中,所述吸波材料使用的吸波剂包括以上所述的三维石墨烯泡沫。

34.作为本发明以上所述的吸波材料的一具体实施方式,其中,以所述吸波材料的总重量为100%计,所述三维石墨烯泡沫的添加量为2-4%。

35.将本发明所提供的三维石墨烯泡沫用作吸波剂时,其可以单独作为吸波剂使用,也可以将其与现有常规吸波剂中的一种或者多种复合使用。

36.本发明所提供的三维石墨烯泡沫具有低密度、高介电性能(导电性能)以及内部孔结构可调等优势;且将其作为吸波材料所用吸波剂时,具有超低添加量即可获得优异吸波性能的优点,具体而言,对于传统的可作为吸波剂的石墨烯材料,其添加量高达15-20%时才能取得良好的吸波性能,而相同条件下,本发明所提供的三维石墨烯泡沫在添加量仅为2-4%时即可获得优异的吸波性能;于此同时,所述三维石墨烯泡沫的制备方法工艺简单,成本低廉。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1a为本发明实施例1中所得到的样品1的实物图。

39.图1b为本发明实施例2中所得到的样品2的实物图。

40.图1c为本发明实施例3中所得到的样品3的实物图。

41.图1d为本发明对比例1中所得到的样品4的实物图。

42.图1e为本发明对比例2中所得到的样品5的实物图。

43.图1f为本发明对比例3中所得到的样品6的实物图。

44.图2a为本发明实施例1中所得到的样品1的扫描电镜图。

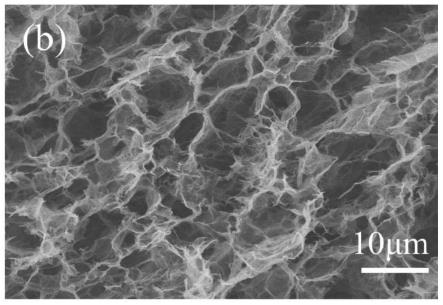

45.图2b为本发明实施例2中所得到的样品2的扫描电镜图。

46.图2c为本发明实施例3中所得到的样品3的扫描电镜图。

47.图2d为本发明对比例1中所得到的样品4的扫描电镜图。

48.图3为本发明实施例1-实施例3和对比1-对比例3中所得到的样品1-样品6的介电常数实部结果图。

49.图4为本发明实施例1中所得到的三维石墨烯泡沫的反射损耗曲线。

50.图5为本发明实施例2中所得到的三维石墨烯泡沫的反射损耗曲线。

51.图6为本发明实施例3中所得到的三维石墨烯泡沫的反射损耗曲线。

52.图7为本发明对比例1中所得到的三维石墨烯泡沫的反射损耗曲线。

53.图8为本发明对比例2中所得到的三维石墨烯的反射损耗曲线。

54.图9为本发明对比例3中所得到的三维石墨烯的反射损耗曲线。

具体实施方式

55.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“包括”以及其任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

56.本发明所公开的“范围”以下限和上限的形式给出。可以分别为一个或多个下限,和一个或多个上限。给定的范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有以这种方式进行限定的范围是可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是可以预料到的。此外,如果列出的最小范围值为1和2,列出的最大范围值为3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

57.在本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本发明中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

58.在本发明中,如果没有特别的说明,本发明所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

59.在本发明中,如果没有特别的说明,本发明所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

60.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

61.实施例1

62.本实施例提供了一种三维石墨烯泡沫,其是通过包括如下具体步骤的制备方法制得的:

63.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

64.称量60g的萘,在机械搅拌的条件下缓慢地将萘加入到上述混合液中,得到悬浊液;

65.(2)将步骤(1)得到的所述悬浊液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,并在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

66.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯泡沫,记为样品1,该样品1的实物图如图1a所示,样品1的密度为0.0125g/cm3。

67.实施例2

68.本实施例提供了一种三维石墨烯泡沫,其是通过包括如下具体步骤的制备方法制得的:

69.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

70.称量80g的萘,在机械搅拌的条件下缓慢将萘加入到上述混合液中,得到悬浊液;

71.(2)将步骤(1)得到的所述悬浊液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

72.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯泡沫,记为样品2,该样品2的实物图如图1b所示,样品2的密度为0.0135g/cm3。

73.实施例3

74.本实施例提供了一种三维石墨烯泡沫,其是通过包括如下具体步骤的制备方法制得的:

75.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

76.称量100g的萘,在机械搅拌的条件下缓慢地将萘加入到上述混合液中,得到悬浊液;

77.(2)将步骤(1)得到的所述悬浊液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

78.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯泡沫,记为样品3,该样品3的实物图如图1c所示,样品3的密度为0.0269g/cm3。

79.对比例1

80.本对比例提供了一种石墨烯产品,其是通过包括如下具体步骤的制备方法制得的:

81.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

82.称量120g的萘,在机械搅拌的条件下缓慢将萘加入到上述混合液中,得到悬浊液;

83.(2)将步骤(1)得到的所述悬浊液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,并在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

84.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥

箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯泡沫,记为样品4,该样品4的实物图如图1d所示,样品4的密度为0.0193g/cm3。

85.对比例2

86.本对比例提供了一种石墨烯产品,其是通过包括如下具体步骤的制备方法制得的:

87.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

88.称量40g的萘,在机械搅拌的条件下缓慢将萘加入到上述混合液中,得到悬浊液;

89.(2)将步骤(1)得到的所述悬浊液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

90.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯,记为样品5,该样品5的实物图如图1e所示,样品5的密度为0.61g/cm3。

91.对比例3

92.本对比例提供了一种三维石墨烯,其是通过包括如下具体步骤的制备方法制得的:

93.(1)量取生产厂家为七台河宝泰隆石墨烯新材料有限公司,型号为go-s001的氧化石墨烯浆料(3mg/ml,170ml)和乙二醇(170ml),并将二者混合均匀得到混合液;

94.(2)将步骤(1)得到的所述混合液转移到容积为500ml的具有聚四氟乙烯内衬的反应釜中,在温度为200℃的条件下进行12h的水热反应,反应结束后得到石墨烯凝胶;

95.(3)待反应釜自然冷却后,取出步骤(2)所得到的石墨烯凝胶并将其放入真空干燥箱中,在60℃的条件下干燥48h,调整干燥温度到120℃再干燥36h,得到三维石墨烯,记为样品6,该样品6的实物图如图1f所示,样品6的密度为1.02g/cm3。

96.对比图1a-图1f可知,由于对比例2中萘的用量较少以及对比例3中并未使用萘,使得对比例2和对比例3得到的三维石墨烯的体积严重缩小,但质量并未减小,因此其密度较大。

97.测试例1

98.本测试例分别对经液氮处理后的样品1-样品4进行扫描电镜分析,所得结果分别如图2a-图2d所示。对于对比例2和对比例3中分别添加40g萘和未添加萘所得到的样品5和样品6,由于萘的含量过少或者未添加萘使得样品5、样品6本身硬而脆,内部结构拍摄难度较大,故而并未对样品5和样品6进行扫描电镜分析。

99.从图2a所示的三维石墨烯泡沫的微观形貌可以看出,氧化石墨烯被还原后的还原氧化石墨烯层状薄片之间相互搭建形成三维多孔结构,但是由于实施例1中的萘添加量较少,从而导致萘未能均匀有效地填充至整个石墨烯凝胶中,进而导致样品1的层状结构相对较厚。

100.从图2b所示的三维石墨烯泡沫的微观形貌可以看出,氧化石墨烯被还原后的还原氧化石墨烯层状薄片之间相互搭建形成三维多孔结构,并且实施例2中所添加的萘含量较为适中,其可均匀有效地填充至整个石墨烯凝胶中,从而使所得样品2的孔径分布较为均匀,从样品2中几乎观察不到石墨烯层状结构。

101.从图2c所示的三维石墨烯泡沫的微观形貌可以看出,由于实施例3中的萘添加量较多,使得萘在石墨烯凝胶中团聚严重,在石墨烯自组装过程中,凝胶内外部均受到较大压力,以至于改变搭建方式,形成层状堆叠状。

102.从图2d所示的三维石墨烯泡沫的微观形貌可以看出,由于对比例1中的萘添加量最多,使得萘在石墨烯凝胶中团聚更加严重,其层状堆叠方式与实施例3中所得到的样品3类似。

103.测试例2

104.本测试例分别对样品1-样品3及样品4-样品6进行吸波性能测试,其包括:将样品1-样品3及样品4-样品6分别进行研磨后将其与石蜡混合,再对所得混合物进行吸波性能测试(具体测试方法可以参考《co掺杂对rgo/fe3o4复合材料组织结构和吸波性能的影响》中的1.2.4电磁参数表征部分进行),其中,以石蜡的总重量为100%计,样品1-样品3及样品4-样品6的添加量均为2%。在样品1-样品3及样品4-样品6的添加量均为2%的情况下,样品1-样品6的介电常数实部结果图如图3所示,吸波性能模拟计算结果分别如图4-图9所示。

105.从图3中可以看出,在样品1-样品3及样品4-样品6的添加量均为2%的情况下,样品1-样品6的介电常数实部分别为11.385、9.932、5.955、8.090、4.184和3.212。由此可以看出萘的用量对所得三维石墨烯样品的介电常数影响很大,并且当萘的用量过少或者未添加萘时,所得到的样品5、样品6的介电常数实部均较低,分别仅为4.184和3.212。

106.从图4中所示的反射损耗曲线可以看出,当样品1的厚度为6.43mm时,可在频率为3.6ghz下获得最小反射损耗,最小反射损耗值为-30.93db;当厚度为2.17mm时,有效带宽(反射损耗《-10db)达到6.96ghz(11.04ghz-18ghz)。

107.从图5中所示的反射损耗曲线可以看出,当样品2的厚度为3.38mm时,可在频率为8.48ghz下获得最小反射损耗,最小反射损耗值为-55.89db;当厚度为2.31mm时,有效带宽(反射损耗《-10db)达到6.88ghz(11.12ghz-18ghz)。

108.从图6中所示的反射损耗曲线可以看出,当样品3的厚度为3.94mm时,可在频率为9.04ghz下获得最小反射损耗,最小反射损耗值为-17.35db;当厚度为2.65mm时,有效带宽(反射损耗《-10db)达到4.96ghz(12.96ghz-17.92ghz)。

109.从图7中所示的反射损耗曲线可以看出,当样品4的厚度为6.06mm时,可在频率为14.24ghz下获得最小反射损耗,最小反射损耗值为-56.6db;当样品4的厚度为5.3mm时,有效带宽(反射损耗《-10db)仅为2.48ghz(15.44ghz-17.92ghz)。虽然样品4可以实现很低的最小反射损耗值,但是其有效带宽却大大减小,而且制备样品4时萘的用量较大,既不经济,又不环保。

110.从图8中所示的反射损耗曲线可以看出,当样品5的厚度为6.98mm时,可在频率为12.4ghz下获得最小反射损耗,最小反射损耗值为-34.57db;当样品5的厚度为5.07mm时,有效带宽(反射损耗《-10db)仅为2.32ghz(15.68ghz-18ghz)。可见,对比例2中当萘的用量仅为40g时,得到的样品5的吸波性能(无论是最小反射损耗值还是有效带宽)并不是很理想,而且需要在样品5的厚度很大时才能实现最佳的吸波性能。

111.从图9中所示的反射损耗曲线可以看出,当样品6的厚度为4.17mm时,可在频率为13.6ghz下获得最小反射损耗,最小反射损耗值为-57.6db;当厚度为4.35mm时,有效带宽(反射损耗《-10db)仅为4.04ghz(11.08ghz-15.12ghz)。相较于实施例1-实施例3,虽然对比

例3中不添加萘所得到的三维石墨烯的最小反射损耗值很低,但是其有效带宽却大大减小,而且其介电实数实部值有了很明显的下降,仅为3.212,不利于其与其他吸波材料的复合使用,而且其密度较大,不符合吸波材料“轻量”的要求。

112.综上,本发明实施例以乙二醇、氧化石墨烯浆料和萘为原料,通过改变萘的添加量,利用水热法制得了具有不同微观形貌的三维石墨烯泡沫。事实证明,随着萘添加量的改变,三维石墨烯泡沫的内部结构以及所表现出的吸波等性能都会有所变化,其密度随萘含量的增加而增高,导电性能随萘含量的增加而降低,且存在一个最佳萘含量(80g)使得三维石墨烯泡沫具有最佳吸波性能。

113.本发明实施例所制备得到的三维石墨烯泡沫具有密度低,导电性能好以及在极小填充量的情况下就可获得优异吸波性能等优势,相比于本领域的现有技术,本发明实施例在制备方法更加简便的情况下,可进一步提升石墨烯类吸波材料的最低反射损。

114.同时,本发明实施例既解决了二维石墨烯分散性差的缺点,又可以在不破坏产物结构的情况下,通过改变萘的添加量来调控三维石墨烯泡沫的内部结构以获得优异吸波性能,可为后续获得更好吸波效果的复合材料提供新的思路。

115.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1