一种混凝土用高效减水剂及其制备方法与流程

1.本发明涉及混凝土减水剂领域,尤其是涉及一种混凝土用高效减水剂及其制备方法。

背景技术:

2.混凝土预制构件具有标准化生产、绿色化施工、建筑质量超前控制等优点,是实现建筑工业化的重要途径。近年来,随着住宅产业化的迅速发展,对预制构件的需求量越来越大。混凝土作为生产预制构件的关键材料,也对其提出了更高的要求。

3.混凝土外加剂是混凝土中,除去砂、石、水泥、水以外的第五种组成部分。其中,减水剂属于混凝土外加剂的重要成分,其能够有效减少混凝土拌和的用水量,且使用合理可以减少水泥用量,节约水泥原料。现有技术中,减水剂大多属于阴离子表面活性剂,按化学成分组成通常可以分为:木质素磺酸盐类减水剂类,萘系减水剂类,三聚氰胺系减水剂类,氨基磺酸盐系减水剂类,脂肪酸系减水剂类,聚羧酸盐系减水剂类。

4.其中,聚羧酸盐系减水剂自20世纪90年代研制成功以来,已发展成为高性能减水剂的新品种。以聚羧酸减水剂为代表的高性能减水剂,具有掺量低、分散性高、减水率高、耐久性优异、分子结构自由度大、高性能潜力大等优点。并且由于聚羧酸盐系减水剂还具有绿色环保,不易燃,不易爆,可以安全使用火车和汽车运输的特点,而广泛运用与公路、桥梁、堤坝、隧道、高层建筑等工程中。

5.但是,聚羧酸盐系减水剂在实际应用过程中,混凝土不易浇筑和振捣,且浇筑后早期强度发展慢,脱模时间长,影响施工进度。现有技术中,通常向混凝土中配合添加触变剂,以改善前述缺陷。但是,发明人经研究发现,目前的羧酸盐系减水剂与触变剂相容性较差,混合施用后混凝土体系稳定性不理想,在低于20℃温度条件下,混凝土的坍落度后期损失大,流动性差;同时,混凝土浇注体老化后抗压强度损失大,耐老化性能不理想,且无法得到有效改善。

技术实现要素:

6.为解决现有技术中存在的技术问题,本发明提供一种混凝土用高效减水剂及其制备方法,能够在保证好的减水效果的同时,解决羧酸盐系减水剂与触变剂相容性较差,混合施用后混凝土体系稳定性不理想的问题,能够在低于20℃温度条件下,降低混凝土坍落度的后期损失,改善混凝土拌和物的流动性;同时,有效降低混凝土浇注体老化后抗压强度损失,有效提高其耐老化性能。

7.为解决以上技术问题,本发明采取的技术方案如下:一种混凝土用高效减水剂的制备方法,由以下步骤组成:制备聚羧酸减水剂、制备改性触变颗粒、混料。

8.所述制备聚羧酸减水剂的方法为,将过硫酸铵投入至100-150倍重量的去离子水中,30-40℃温度条件下,搅拌均匀,制得第一液体;将α-甲基丙烯酸、顺丁烯二酸酐投入至

去离子水中,40-50℃温度条件下,搅拌均匀,制得第二液体;将烯丙基聚氧乙烯醚、聚乙二醇单甲醚投入至去离子水中,40-50℃温度条件下,搅拌均匀,制得第三液体;在55-65℃温度下,搅拌条件下,将第二液体以0.3-0.5ml/min的滴加速率,滴加至第一液体中;滴加完成后,再以0.2-0.3ml/min的滴加速率,滴入第三液体;滴加完成后,保温4-5h,自然冷却至常温,采用浓度为0.1-0.2mol/l的氢氧化钠溶液调节ph至中性,制得聚羧酸母液;聚羧酸母液经浓缩、干燥、粉碎,制得聚羧酸减水剂。

9.所述第二液体中,α-甲基丙烯酸、顺丁烯二酸酐、去离子水的重量份比值为20-25:10-15:150-200;所述第三液体中,烯丙基聚氧乙烯醚、聚乙二醇单甲醚、去离子水的重量份比值为8-10:3-5:300-350;所述α-甲基丙烯酸、烯丙基聚氧乙烯醚、聚乙二醇单甲醚、过硫酸铵的重量份比值为1:8-10:3-5:0.1-0.2。

10.所述烯丙基聚氧乙烯醚的规格为,羟值为50-60mgkoh/g,酸值0.2-0.3mgkoh/g。

11.所述制备改性触变颗粒,包括以下步骤:造粒、改性。

12.所述造粒的方法为,将碳纤维、气相sio2、膨润土、硬硅钙石投入至球磨机内,球磨处理15-30min,制得球磨物;将球磨物、碳酸氢铵、海藻酸钠、水混合均匀,通过造粒机制成粒径为2-4mm的颗粒,并置于氮气环境下,400-550℃煅烧4-5h;然后以3-5℃/min的升温速率,升温至700-800℃,继续保温煅烧2-3h,制得煅烧颗粒;所述造粒中,碳纤维、气相sio2、膨润土、硬硅钙石的重量份比值为2-3:9-12:3-4:1-2;球磨物、碳酸氢铵、海藻酸钠、水的重量份比值为10-12:0.1-0.15:0.5-1:40-50;球磨处理中,控制球料比为5-7:1,球磨转速300-400rpm。

13.所述改性的方法为,将煅烧颗粒置于氮气环境下,以1.2-1.8℃/min的升温速率,升温至210-240℃,保温活化2-3h,自然冷却至常温后,与硅烷偶联剂kh-570共同投入至改性液中,400-600rpm搅拌20-40min;然后滤出固体物,采用5-8倍体积的去离子水淋洗一次后,在真空环境下,75-85℃干燥至重量无变化,制得改性触变颗粒;所述改性中,煅烧颗粒、硅烷偶联剂kh-570、改性液的重量份比值为1:0.03-0.05:15-20;所述改性液的制备方法为,将多巴胺投入至ph为8.0的磷酸氢二钾-磷酸二氢钾复合缓冲液中,20-30℃温度条件下,50-100rpm搅拌1-2h后,静置2-3h,制得改性液;改性液中,多巴胺与磷酸氢二钾-磷酸二氢钾复合缓冲液的重量份比值为1:800-1000。

14.所述混料的方法为,将聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水投入至混料机内,在25-40℃温度条件下,混合均匀,制得混凝土用高效减水剂;所述混料中,聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水的重量份比值为12-16:2-3:0.5-1:0.5-1:1-2:0.1-0.2:0.1-0.2:0.05-0.1:80-90。

15.一种混凝土用高效减水剂,采用前述的制备方法制得。

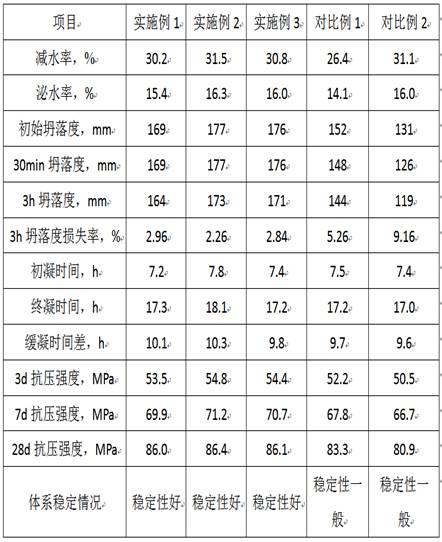

16.与现有技术相比,本发明的有益效果为:(1)本发明的混凝土用高效减水剂,通过采用特定方法制备的聚羧酸减水剂,同时配合由碳纤维、气相sio2、膨润土、硬硅钙石造粒、烧结、改性制得的改性触变颗粒,通过硅烷偶联剂和聚多巴胺对触变颗粒的表面疏水改性,提高触变颗粒的分散性、疏水性、稳定性,提高触变颗粒与聚羧酸减水剂的相容性,提高混凝土触变性能;同时,通过改性触变颗粒对水的吸附性能,保持混凝土内部湿度,促进混凝土的固化,改善混凝土的强度性能及耐老化性能;在15℃温度,减水剂添加量为0.5wt%条件下,减水率为30.2-31.5%,泌水率为15.4-16.3%,减水效果好;同时,初始坍落度为169-177mm,30min坍落度为169-177mm,3h坍落度为164-173mm,3h坍落度损失率为2.26-2.96%;能够在保证减水效果的同时,降低混凝土坍落度的后期损失,改善混凝土拌合物流动性,易于浇筑和振捣,易于施工。

17.(2)本发明的混凝土用高效减水剂,施用后混凝土体系稳定性好,初凝时间为7.2-7.8h,终凝时间为17.2-18.1h,缓凝时间差为9.8-10.3h;3d抗压强度为53.5-54.8mpa,7d抗压强度为69.9-71.2mpa,28d抗压强度为86.0-86.4mpa,能够有效保证施工进度及质量。

18.(3)本发明的混凝土用高效减水剂,能够有效降低混凝土浇注体老化后抗压强度损失,有效提高其耐老化性能,经检测,在80℃温度条件下,老化720h后,混凝土的老化后抗压强度为82.1-82.9mpa,老化后抗压强度损失率为4.1-4.5%。

19.(4)本发明的混凝土用高效减水剂,稳定性好,能够适用于混凝土的大规模预制,以及混凝土的现场拌和。

具体实施方式

20.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

21.实施例1一种混凝土用高效减水剂的制备方法,具体为:1、制备聚羧酸减水剂将过硫酸铵投入至100倍重量的去离子水中,30℃温度条件下,搅拌均匀,制得第一液体;将α-甲基丙烯酸、顺丁烯二酸酐投入至去离子水中,40℃温度条件下,搅拌均匀,制得第二液体;将烯丙基聚氧乙烯醚、聚乙二醇单甲醚投入至去离子水中,40℃温度条件下,搅拌均匀,制得第三液体;在55℃温度下,搅拌条件下,将第二液体以0.3ml/min的滴加速率,滴加至第一液体中;滴加完成后,再以0.2ml/min的滴加速率,滴入第三液体;滴加完成后,保温4h,自然冷却至常温,采用浓度为0.1mol/l的氢氧化钠溶液调节ph至中性,制得聚羧酸母液;聚羧酸母液经浓缩、干燥、粉碎,制得聚羧酸减水剂。

22.其中,烯丙基聚氧乙烯醚的规格为,羟值为50mgkoh/g,酸值0.2mgkoh/g。

23.第二液体中,α-甲基丙烯酸、顺丁烯二酸酐、去离子水的重量份比值为20:10:150。

24.第三液体中,烯丙基聚氧乙烯醚、聚乙二醇单甲醚、去离子水的重量份比值为8:3:300。

25.α-甲基丙烯酸、烯丙基聚氧乙烯醚、聚乙二醇单甲醚、过硫酸铵的重量份比值为1:8:3:0.1。

26.2、制备改性触变颗粒

1)造粒将碳纤维、气相sio2、膨润土、硬硅钙石投入至球磨机内,球磨处理15min,制得球磨物;将球磨物、碳酸氢铵、海藻酸钠、水混合均匀,通过造粒机制成粒径为2mm的颗粒,并置于氮气环境下,400℃煅烧4h;然后以3℃/min的升温速率,升温至700℃,继续保温煅烧2h,制得煅烧颗粒。

27.其中,碳纤维、气相sio2、膨润土、硬硅钙石的重量份比值为2:9:3:1。

28.球磨物、碳酸氢铵、海藻酸钠、水的重量份比值为10:0.1:0.5:40。

29.球磨处理中,控制球料比为5:1,球磨转速300rpm。

30.2)改性将煅烧颗粒置于氮气环境下,以1.2℃/min的升温速率,升温至210℃,保温活化2h,自然冷却至常温后,与硅烷偶联剂kh-570共同投入至改性液中,400rpm搅拌20min;然后滤出固体物,采用5倍体积的去离子水淋洗一次后,在真空环境下,75℃干燥至重量无变化,制得改性触变颗粒。

31.其中,煅烧颗粒、硅烷偶联剂kh-570、改性液的重量份比值为1:0.03:15。

32.所述改性液的制备方法为,将多巴胺投入至ph为8.0的磷酸氢二钾-磷酸二氢钾复合缓冲液中,20℃温度条件下,50rpm搅拌1h后,静置2h,制得改性液。

33.其中,多巴胺与磷酸氢二钾-磷酸二氢钾复合缓冲液的重量份比值为1:800。

34.3、混料将聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水投入至混料机内,在25℃温度条件下,混合均匀,制得混凝土用高效减水剂。

35.其中,聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水的重量份比值为12:2:0.5:0.5:1:0.1:0.1:0.05:80。

36.实施例2一种混凝土用高效减水剂的制备方法,具体为:1、制备聚羧酸减水剂将过硫酸铵投入至120倍重量的去离子水中,35℃温度条件下,搅拌均匀,制得第一液体;将α-甲基丙烯酸、顺丁烯二酸酐投入至去离子水中,45℃温度条件下,搅拌均匀,制得第二液体;将烯丙基聚氧乙烯醚、聚乙二醇单甲醚投入至去离子水中,45℃温度条件下,搅拌均匀,制得第三液体;在60℃温度下,搅拌条件下,将第二液体以0.4ml/min的滴加速率,滴加至第一液体中;滴加完成后,再以0.25ml/min的滴加速率,滴入第三液体;滴加完成后,保温4.5h,自然冷却至常温,采用浓度为0.15mol/l的氢氧化钠溶液调节ph至中性,制得聚羧酸母液;聚羧酸母液经浓缩、干燥、粉碎,制得聚羧酸减水剂。

37.其中,烯丙基聚氧乙烯醚的规格为,羟值为55mgkoh/g,酸值0.25mgkoh/g。

38.第二液体中,α-甲基丙烯酸、顺丁烯二酸酐、去离子水的重量份比值为22:13:180。

39.第三液体中,烯丙基聚氧乙烯醚、聚乙二醇单甲醚、去离子水的重量份比值为9:4:320。

40.α-甲基丙烯酸、烯丙基聚氧乙烯醚、聚乙二醇单甲醚、过硫酸铵的重量份比值为1:

9:4:0.15。

41.2、制备改性触变颗粒1)造粒将碳纤维、气相sio2、膨润土、硬硅钙石投入至球磨机内,球磨处理20min,制得球磨物;将球磨物、碳酸氢铵、海藻酸钠、水混合均匀,通过造粒机制成粒径为3mm的颗粒,并置于氮气环境下,500℃煅烧4.5h;然后以4℃/min的升温速率,升温至750℃,继续保温煅烧2.5h,制得煅烧颗粒。

42.其中,碳纤维、气相sio2、膨润土、硬硅钙石的重量份比值为2.5:11:3.5:1.5。

43.球磨物、碳酸氢铵、海藻酸钠、水的重量份比值为11:0.12:0.8:45。

44.球磨处理中,控制球料比为6:1,球磨转速350rpm。

45.2)改性将煅烧颗粒置于氮气环境下,以1.5℃/min的升温速率,升温至220℃,保温活化2.5h,自然冷却至常温后,与硅烷偶联剂kh-570共同投入至改性液中,500rpm搅拌30min;然后滤出固体物,采用7倍体积的去离子水淋洗一次后,在真空环境下,80℃干燥至重量无变化,制得改性触变颗粒。

46.其中,煅烧颗粒、硅烷偶联剂kh-570、改性液的重量份比值为1:0.04:18。

47.所述改性液的制备方法为,将多巴胺投入至ph为8.0的磷酸氢二钾-磷酸二氢钾复合缓冲液中,25℃温度条件下,80rpm搅拌1.5h后,静置2.5h,制得改性液。

48.其中,多巴胺与磷酸氢二钾-磷酸二氢钾复合缓冲液的重量份比值为1:900。

49.3、混料将聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水投入至混料机内,在30℃温度条件下,混合均匀,制得混凝土用高效减水剂。

50.其中,聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水的重量份比值为15:2.5:0.8:0.7:1.5:0.15:0.15:0.07:85。

51.实施例3一种混凝土用高效减水剂的制备方法,具体为:1、制备聚羧酸减水剂将过硫酸铵投入至150倍重量的去离子水中,40℃温度条件下,搅拌均匀,制得第一液体;将α-甲基丙烯酸、顺丁烯二酸酐投入至去离子水中,50℃温度条件下,搅拌均匀,制得第二液体;将烯丙基聚氧乙烯醚、聚乙二醇单甲醚投入至去离子水中,50℃温度条件下,搅拌均匀,制得第三液体;在65℃温度下,搅拌条件下,将第二液体以0.5ml/min的滴加速率,滴加至第一液体中;滴加完成后,再以0.3ml/min的滴加速率,滴入第三液体;滴加完成后,保温5h,自然冷却至常温,采用浓度为0.2mol/l的氢氧化钠溶液调节ph至中性,制得聚羧酸母液;聚羧酸母液经浓缩、干燥、粉碎,制得聚羧酸减水剂。

52.其中,烯丙基聚氧乙烯醚的规格为,羟值为60mgkoh/g,酸值0.3mgkoh/g。

53.第二液体中,α-甲基丙烯酸、顺丁烯二酸酐、去离子水的重量份比值为25:15:200。

54.第三液体中,烯丙基聚氧乙烯醚、聚乙二醇单甲醚、去离子水的重量份比值为10:

5:350。

55.α-甲基丙烯酸、烯丙基聚氧乙烯醚、聚乙二醇单甲醚、过硫酸铵的重量份比值为1:10:5:0.2。

56.2、制备改性触变颗粒1)造粒将碳纤维、气相sio2、膨润土、硬硅钙石投入至球磨机内,球磨处理30min,制得球磨物;将球磨物、碳酸氢铵、海藻酸钠、水混合均匀,通过造粒机制成粒径为4mm的颗粒,并置于氮气环境下,550℃煅烧5h;然后以5℃/min的升温速率,升温至800℃,继续保温煅烧3h,制得煅烧颗粒。

57.其中,碳纤维、气相sio2、膨润土、硬硅钙石的重量份比值为3:12:4:2。

58.球磨物、碳酸氢铵、海藻酸钠、水的重量份比值为12:0.15:1:50。

59.球磨处理中,控制球料比为7:1,球磨转速400rpm。

60.2)改性将煅烧颗粒置于氮气环境下,以1.8℃/min的升温速率,升温至240℃,保温活化3h,自然冷却至常温后,与硅烷偶联剂kh-570共同投入至改性液中,600rpm搅拌40min;然后滤出固体物,采用8倍体积的去离子水淋洗一次后,在真空环境下,85℃干燥至重量无变化,制得改性触变颗粒。

61.其中,煅烧颗粒、硅烷偶联剂kh-570、改性液的重量份比值为1:0.05:20。

62.所述改性液的制备方法为,将多巴胺投入至ph为8.0的磷酸氢二钾-磷酸二氢钾复合缓冲液中,30℃温度条件下,100rpm搅拌2h后,静置3h,制得改性液。

63.其中,多巴胺与磷酸氢二钾-磷酸二氢钾复合缓冲液的重量份比值为1:1000。

64.3、混料将聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水投入至混料机内,在40℃温度条件下,混合均匀,制得混凝土用高效减水剂。

65.其中,聚羧酸减水剂、改性触变颗粒、葡萄糖酸钠、三聚磷酸钠、硫酸镁、聚丙烯酰胺、羟丙基甲基纤维素、十二烷基苯磺酸钠、去离子水的重量份比值为16:3:1:1:2:0.2:0.2:0.1:90。

66.对比例1采用实施例2的技术方案,其不同在于,1)制备聚羧酸减水剂中,省略聚乙二醇单甲醚。2)制备改性触变颗粒中,造粒步骤中,省略碳纤维、硬硅钙石。3)制备改性触变颗粒中,造粒步骤中,省略500℃煅烧过程,直接采用750℃保温煅烧5h。

67.对比例2采用实施例2的技术方案,其不同在于,1)制备改性触变颗粒中,改性步骤中,省略煅烧颗粒在220℃温度条件下的保温活化过程。2)制备改性触变颗粒中,改性步骤中,采用去离子水替代改性液,将硅烷偶联剂作为煅烧颗粒的改性成分。

68.采用实施例1-3、对比例1-2制得的混凝土用高效减水剂进行混凝土拌和,并对混凝土拌合物及浇注体进行相关性能试验。其中,针对混凝土坍落度、抗压强度指标的试验方法参照:gb/t50080-2016《普通混凝土拌合物性能试验方法》、gb/t50081-2019《混凝土物理

力学性能试验方法》。针对减水率、泌水率、缓凝时间的试验方法参照:gb8076-2008《混凝土外加剂》。

69.试验过程中,在15℃温度下进行;所采用的试验原料主要有:中联p

·

o 42.5级普通硅酸盐水泥;细度模数为2.8的细沙;粒径为10-20mm的碎石;实施例1-3、对比例1-2制得的混凝土用高效减水剂作为试验材料。

70.其中,水泥:细沙:碎石:减水剂的重量比值按300:800:1000:10.5的重量份比值(即混凝土用高效减水剂添加量为0.5wt%)。

71.具体结果如下:进一步的,对实施例1-3、对比例1-2所对应的龄期为28d的混凝土进行老化试验。具体的,将实施例1-3、对比例1-2所对应的龄期为28d的混凝土置于热老化试验箱内,在80℃温度条件下,静置720h后,自然恢复至常温,并分别检测老化后抗压强度,计算老化后抗压强度损失率。

72.其中,老化后抗压强度损失率(%)=[(28d抗压强度-老化后抗压强度)/28d抗压强度]*100%。

[0073]

具体结果如下:

除非另有说明,本发明中所采用的百分数均为质量百分数。

[0074]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1