自燃煤矸石制备高性能混凝土掺合料的添加剂及应用的制作方法

1.本发明涉及一种自燃煤矸石制备高性能混凝土掺合料的添加剂及应用,属于建筑材料技术领域。

背景技术:

2.煤矸石是采煤过程和洗煤过程中排放的固体废弃物,其主要成分是al2o3、sio2,另外还含有数量不等的fe2o3、cao、mgo等成分,煤矸石的主要利用方式是发电、制备建材产品、充填矿井采空区和回填塌陷区等。煤矸石是我国积存量和年产生量最大、分布最广的工业废渣之一。由于煤矸石的成分特征、堆存方式和堆积地形等因素,长期大量露天堆放的煤矸石山不仅侵占农业耕地和破坏地表原有植被,矸石淋溶水还会污染矿区周围土壤和地下水。大量的煤矸石露天堆存过程中,尤其是煤矸石中fes等物质由于被空气氧化,热量不断积累并达到燃点时还导致煤矸石中易燃、可燃物自燃,自燃后的煤矸石含碳量降低,可以作为混凝土中的掺合料进行应用。

3.国内外在自燃煤矸石制备水泥及水泥混合材方面的应用较早,但由于难以突破实际生产过程中的技术瓶颈,用量较少(<5%)。因自燃煤矸石具有火山灰效应,在混凝土耐久性方面具有重大优势,尤其是制备抗侵蚀混凝土方面,受到越来越多的重视。近年来,自燃煤矸石作为混凝土掺合料原料在混凝土中进行了生产应用探索,相比制砖、修路、充填,其具有明显的经济效益。但自燃煤矸石粉是多孔结构,孔隙率达到60%以上,本身具有需水量高、吸附性强的特点,导致混凝土粘度大、损失大以及混凝土成型后表面的外观气孔较多现象,同时泵送施工过程中因粘度大导致混凝土泵压增大,泵压增大导致混凝土骨料破碎,进一步加重泵损和导致回弹强度低问题。

4.为了实现自燃煤矸石作为掺合料在混凝土中的大量应用,当前混凝土配制方面采用增大聚羧酸减水剂用量,同时提高混凝土泵车的泵压的方式,但是工艺以及技术并不成熟,且缺点明显,具体如下:(1)增大高性能聚羧酸减水剂用量的方式虽然解决了混凝土的坍落度损失,但是减水剂的浓度增大,导致混凝土敏感性增大,易导致混凝土滞后泌水堵泵现象,同时减水剂用量大带入混凝土气泡也多,导致成型后表面气孔较多,混凝土耐久性指标(抗渗透、抗侵蚀等)下降;(2)增大混凝土泵车泵压的方式会使部分粗细骨料破碎,小粒径颗粒增大,混凝土需水量增大,造成混凝土流动性能损失大,施工性能差,粗骨料的降低也会导致表面回弹强度降低;(3)另外,在实际施工过程中采用提高用水量的方式降低混凝土的粘度,会造成强度下降明显。

技术实现要素:

5.针对上述问题,本发明提供了一种自燃煤矸石制备高性能混凝土掺合料的添加剂,由改性纳米硅溶胶、氟硅酸镁、谷氨酸二乙酸四钠和氢氧化钙饱和溶液复配而成;该添加剂能够降低自燃煤矸石掺合料在混凝土应用时的高粘度以及高吸附性问题,还能够解决自燃煤矸石掺合料在混凝土中应用中坍落度损失大的问题,并能降低混凝土表面气孔,使

自燃煤矸石掺合料能够在高性能混凝土中易于大量应用。

6.本发明的技术方案是:一种自燃煤矸石制备高性能混凝土掺合料的添加剂,其特征是,其组分及重量份为:改性纳米硅溶胶(sio2含量>10%,颗粒直径<10nm)30-40份、氟硅酸镁20-30份、谷氨酸二乙酸四钠10-20份,氢氧化钙饱和水溶液20-30份,水10-20份。

7.其中改性纳米硅溶胶的制备方法为:将硅溶胶、丙三醇、异丙醇胺、消泡剂、水搅拌混匀制得;上述5种组分的质量比为35-45:10-20:20-30:0.5-1:29-39。

8.上述异丙醇胺包括三异丙醇胺、二异丙醇胺、二乙醇单异丙醇胺中的一种或几种。

9.上述消泡剂可以为聚二甲基硅氧烷、聚氧乙烯甘油醚、聚氧丙烯氧化乙烯甘油醚中的一种或两种以上的混合消泡剂。

10.上述硅溶胶的具体技术指标为:sio2含量30%-40%,ph值9.0-11.0,na2o含量≤0.5%,颗粒直径<10nm,粘度≤2.0mm2/s,稳定期12个月。

11.本发明还公开了一种自燃煤矸石基固废混凝土掺合料的制备方法(添加剂的应用),具体为:按质量比,自燃煤矸石60-80%,石灰石10-30%,矿渣10-20%进行配料,添加剂掺量为掺合料总质量的0.3-0.6%,添加剂在掺合料粉磨过程中加入。

12.本发明还公开了上述掺合料在混凝土中的应用,其用量为60-100kg/m3。

13.本发明的技术原理是:(1)火山灰质的煤矸石颗粒存在中空结构,纳米硅溶胶遇水迅速水化堵塞煤矸石颗粒表面多孔结构,降低了掺合料的内比表面积,从而降低煤矸石颗粒内部需水量和吸附外加剂的情况,解决混凝土的粘度问题。(2)氢氧化钙溶液提供钙离子,确保混凝土形成足量水化产物。(3)氟硅酸镁吸附在煤矸石粉掺合料颗粒的表面,形成一层保护膜并能提高颗粒的硬度;(4)谷氨酸二乙酸四钠络合钙离子、铝离子等金属离子,保证长时间持续反应形成足量水化产物,能够使煤矸石颗粒的内部的孔结构完全堵塞。(5)添加剂主要采用无机材料,能够永久密封自燃煤矸石粉内部的空隙结构,解决自燃煤矸石掺合料在混凝土应用中出现粘度高、损失大的问题,无机材料参与水化反应与水泥本身的水化产物类似,因此添加剂对混凝土的耐久性不产生影响。

14.本发明的技术效果是:

15.1.纳米硅溶胶遇水迅速水化堵塞煤矸石颗粒表面多孔结构,降低了掺合料的内比表面积,解决了自燃煤矸石掺合料在混凝土应用中出现的粘度高、损失大的问题;同时也解决了使用自燃煤矸石掺合料的混凝土施工中需要提高泵压的问题;

16.2.本技术的掺合料以无机材料为主,能够永久密封自燃煤矸石粉内部的空隙结构,解决了混凝土使用自燃煤矸石掺合料后,混凝土表面出现气孔多的问题;

17.3.采用本发明的技术,不需要使用高浓度聚羧酸减水剂,解决了使用自燃煤矸石掺合料的混凝土中高浓度聚羧酸导致混凝土的敏感性问题。

具体实施方式

18.以下结合实施例来说明其效果。

19.实施例1:添加剂的制备

20.改性纳米硅溶胶的制备:将硅溶胶(sio2含量30%)、丙三醇、三异丙醇胺、消泡剂(聚二甲基硅氧烷)、水搅拌混匀制得;上述5种组分的质量比为35.2:15:25:0.8:24。

21.添加剂组方:改性纳米硅溶胶35份、氟硅酸镁25份、谷氨酸二乙酸四钠15份,氢氧

化钙饱和水溶液25份,水15份,将上述原料混合均匀。

22.采用实施例1制备的添加剂进行实施例4-6的掺混。

23.实施例2:添加剂的制备

24.改性纳米硅溶胶的制备:将硅溶胶(sio2含量30%)、丙三醇、二异丙醇胺、消泡剂(聚二甲基硅氧烷)、水搅拌混匀制得;上述5种组分的质量比为40:14.5:25:0.5:20。

25.添加剂组方:改性纳米硅溶胶32份、氟硅酸镁28份、谷氨酸二乙酸四钠16份,氢氧化钙饱和水溶液24份,水15份,将上述原料混合均匀。

26.实施例3:添加剂的制备

27.改性纳米硅溶胶的制备:将硅溶胶(sio2含量30%)、丙三醇、三异丙醇胺、消泡剂(聚二甲基硅氧烷)、水搅拌混匀制得;上述5种组分的质量比为36:14:25:1:24。

28.添加剂组方:改性纳米硅溶胶38份、氟硅酸镁22份、谷氨酸二乙酸四钠17份,氢氧化钙饱和水溶液23份,水15份,将上述原料混合均匀。

29.实施例4:应用效果

30.按照c30高性能混凝土试配,掺合料掺加添加剂前后混凝土施工效果对比如下:

31.自燃煤矸石固废掺合料的制备:按照60%自燃煤矸石+30%石灰石+10%矿渣+0.5%添加剂掺加量制备掺合料,掺合料的比表面积560

±

10m2/kg,然后按照表1的配方加入水泥、砂、碎石、减水剂(聚羧酸减水剂水溶液)和水配制混凝土。

32.按照gb/t50080《普通混凝土拌合物性能试验方法标准》测试混凝土的流动性能和倒提时间;按照gb/t50081《普通混凝土力学性能试验方法标准》测试混凝土的28d强度;按照gb/t50082《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土电通量和回弹强度。

33.混凝土配方及产品性能如表1所示。

34.表1混凝土配方及产品性能

[0035][0036]

备注:(1)在用a、b、c是煤矸石掺合料生产过程中没有加入添加剂的试验;试验a、b、c是煤矸石掺合料生产过程中加入添加剂混凝土;(2)流动性能指标检测是坍落度和扩展度;(3)采用电通量指标反应混凝土的内部的气孔数量和大小;(4)施工回弹强度指标测试混凝土在泵送过程中泵压的变化;(5)在用a、b、c是混凝土配比中减水剂浓度为18%,试验a、b、c混凝土配比中减水剂的浓度12%。

[0037]

通过以上实验数据表明:(1)煤矸石掺合料中采用添加剂后,混凝土倒提时间明显加快和混凝土坍落度、扩展度增大,说明混凝土粘度明显下降;(2)电通量指标降低,说明混

凝土中毛细孔径减小,间接验证了成型后混凝土外观气泡降低,表面更加平整。(3)混凝土回弹强度提高,说明混凝土泵送过程中骨料破损少,混凝土泵车的泵压降低,同时也说明混凝土体积稳定性良好。(4)随着煤矸石掺合料用量增大,在用a、b、c混凝土性能降低,但试验a、b、c混凝土性能无明显变化。

[0038]

实施例5:应用效果

[0039]

按照c40高性能混凝土试配,掺合料掺加添加剂前后混凝土施工效果对比如下:

[0040]

自燃煤矸石固废掺合料的制备:按照70%自燃煤矸石+20%石灰石+10%矿渣+0.6%添加剂掺加量制备掺合料,掺合料的比表面积560

±

10m2/kg,然后按照表1的配方加入水泥、砂、碎石、减水剂(聚羧酸减水剂水溶液)和水配制混凝土。

[0041]

按照gb/t50080《普通混凝土拌合物性能试验方法标准》测试混凝土的流动性能和倒提时间;按照gb/t50081《普通混凝土力学性能试验方法标准》测试混凝土的28d强度;按照gb/t50082《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土电通量和回弹强度。

[0042]

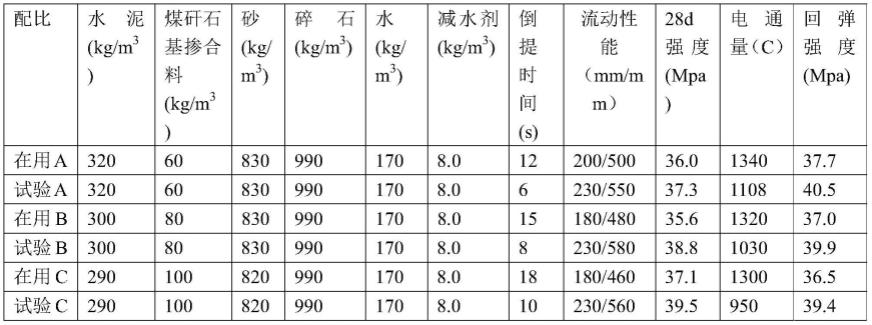

混凝土配方及产品性能如表2所示。

[0043]

表2混凝土配方及产品性能

[0044][0045]

备注:(1)在用a、b、c是煤矸石掺合料生产过程中没有加入添加剂的试验;试验a、b、c是煤矸石掺合料生产过程中加入添加剂混凝土;(2)流动性能指标检测是坍落度和扩展度;(3)采用电通量指标反应混凝土的内部的气孔数量和大小;(4)施工回弹强度指标测试混凝土在泵送过程中泵压的变化;(5)在用a、b、c是混凝土配比中减水剂浓度为18%,试验a、b、c混凝土配比中减水剂的浓度15%。

[0046]

通过以上实验数据表明:(1)煤矸石掺合料中采用添加剂后,混凝土倒提时间明显加快和混凝土坍落度、扩展度增大,说明混凝土粘度明显下降;(2)电通量指标降低,说明混凝土中毛细孔径减小,间接验证了成型后混凝土外观气泡降低,表面更加平整。(3)混凝土回弹强度提高,说明混凝土泵送过程中骨料破损少,混凝土泵车的泵压降低,同时也说明混凝土体积稳定性良好。(4)随着煤矸石掺合料用量增大,在用a、b、c混凝土性能降低,但试验a、b、c混凝土性能无明显变化。

[0047]

实施例6:应用效果

[0048]

按照c50高性能混凝土试配,掺合料掺加添加剂前后混凝土施工效果对比如下:

[0049]

自燃煤矸石固废掺合料的制备,按照80%自燃煤矸石+10%石灰石+10%矿渣+0.6%添加剂掺加量制备掺合料,掺合料的比表面积560

±

10m2/kg,然后按照表1的配方加入水泥、砂、碎石、减水剂(聚羧酸减水剂水溶液)和水配制混凝土。

[0050]

按照gb/t50080《普通混凝土拌合物性能试验方法标准》测试混凝土的流动性能和倒提时间;按照gb/t50081《普通混凝土力学性能试验方法标准》测试混凝土的28d强度;按照gb/t50082《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土电通量和回弹强度。

[0051]

混凝土配方及产品性能如表3所示。

[0052]

表3混凝土配方及产品性能

[0053][0054][0055]

备注:(1)在用a、b、c是煤矸石掺合料生产过程中没有加入添加剂的试验;试验a、b、c是煤矸石掺合料生产过程中加入添加剂的混凝土;(2)流动性能指标检测是坍落度和扩展度;(3)采用电通量指标反应混凝土的内部的气孔数量和大小;(4)施工回弹强度指标测试混凝土在泵送过程中泵压的变化;(5)在用a、b、c是混凝土配比中减水剂浓度为18%,试验a、b、c混凝土配比中减水剂的浓度12%。

[0056]

通过以上实验数据表明:(1)煤矸石掺合料中采用添加剂后,混凝土倒提时间明显加快和混凝土坍落度、扩展度增大,说明混凝土粘度明显下降;(2)电通量指标降低,说明混凝土中毛细孔径减小,间接验证了成型后混凝土外观气泡降低,表面更加平整。(3)混凝土回弹强度提高,说明混凝土泵送过程中骨料破损少,混凝土泵车的泵压降低,同时也说明混凝土体积稳定性良好。(4)随着煤矸石掺合料用量增大,在用a、b、c混凝土性能降低,但试验a、b、c混凝土性能无明显变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1