一种混凝土防水密实剂及其制备方法与流程

1.本发明属于混凝土外加剂技术领域,具体涉及一种混凝土防水密实剂及其制备方法。

背景技术:

2.混凝土是当今世界用途最广、用量最大的建筑材料,是高铁、桥梁、隧道、水电、核电等重大工程建设中不可或缺的基础材料。现代混凝土普遍采用化学外加剂和工业废渣,在降低资源消耗的同时,也保护了自然环境。然而,混凝土组成日益复杂、早期强度发展快的材料特性会导致混凝土收缩加大;长跨径、大体积、强约束的现代结构,以及高温、干燥等严酷施工环境导致收缩开裂的问题日益突出,严重影响混凝土建筑物的耐久性。在混凝土耐久性的众多问题当中,如何有效提高混凝土的抗渗防水性尤为重要。混凝土抗渗防水性差主要是因为混凝土在凝结硬化工程中,在其表面或内部出现各种裂缝。国内外的调查资料表明,混凝土结构中只有20%的裂缝是源于荷载,而另外80%的裂缝均是由于收缩、不均匀变形引起的。由此可知,控制好混凝土的收缩就可以减少混凝土内部的裂缝,进而有效提高混凝土的抗渗防水性。引起混凝土收缩裂缝的因素有许多,归纳起来主要有:塑性收缩裂缝、温度收缩裂缝、碳化收缩裂缝、干燥收缩裂缝、自收缩裂缝。塑性收缩裂缝是由于混凝土终凝前水化反应激烈,分子链逐渐形成,出现的体积减缩现象所引起的裂缝。干燥收缩裂缝是指混凝土硬化后受到干燥或者外界高温的影响其内部水分不断蒸发流失,由内而外变干燥所引起的裂缝。温度收缩裂缝是由温度变化引起的收缩裂缝。碳化收缩裂缝是混凝土中水泥水化物与空气中的co2(在有水分的条件下)发生化学反应所引起的收缩裂缝。自收缩裂缝是指混凝土在密封(与外界无水分交换)条件下,因内部组分反应而产生的自身体积变形裂缝。五种收缩裂缝中,塑性收缩裂缝可以通过调整混凝土用水量和水胶比来进行控制;干燥收缩裂缝可以通过混凝土的多次振捣使其表面密实凝固来处理;碳化收缩裂缝可以通过在混凝土表面涂覆养护剂来进行处理;温度收缩裂缝可以通过夏季浇水冬季覆盖的方法来进行处理。而对于自收缩裂缝,国内常用的方法是在混凝土搅拌过程中添加防水密实剂,防水密实剂是一种功能性外加剂,能够减少因自收缩而引起的裂缝,在提高混凝土抗渗性的同时,也能使混凝土内部更加密实。但目前市售的或制备的防水密实剂质量良莠不齐,严重制约了防水密实剂的应用与发展。因此,混凝土行业迫切需要技术先进、产品质量优异的混凝土防水密实剂。

3.如中国专利cn113716893a(混凝土防水密实剂及其制备方法)、cn111718149a(一种fs102混凝土防水密实剂)、cn112159141a(一种fs102混凝土防水密实剂及其制备方法)和cn113620636a(gbl混凝土防水密实剂)分别利用硫代硫酸钠、硫酸钠、硫化钠和碳酸锂的早强特性来加速混凝土中水泥水化,解决混凝土早期开裂。上述专利的技术方案从理论上是可行的,但在实际生产中加速水泥水化反而更容易使混凝土产生开裂。

4.授权专利cn101708975b(混凝土防水密实剂及其制备方法)、cn102718553b(混凝土防水密实剂及其制备方法)和cn104072010b(一种抗裂型混凝土减水防水密实剂及其生

产方法)分别使用了无机铁、三氧化二铁和三氯化铁,上述无机盐虽然具有一定的防水效果,但也带来了锈蚀钢筋的隐患。

5.授权专利cn107021659b(一种混凝土防水密实剂的制备方法)、cn101708975b(混凝土防水密实剂及其制备方法)和cn102718553b(混凝土防水密实剂及其制备方法),其防水作用机理均是减少混凝土内部孔隙和利用反应生成物填塞毛细孔道,以降低材料在静水压的渗透性为主。虽然以上专利技术均具有较好的防水效果,但并没有从源头解决问题。

技术实现要素:

6.针对以上现有技术的不足,本发明的目的之一是提供一种混凝土防水密实剂,摒弃了现有技术中通过生成膨胀性水化产物以提高混凝土防水性能的观点,而是从引起混凝土防水性能差的根源入手,最大程度地降低混凝土在凝结硬化过程中所产生的自收缩;此外,在各组分的协同作用下,使本发明的混凝土防水密实剂可从各方面提升混凝土的防水抗渗性能。

7.为实现上述目的,本发明的具体技术方案如下:

8.一种混凝土防水密实剂,包括以下重量份数的各组分:泥浆调节剂15~25份、防水组分4~8份、消泡组分4~10份、稳定组分2~6份、水80~150份;

9.其中,所述泥浆调节剂包括泥粉分散组分、泥浆分散组分和络合剂;所述泥粉分散组分由阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐和水组成,所述泥浆分散组分由环氧氯丙烷、n,n-二甲基甲酰胺、叔胺、多元胺、氢氧化钠和水组成。

10.随着河砂禁采/限采政策的出台,目前商品混凝土所用的砂多为山砂或机制砂;虽然山砂和机制砂的使用过程中会经过水洗,但是其中的泥或石粉(以下简称:泥粉)依然超标,将影响混凝土的品质。泥粉均是粒径小于75μm且具有亲水性的颗粒聚集体,由于泥粉具有较大的比表面积和吸水能力,因此会吸附含有大分子的聚羧酸减水剂,导致混凝土的强度降低,并使混凝土限制收缩的能力下降。此外,在混凝土拌合过程中,泥浆或石粉浆(以下简称:泥浆)常存在于骨料和胶凝材料水化反应产物之间的界面过渡区,因此泥浆将阻碍硬化水泥石和骨料的黏结,使界面过渡区变得薄弱,当泥浆中的水分流失后,会自收缩产生细微裂缝和毛细孔道,降低了混凝土的抗渗性。

11.本发明的泥浆调节剂可以增强混凝土的密实性,提高混凝土的强度;泥粉分散组分中含有阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐,其中溶于水的环状偏磷酸盐能够迅速捕捉骨料中的泥粉,并将其快速分散到骨料颗粒的表面以外;阳离子型水性聚氨酯是具有巨型网状结构的吸附剂,在混凝土的搅拌初始阶段,阳离子型水性聚氨酯和具有悬浮吸附特性的聚丙烯酰胺相互配合,优先吸附分散在骨料表面的泥粉,削弱泥粉的表面电荷。随着混凝土的继续搅拌,泥粉遇水混合成为泥浆,此时泥浆不但环绕在骨料周围,而且泥浆中泥粉颗粒表面依然带有电荷,逐渐形成团聚,对聚羧酸减水剂依然存在很大的吸附性。随着混凝土的持续搅拌,由泥浆分散组分中环氧氯丙烷、n,n-二甲基甲酰胺、叔胺、多元胺、氢氧化钠反应生成的阳离子聚合物渗入泥浆中,将泥浆中泥粉的已经削弱的阳离子交换下来,并通过静电引力及分子间的范德华力吸附于泥粉颗粒表面,形成一层有机的阳离子保护膜。该膜的形成不但减小了泥浆中泥粉颗粒间的拜格诺力,抑制了泥粉颗粒的向外膨胀,同时也增加了泥粉与聚羧酸减水剂分子之间的距离,形成了空间障碍。因此,降低了

泥粉对聚羧酸减水剂的吸附,从而提升混凝土的强度。与此同时,骨料周围的泥浆伴随着混凝土的搅拌,逐渐远离界面过渡区,被分散到混凝土大颗粒留下的孔隙中,增强了混凝土的密实性,降低混凝土在凝结硬化过程中所产生的自收缩,进而提高混凝土的抗渗性能。

12.防水组分可以在混凝土毛细孔内形成致密且具有交联网络结构的憎水膜,阻碍水分的进入,提高混凝土的防水性能;消泡组分可以减少气泡的产生,进而提高混凝土的防水性能;稳定组分一方面可以提高混凝土的保水性,避免混凝土由于干燥而导致失水太快,可有效降低硬化混凝土的开裂,增强混凝土的防水性能;另一方面可以增加防水密实剂的稠度,避免防水密实剂各组分的分层。

13.在泥浆调节剂、防水组分、消泡组分和稳定组分的协同作用下,使本发明的混凝土防水密实剂可从各方面提升混凝土的防水抗渗性能。

14.优选的,所述泥粉分散组分和泥浆分散组分的重量比为(2~3):1。更优选的,所述泥粉分散组分和泥浆分散组分的重量比为2:1。

15.优选的,所述泥粉分散组分中,所述阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:(1~2):(2~3);所述泥浆分散组分中,所述环氧氯丙烷、n,n-二甲基甲酰胺、叔胺、多元胺、氢氧化钠的重量比为(18~20):(14~16):(1~2):1:(1~2)。

16.更优选的,所述泥粉分散组分中,所述阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:1.5:2.5;所述泥浆分散组分中,所述环氧氯丙烷、n,n-二甲基甲酰胺、叔胺、多元胺、氢氧化钠的重量比为19:15:1.7:1:2。

17.优选的,所述络合剂为乙二胺四乙酸,所述络合剂的重量为所述泥粉分散组分和泥浆分散组分总重量的5~25%。乙二胺四乙酸可以和水溶液中的碱/碱土金属形成水溶性络合物,使整个体系保持稳定。

18.优选的,所述环状偏磷酸盐包括三偏磷酸盐或六偏磷酸盐中的至少一种。更优选的,所述环状偏磷酸盐由三偏磷酸盐和六偏磷酸盐按质量比(0.5~1):1混合而成。

19.优选的,所述多元胺包括二乙烯三胺、三乙烯四胺和四乙烯五胺。所述二乙烯三胺、三乙烯四胺和四乙烯五胺可按任意比例混合。

20.优选的,所述泥浆调节剂的制备方法包括以下步骤:

21.s1.制备泥粉分散组分:将所述阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌均匀,冷却后加入所述环状偏磷酸盐,继续搅拌均匀,即得到所述泥粉分散组分;

22.s2.制备泥浆分散组分:将所述环氧氯丙烷置于50

±

2℃的水中搅拌均匀,再加入所述n,n-二甲基甲酰胺,继续搅拌均匀,冷却至室温,得到混合溶液;再加入所述叔胺、多元胺和氢氧化钠,在30

±

2℃下搅拌1~2h,冷却至室温后即得到所述泥浆分散组分;

23.s3.按重量比(2~3):1将所述泥粉分散组分和泥浆分散组分混合,搅拌过程中加入所述络合剂,即得到所述泥浆调节剂。

24.优选的,所述防水组分为聚硅氧烷与辛癸基葡糖苷的混合物,所述聚硅氧烷与辛癸基葡糖苷与的重量比为(3~7):1。所述聚硅氧烷包括羟基聚二甲基硅氧烷、聚二乙基硅氧烷中的至少一种。羟基聚二甲基硅氧烷、聚二乙基硅氧烷可与水泥基材发生化学反应,在混凝土毛细孔内形成致密且具有交联网络结构的憎水膜,阻碍水分的进入;辛癸基葡糖苷作为乳化剂,可以降低混合体系中各组分的界面张力,减少羟基聚二甲基硅氧烷和聚二乙基硅氧烷分子的团聚,提升防水组分的稳定性,进而充分发挥防水作用。

25.优选的,所述消泡组分包括环甲基硅氧烷、聚甲基苯基硅氧烷、聚二甲基硅氧烷中的至少一种;所述稳定组分包括n,n-双羟乙基十二烷基酰胺、羟丙基甲基纤维素醚中的至少一种。混凝土搅拌程中会产生由外加剂和重力原因所引起的气泡,气泡待水分蒸发后会产生毛细孔,增加硬化混凝土的透水性。消泡剂可以减少气泡的产生,进而提高混凝土的防水性能。

26.本发明的另一目的是提供一种混凝土防水密实剂的制备方法,步骤如下:按重量份称取所述泥浆调节剂、防水组分、消泡组分、稳定组分和水,混合均匀,即得到所述混凝土防水密实剂。

27.与现有技术相比,本发明的有益之处在于:

28.(1)本发明的防水密实剂中含有泥浆调节剂,泥浆调节剂中的泥粉分散组分可在混凝土搅拌初始阶段分散骨料表面的泥粉,并通过吸附降低其表面电荷。泥浆分散组分可在混凝土搅拌过程中渗透进入泥浆中,进一步削弱泥粉的表面电荷,并在泥粉颗粒表面形成阳离子保护膜,降低了泥粉对聚羧酸减水剂的吸附,最大限度地保持了聚羧酸减水的功效,从而提升了混凝土的强度;此外,远离界面过渡区的泥浆被分散到混凝土的孔隙中,增强了混凝土的密实性,对混凝土的收缩进行了有效的控制,最终提高混凝土的防水抗渗性能。

29.(2)在泥浆调节剂、防水组分、消泡组分和稳定组分的协同作用下,使本发明的混凝土防水密实剂可从各方面提升混凝土的防水抗渗性能。

具体实施方式

30.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

31.本发明优选的泥浆调节剂的制备方法包括以下步骤:

32.s1.制备泥粉分散组分:将所述阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌均匀,冷却后加入所述环状偏磷酸盐,继续搅拌均匀,即得到所述泥粉分散组分;

33.s2.制备泥浆分散组分:将所述环氧氯丙烷置于50

±

2℃的水中搅拌均匀,再加入所述n,n-二甲基甲酰胺,继续搅拌均匀,冷却至室温,得到混合溶液;再加入所述叔胺、多元胺和氢氧化钠,在30

±

2℃下搅拌1~2h,冷却至室温后即得到所述泥浆分散组分;

34.s3.按重量比(2~3):1将所述泥粉分散组分和泥浆分散组分混合,搅拌过程中加入所述络合剂,即得到所述泥浆调节剂。

35.本发明的阳离子型水性聚氨酯为市售品,对其来源没有特殊限制。在下述各实施例和对比例中,阳离子型水性聚氨酯为上海贝尔特新材料科技有限公司的pu7305型阳离子型水性聚氨酯。聚丙烯酰胺为阳离子型,对其来源没有特殊限制。在下述各实施例和对比例中,聚丙烯酰胺为市售品,购自广东首信环保材料科技有限公司的固含量≥95%的阳离子型聚丙烯酰胺。本发明的叔胺包括十二叔胺、十二十四叔胺、十六叔胺、十六十八叔胺、双十八叔胺中的至少一种;选自其中的任意一种均能得到性能良好的混凝土防水密实剂,为此下述实施例中仅列举双十八叔胺,该双十八叔胺为购自山东邦华化工有限公司的双十八烷基甲基叔胺。多元胺包括二乙烯三胺、三乙烯四胺和四乙烯五胺,二乙烯三胺、三乙烯四胺

和四乙烯五胺可按任意比例混合,均能得到效果良好的防水密实剂;仅作为例举,以下实施例及对比例中,所述多元胺由二乙烯三胺、三乙烯四胺和四乙烯五胺按质量比1:1:1混合而成。

36.在下述各实施例和对比例中,如无特别说明,混凝土防水密实剂的制备方法步骤如下:按重量份称取泥浆调节剂、防水组分、消泡组分、稳定组分和水,混合均匀,即得到混凝土防水密实剂。

37.实施例1

38.本实施例提供一种混凝土防水密实剂,包括以下重量份数的各组分:泥浆调节剂20份、防水组分6份、消泡组分7份、稳定组分4份、水120份;

39.其中,泥浆调节剂的制备方法如下:

40.s1.制备泥粉分散组分:将阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌45min,水的用量为阳离子型水性聚氨酯和聚丙烯酰胺总质量的10倍,冷却后加入环状偏磷酸盐,继续搅拌60min即得到泥粉分散组分;阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:1.5:2.5,其中环状偏磷酸盐由三偏磷酸钠与六偏磷酸钠按重量比1:1混合而成。

41.s2.制备泥浆分散组分:将环氧氯丙烷置于蒸馏水中,在50

±

2℃条件下搅拌60min,得到质量浓度为25%的环氧氯丙烷溶液;再加入n,n-二甲基甲酰胺,继续搅拌60min,冷却至室温,得到混合溶液;再向混合溶液中加入质量浓度为17%的叔胺溶液,搅拌30min,再加入多元胺,继续搅拌60min;最后加入质量浓度为20%的氢氧化钠溶液,在30

±

2℃下搅拌2h,冷却至室温,即得到泥浆分散组分。环氧氯丙烷、n,n-二甲基甲酰胺、叔胺(叔胺实际含量)、多元胺、氢氧化钠(氢氧化钠实际含量)的重量比为19:15:1.7:1:2。

42.s3.按重量比2:1将所述泥粉分散组分和泥浆分散组分混合,搅拌过程中加入泥粉分散组分和泥浆分散组分总重量15%的乙二胺四乙酸,即得到泥浆调节剂。

43.防水组分由羟基聚二甲基硅氧烷、聚二乙基硅氧烷和辛癸基葡糖苷按重量比3:2:1混合而成;消泡组分由环甲基硅氧烷、聚甲基苯基硅氧烷和聚二甲基硅氧烷按重量比2:2:3混合而成;稳定组分由n,n-双羟乙基十二烷基酰胺和羟丙基甲基纤维素醚按重量比3:1混合而成。

44.实施例2

45.本实施例的混凝土防水密实剂包括以下重量份数的各组分:泥浆调节剂15份、防水组分8份、消泡组分10份、稳定组分6份、水130份;

46.其中,泥浆调节剂的制备方法如下:

47.s1.制备泥粉分散组分:将阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌55min,水的用量为阳离子型水性聚氨酯和聚丙烯酰胺总质量的12倍,冷却后加入环状偏磷酸盐,继续搅拌60min即得到泥粉分散组分;阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:1:2,其中环状偏磷酸盐由三偏磷酸钠与六偏磷酸钠按重量比1:1混合而成。

48.s2.制备泥浆分散组分:将环氧氯丙烷置于蒸馏水中,在50

±

2℃条件下搅拌60min,得到质量浓度为23%的环氧氯丙烷溶液;再加入n,n-二甲基甲酰胺,继续搅拌60min,冷却至室温,得到混合溶液;再向混合溶液中加入质量浓度为17%的叔胺溶液,搅拌

30min,再加入多元胺,继续搅拌60min;最后加入质量浓度为20%的氢氧化钠溶液,在30

±

2℃下搅拌2h,冷却至室温,即得到泥浆分散组分。环氧氯丙烷、n,n-二甲基甲酰胺、叔胺(叔胺实际含量)、多元胺、氢氧化钠(氢氧化钠实际含量)的重量比为18:16:1.87:1:1.2。

49.s3.按重量比2:1将所述泥粉分散组分和泥浆分散组分混合,搅拌过程中加入泥粉分散组分和泥浆分散组分总重量15%的乙二胺四乙酸,即得到所述泥浆调节剂。

50.防水组分由羟基聚二甲基硅氧烷、聚二乙基硅氧烷和辛癸基葡糖苷按重量比2:1:1混合而成;消泡组分由环甲基硅氧烷和聚甲基苯基硅氧烷按重量比1:1混合而成;稳定组分为n,n-双羟乙基十二烷基酰胺。

51.实施例3

52.本实施例的混凝土防水密实剂包括以下重量份数的各组分:泥浆调节剂25份、防水组分4份、消泡组分4份、稳定组分3份、水110份;

53.其中,泥浆调节剂的制备方法如下:

54.s1.制备泥粉分散组分:将阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌45min,水的用量为阳离子型水性聚氨酯和聚丙烯酰胺总质量的9倍,冷却后加入环状偏磷酸盐,继续搅拌60min即得到泥粉分散组分;阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:2:3,其中环状偏磷酸盐由三偏磷酸钠与六偏磷酸钠按重量比1:1混合而成。

55.s2.制备泥浆分散组分:将环氧氯丙烷置于蒸馏水中,在50

±

2℃条件下搅拌60min,得到质量浓度为25%的环氧氯丙烷溶液;再加入n,n-二甲基甲酰胺,继续搅拌60min,冷却至室温,得到混合溶液;再向混合溶液中加入质量浓度为17%的叔胺溶液,搅拌30min,再加入多元胺,继续搅拌60min;最后加入质量浓度为20%的氢氧化钠溶液,在30

±

2℃下搅拌2h,冷却至室温,即得到泥浆分散组分。环氧氯丙烷、n,n-二甲基甲酰胺、叔胺(叔胺实际含量)、多元胺、氢氧化钠(氢氧化钠实际含量)的重量比为20:14:1.36:1:2。

56.s3.按重量比2:1将所述泥粉分散组分和泥浆分散组分混合,搅拌过程中加入泥粉分散组分和泥浆分散组分总重量15%的乙二胺四乙酸,即得到所述泥浆调节剂。

57.防水组分由羟基聚二甲基硅氧烷、聚二乙基硅氧烷和辛癸基葡糖苷按重量比4:3:1混合而成;消泡组分由聚甲基苯基硅氧烷和聚二甲基硅氧烷按重量比1:1混合而成;稳定组分为羟丙基甲基纤维素醚。

58.实施例4

59.实施例4与实施例1基本相同,区别之处在于,本实施例的泥浆调节剂中,乙二胺四乙酸的重量为泥粉分散组分和泥浆分散组分总重量的5%。

60.实施例5

61.实施例5与实施例1基本相同,区别之处在于,本实施例的泥浆调节剂中,泥粉分散组分和泥浆分散组分的重量比为3:1,乙二胺四乙酸的重量为泥粉分散组分和泥浆分散组分总重量的20%。

62.对比例1

63.对比例1与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂中只含泥浆分散组分,不含泥粉分散组分;

64.本对比例的泥浆调节剂的制备方法如下:

65.s1.将环氧氯丙烷置于蒸馏水中,在50

±

2℃条件下搅拌60min,得到质量浓度为25%的环氧氯丙烷溶液;再加入n,n-二甲基甲酰胺,继续搅拌60min,冷却至室温,得到混合溶液;再向混合溶液中加入质量浓度为17%的叔胺溶液,搅拌30min,再加入多元胺,继续搅拌60min;最后加入质量浓度为20%的氢氧化钠溶液,在30

±

2℃下搅拌2h,冷却至室温,即得到泥浆分散组分。环氧氯丙烷、n,n-二甲基甲酰胺、叔胺(叔胺实际含量)、多元胺、氢氧化钠(氢氧化钠实际含量)的重量比为19:15:1.7:1:2;

66.s2.加入泥浆分散组分重量15%的乙二胺四乙酸,即得到述泥浆调节剂。

67.对比例2

68.对比例2与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂中只含泥粉分散组分,不含泥浆分散组分;

69.本对比例的泥浆调节剂的制备方法如下:

70.s1.将阳离子型水性聚氨酯和聚丙烯酰胺置于50

±

2℃的水中搅拌45min,水的用量为阳离子型水性聚氨酯和聚丙烯酰胺总质量的10倍,冷却后加入环状偏磷酸盐,继续搅拌60min即得到泥粉分散组分;阳离子型水性聚氨酯、聚丙烯酰胺、环状偏磷酸盐的重量比为1:1.5:2.5,其中环状偏磷酸盐由三偏磷酸钠与六偏磷酸钠按重量比1:1混合而成;

71.s2.加入泥粉分散组分重量15%的乙二胺四乙酸,即得到泥浆调节剂。

72.对比例3

73.对比例3与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂中,未加入乙二胺四乙酸;

74.对比例4

75.对比例4与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂中,采用三聚磷酸钠替换三偏磷酸钠和六偏磷酸钠。

76.对比例5

77.对比例5与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂不含多元胺,相应增加叔胺的用量。

78.对比例6

79.对比例6与实施例1基本相同,区别之处在于,本对比例的泥浆调节剂中,采用质量浓度为20%的硫酸钠溶液替换质量浓度为20%的氢氧化钠溶液,硫酸钠溶液的重量等于氢氧化钠的重量。

80.对比例7

81.对比例7与实施例1基本相同,区别之处在于,本对比例的防水组分由羟基聚二甲基硅氧烷和聚二乙基硅氧烷按重量比3:3混合而成,不含辛癸基葡糖苷;

82.即与实施例1相比,本对比例的防水组分中不含辛癸基葡糖苷,相应增加了聚二乙基硅氧烷的重量。

83.试验例

84.将实施例1~5和对比例1~7的混凝土防水密实剂用于混凝土中,混凝土防水密实剂的掺量为胶凝材料总质量的0.2%,混凝土的配合比如表1所示。

85.表1为混凝土配合比(kg/m3)

86.水泥粉煤灰砂碎石水减水剂

3508083811121751.3

87.其中,水泥为海螺p

·

o 42.5;砂为机制砂,细度模数为2.6;碎石为5~20mm连续级配碎石;减水剂为高性能聚羧酸粉体减水剂,减水率28%。

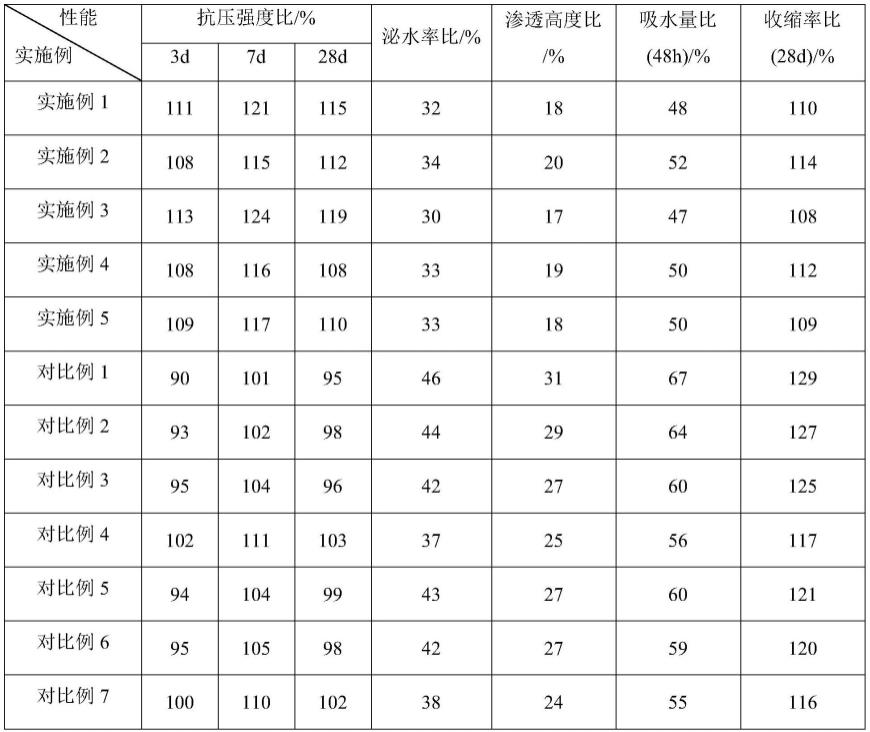

88.按照jc 474-2008《砂浆、混凝土防水剂》对掺防水密实剂的受检混凝土的性能进行检测;测试结果如表2所示。

89.表2混凝土性能检测结果

[0090][0091]

从表2的结果可以看出,掺入本发明混凝土防水密实剂的混凝土3d抗压强度比≥108%,7d抗压强度比≥115%,28d抗压强度比≥108%;渗透高度比≤20%,吸水量比(48h)≤52%,收缩率比(28d)≤114%;各项指标均远远优于jc 474-2008《砂浆、混凝土防水剂》中一等品的标准,说明本发明的混凝土防水密实剂可以使混凝土具备优异的防水抗渗性能,同时具备优异的工作性能和力学性能。

[0092]

通过比较实施例1、对比例1~2可知,泥浆调节剂中的泥粉分散组分和泥浆分散组分对于混凝土性能有显著的影响,泥粉分散组分和泥浆分散组分缺一不可。通过比较实施例1、对比例3~6可知,调整泥浆调节剂中的原料、原料用量、原料之间的比例以及制备方法,均会降低混凝土防水剂的功效。通过对比实施例1和对比例7可知,改变防水组分中的原料组成将降低混凝土防水密实剂的应用性能。

[0093]

综上,在泥浆调节剂、防水组分、消泡组分和稳定组分的协同作用下,使本发明的混凝土防水密实剂可从各方面提升混凝土的防水抗渗性能、工作性能和力学性能。

[0094]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1