利用回收三元锂电池正极浸出液制备碳纳米管的方法与流程

1.本发明涉及碳纳米管的制备技术领域,具体涉及一种利用回收三元锂电池正极浸出液制备碳纳米管的方法。

背景技术:

2.碳纳米管可以看成是由一层或多层石墨层片绕中心轴卷曲而成的一维管状结构,其中的碳原子以sp2杂化为主,与相邻的3个碳原子相连,形成六角形网格结构,但此六角形网格会产生一定的扭曲,可形成一定的sp3杂化键。由于其特殊的结构,使碳纳米管具有机械强度高、比表面积大、导电率高、界面效应强等特点,因此在宏观上反映出许多奇异的物理化学性能,例如独特的金属或半导体导电性、极高的机械强度、储氢能力、吸附能力、微波吸收能力,以及经过原子掺杂改性后的催化能力等,使其在物理、材料、化学、化工、能源等领域受到极高的重视。应用研究已经表明,碳纳米管作为增强剂可制造性能优良的防护件;用它作催化剂载体可显著提高催化剂的活性和选择性;作为导电剂能够改善机体导电性能;并且碳纳米管较强的微波吸收性能,使它可作为吸收剂制备隐形材料、电磁屏蔽材料或暗室吸波材料等。因此碳纳米管被认为是一种性能优异的新型功能材料和结构材料,世界各国均在制备和应用方面投入大量的研究开发力量,期望能占领该技术领域的制高点。

3.近年来,碳纳米管的制备常用的方法有电弧放电法、化学气相沉积法(碳氢气体热解法)、热解聚合物法、气体燃烧法和激光蒸汽法等以及聚合反应合成法。这些方法在实用中存在能耗高、使用易爆气体、产量低、原材料成本高等问题,因此导致碳纳米管的应用主要集中在高附加值、高科技含量的领域,量产难度大且难以大规模应用推广。此外,上述方法制备的碳纳米管元素掺杂难度大,因此有待进一步优化合成方法、简化反应条件、降低成本以推动产业化发展。

4.此外,随着电动汽车的发展,具有lini

1-x-y

mn

x

coyo2成分的(nmc)型阴极的锂电池因其能量密度高、稳定性好而广泛应用。每年因为此而产生的数百万吨废旧锂电池造成了严重环境污染和金属资源浪费,因此从废旧电池正极中提取并回收利用金属元素(特别是li、ni、co、mn等高价值金属)对于缓解金属资源短缺和环境保护至关重要。目前,从废弃的ncm阴极中回收ni、mn和co的策略有很多,其中以火法和湿法工艺最为常见。火法冶金在高炉中高温冶炼废阴极材料,以获得过渡金属或者合金,其过程涉及到复杂的处理过程且能耗较高。湿法冶金通过酸浸过程溶解金属,并通过随后的沉淀步骤分离过渡金属,经过焙烧后得到过渡金属或者合金的氧化物。火法和湿法都涉及多步分离过程,这在很大程度上增加了ncm阴极回收的难度,导致能耗高以及工艺复杂度增加使其回收成本居高不下。

5.现有技术有关从废旧锂电池中回收有价金属的研究报道主要有:

6.申请号202010977913.4公开了一种三元锂电池正极材料的回收方法,包括如下步骤:(1)将锂电池正极粉末加入不含还原剂的无机酸中浸出,得到酸浸液;(2)酸浸液调ph,用p227作为萃取剂进行镍钴锰共萃取,同时分离锂;(3)镍钴锰共萃取的有机相经酸反萃得到反萃液,草酸作为共沉淀剂沉淀反萃液制备镍钴锰前驱体;(4)再高温煅烧镍钴锰前驱体

制备得到粉末状的锂电池正极材料,得到的正极粉组装成的电池放电容量大于140mah/g。通过溶剂萃取法实现了镍钴锰与锂的分离。

7.申请号202011620518.7公开了废旧镍钴锰三元锂电池正极材料回收方法,该回收方法包括以下步骤:s1、采用稀酸对废旧镍钴锰三元锂电池的正极材料进行浸出处理,之后压滤得到浸出液a;s2、向浸出液a投入稀酸和双氧水进行预处理,得到浸出液b;s3、调节浸出液b的ph值,沉淀去除铝离子,得到浸出液c;s4、采用螯合树脂先后吸附浸出液c中锰和钴,再得到吸附出水;对螯合树脂进行稀酸脱附,碱液沉淀后回收锰和钴;s5、采用碱液对吸附出水进行中和处理,沉淀后回收镍,并得到滤液;s6、在一定温度条件下反应,采用饱和结晶法处理滤液,结晶得到碳酸锂回收。

8.上述现有技术中均是对废旧锂电池中的有价金属进行回收,其回收工艺复杂;若不对废旧锂电池中的有价金属进行回收,以其作为主要原料,将其进行转化,将其转化为高质量的产品,即通过低成本获得高质量的产品,则既可以简化三元锂电池的回收工艺,避免复杂的离子分离过程,又可以提高产品附加值,最终达到双赢的效果。

技术实现要素:

9.本发明的目的在于提供一种利用回收三元锂电池正极浸出液制备碳纳米管的方法,其利用三元锂电池回收液的中间产物作为碳纳米管的制备原料,既节省了对三元锂电池中有价金属的回收步骤,又得到高质量的碳纳米管,相当于完成了低品到高品的转化。

10.为了实现上述目的,本发明采用了以下技术方案:

11.一种利用回收三元锂电池正极浸出液制备碳纳米管的方法,依次包括以下步骤:

12.s1、制备前驱体

13.向三元锂电池正极浸出液中加入氨基化合物,所述的三元锂电池正极浸出液为提取锂离子后所得含有过渡金属离子的溶液,所述的过渡金属离子至少包括ni

2+

、co

2+

以及mn

2+

;

14.三元锂电池正极浸出液的ph为3~12,三元锂电池正极浸出液的浓度为0.001~2mol/l;

15.所述的含有过渡金属离子的溶液与氨基化合物发生络合反应,得到前驱体;

16.s2、对前驱体热解碳化

17.将所述的前驱体研磨成粉末状,置于一定气氛中进行热解碳化,即得碳纳米管。

18.上述技术方案直接带来的有益技术效果为:

19.在原料的选择方面,本发明选取三元锂电池正极浸出液,只需对其进行简单的锂元素提取,即可直接用作制备碳纳米管的原料,相当于节省了对三元锂电池中金属离子的回收步骤,并合理利用了三元锂电池回收液,完成由低品向高品的转化;在制备方法方面,向提取完锂元素的含有过渡金属离子(主要为ni、co、mn)的溶液中加入富含氨基的物质,利用氨基与金属产生络合效应,从而捕获、分散锚定过渡金属离子,最终形成高氮、高金属含量的前驱体;此外,本发明氨基的加入,不仅在前驱体的制备步骤中与含有过渡金属离子的溶液发生络合反应,而且在之后的碳化处理步骤中,还是碳源的提供者,无需再额外提供碳源,在不外加碳源的情况下,利用氨基化合物提供的碳源即可生长为碳纳米管,在对前驱体热解碳化步骤中,金属离子作为催化剂“种子”,由于金属离子被分散锚定,因此能够有效减

少碳化过程中金属团聚,高度分散的金属位点能够生成高质量、低直径的碳纳米管,同时在碳纳米管内部形成大量的金属纳米颗粒和氮掺杂,丰富其用途。

20.作为本发明的一个优选方案,步骤s1中,所述的三元锂电池正极浸出液在完成提取锂离子步骤后,再经过过滤除杂,得到含有过渡金属离子的溶液。

21.三元锂电池正极浸出液经过提取锂离子步骤、过滤后,主要得到含有ni、co、mn元素的溶液。

22.作为本发明的另一个优选方案,步骤s1中,含有过渡金属离子的溶液与氨基化合物的反应条件为:首先保持温度为60~80℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至80~90℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体。

23.在上述工艺条件下,含有过渡金属离子的溶液与氨基化合物发生络合反应,形成的前驱体中既含有金属离子,也掺杂氮。

24.进一步的,所述的氨基化合物为三聚氰胺、二乙胺、双氰胺、三乙胺、单氰胺、尿素、氨水、硫酸铵或氮化碳。

25.进一步的,所述的氨基化合物的添加量为三元锂电池正极浸出液中金属离子摩尔质量的1~30倍。

26.进一步的,步骤s2中,热解碳化步骤中,温度设定为400~1200℃,时间为1~4h。

27.进一步的,过渡金属离子ni

2+

、co

2+

、mn

2+

的浓度比例为1:0.1~10:0.1~10。

28.进一步的,步骤s2中,碳化热解气氛为氮气、氩气、氨气或真空。

29.本发明的另一目的在于提供一种碳纳米管,其采用上述的一种利用回收三元锂电池正极浸出液制备碳纳米管的方法制备得到,所述的碳纳米管为一维螺旋状,其直径≦300nm,所述的碳纳米管中含有氮和金属元素,所述的金属元素包括镍、钴和锰。

30.本发明的再一目的在于提供上述的一种碳纳米管在导电功能材料、吸波材料、储能材料或催化剂领域中的应用。

31.与现有技术相比,本发明带来了以下有益技术效果:

32.本发明提出了一种利用回收三元锂电池正极浸出液制备碳纳米管的方法,原料为三元锂电池正极浸出液,终产品为碳纳米管,相当于完成了从低品到高品的转化,提高了产品的附加值。

33.本发明提出的一种利用回收三元锂电池正极浸出液制备碳纳米管的方法,在制备方法方面,仅通过简单的两步实验,即可完成三元锂电池正极浸出液向碳纳米管的转化,其中,首先通过向三元锂电池正极浸出液中加入氨基化合物,通过富含氨基化合物与三元锂电池正极浸出液中的过渡金属离子发生络合反应,从而达到捕获和分散锚定过渡金属离子的目的;然后,以此为前驱体,经过一步碳化后制得具有氮和金属掺杂的碳纳米管。

34.经过下述具体实施方式中实施例进一步验证,本发明制备得到的碳纳米管内部包裹有金属纳米颗粒,具有高导电率和大比表面积,因此可以在结构材料增强、导电功能材料、吸波材料、储能材料以及化工催化等领域广泛应用。

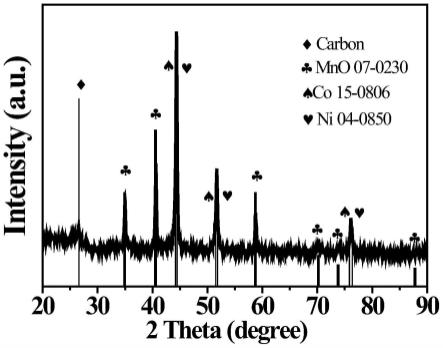

35.本发明工艺步骤简单,制备得到的碳纳米管经过扫描电镜图可知,其为一维状,该碳纳米管中含有氮和金属元素镍、钴、锰。

附图说明

36.下面结合附图对本发明做进一步说明:

37.图1为本发明实施例1制备得到的碳纳米管的xrd图;

38.图2为本发明实施例1制备得到的碳纳米管的扫描电镜图;

39.图3为本发明实施例1制备得到的前驱体的形态图,实际颜色为棕色;

40.图4为本发明实施例1制备得到的碳纳米管的形态图(黑色);

41.图5为本发明利用回收三元锂电池正极浸出液制备碳纳米管的流程图;

42.图6为本发明制备得到的碳纳米管的等温吸附曲线图;

43.图7为本发明制备得到的碳纳米管的孔径分布图;

44.图8为本发明制备得到的碳纳米管的透射电镜照片图。

具体实施方式

45.本发明提出了一种利用回收三元锂电池正极浸出液制备碳纳米管的方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做进一步说明。

46.本发明中所述及的三元锂电池正极浸出液,如图5所示,是将三元锂电池经过拆解后,将其正极经过前置的离子浸出得到的,将其除去锂离子后,经过过滤除杂,得到的含有过渡金属离子的溶液,过渡金属离子中包括ni

2+

、co

2+

以及mn

2+

,三元锂电池正极浸出液中的阴离子取决于前置的正极材料溶解浸出步骤中所用的溶剂以及沉淀锂离子时所用的溶剂,例如碳酸根、乙酸根、氯离子、硝酸根或硫酸根。

47.本发明中所述及的氨基化合物为三聚氰胺、二乙胺、双氰胺、三乙胺、单氰胺、尿素、氨水、硫酸铵或氮化碳。

48.本发明中所需原料均可通过商业渠道购买获得。

49.实施例1:

50.第一步、前驱体的制备

51.经过除去锂离子、过滤除杂的三元锂电池正极浸出液,调节其ph为3,将过渡金属离子ni、co、mn浓度调整至0.001~2mol/l的范围内,ni、co、mn离子浓度的比例为1:10:10,根据ni、co、mn离子浓度加入一定比例的三聚氰胺,三聚氰胺的添加量为过渡金属离子溶液中离子摩尔量的20倍,加热搅拌使其溶解,加热温度为80℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至90℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体;

52.制备得到的前驱体的形态如图3所示,颜色实际为棕褐色。

53.第二步、对前驱体进行热解碳化

54.将第一步制备得到的前驱体充分研磨成粉末,将其置于氮气气氛中热解碳化,碳化温度为800℃,生成碳纳米管;保温4h后自然冷却至室温,得到产物碳纳米管。

55.对制备得到的碳纳米管进行分析,碳纳米管的xrd图如图1所示,碳纳米管的扫描电镜图如图2所示,碳纳米管的形态如图4所示。从图1可以看出,衍射峰主要来自co、mn、ni金属单质及其合金,符合三元锂电池正极材料金属成分,无其他杂项;图2中显示出前驱体经过高温碳化后一维管状的碳纳米管微观形貌。图6为本发明制备得到的碳纳米管的等温吸附曲线图;图7为本发明制备得到的碳纳米管的孔径分布图;图8为本发明制备得到的碳

纳米管的透射电镜照片图。

56.本实施例制备得到的碳纳米管为一维螺旋碳纳米管,碳纳米管的直径小于300nm,含有纳米级金属和氮元素掺杂,其中纳米级金属为镍、钴和锰。

57.实施例2:

58.第一步、前驱体的制备

59.经过除去锂离子、过滤除杂的三元锂电池正极浸出液,调节其ph为12,将过渡金属离子ni、co、mn浓度调整至0.001~2mol/l的范围内,ni、co、mn离子浓度的比例为1:10:0.1,根据ni、co、mn离子浓度加入一定比例的二乙胺,二乙胺的添加量为过渡金属离子溶液中离子摩尔量的30倍,加热搅拌使其溶解,加热温度为60℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至80℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体;

60.制备得到的前驱体的形态如图3所示,颜色实际为棕褐色。

61.第二步、对前驱体进行热解碳化

62.将第一步制备得到的前驱体充分研磨成粉末,将其置于氮气气氛中热解碳化,碳化温度为400℃,生成碳纳米管;保温3h后自然冷却至室温,得到产物碳纳米管。

63.实施例3:

64.第一步、前驱体的制备

65.经过除去锂离子、过滤除杂的三元锂电池正极浸出液,调节其ph为8,将过渡金属离子ni、co、mn浓度调整至0.001~2mol/l的范围内,ni、co、mn离子浓度的比例为1:0.1:10,根据ni、co、mn离子浓度加入一定比例的双氰胺,双氰胺的添加量为过渡金属离子溶液中离子摩尔量的1倍,加热搅拌使其溶解,加热温度为70℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至85℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体;

66.制备得到的前驱体的形态如图3所示,颜色实际为棕褐色。

67.第二步、对前驱体进行热解碳化

68.将第一步制备得到的前驱体充分研磨成粉末,将其置于氩气气氛中热解碳化,碳化温度为800℃,生成碳纳米管;保温2h后自然冷却至室温,得到产物碳纳米管。

69.实施例4:

70.第一步、前驱体的制备

71.经过除去锂离子、过滤除杂的三元锂电池正极浸出液,调节其ph为5,将过渡金属离子ni、co、mn浓度调整至0.001~2mol/l的范围内,ni、co、mn离子浓度的比例为1:0.1:0.1,根据ni、co、mn离子浓度加入一定比例的氨水,氨水的添加量为过渡金属离子溶液中离子摩尔量的10倍,加热搅拌使其溶解,加热温度为80℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至90℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体;

72.制备得到的前驱体的形态如图3所示,颜色实际为棕褐色。

73.第二步、对前驱体进行热解碳化

74.将第一步制备得到的前驱体充分研磨成粉末,将其置于氨气气氛中热解碳化,碳化温度为1000℃,生成碳纳米管;保温4h后自然冷却至室温,得到产物碳纳米管。

75.实施例5:

76.第一步、前驱体的制备

77.经过除去锂离子、过滤除杂的三元锂电池正极浸出液,调节其ph为7,将过渡金属离子ni、co、mn浓度调整至0.001~2mol/l的范围内,ni、co、mn离子浓度的比例为1:5:5,根据ni、co、mn离子浓度加入一定比例的硫酸铵,硫酸铵的添加量为过渡金属离子溶液中离子摩尔量的5倍,加热搅拌使其溶解,加热温度为80℃,使得氨基化合物在含有过渡金属离子的溶液中充分溶解,溶解后得到澄清溶液;然后升温至90℃,保持搅拌状态,将所得溶液转移至烘箱中,烘箱温度为100℃,时间为20~24h,得干燥的块状物,即为前驱体;

78.制备得到的前驱体的形态如图3所示,颜色实际为棕褐色。

79.第二步、对前驱体进行热解碳化

80.将第一步制备得到的前驱体充分研磨成粉末,将其置于真空中热解碳化,碳化温度为1000℃,生成碳纳米管;保温4h后自然冷却至室温,得到产物碳纳米管。

81.本发明实施例制备得到的碳纳米管,其具有机械强度高、比表面积大、导电率高、界面效应强的特点。

82.在上述实施例1~实施例5的指引下,氨基化合物还可以采用单氰胺、尿素、氮化碳,本领域技术人员在上述实施例的指引下可显而易见的实现。

83.上述实施例1~实施例5制备得到的碳纳米管,可以应用于导电功能材料、吸波材料、储能材料或催化剂领域,本领域技术人员还可以根据实际需要对碳纳米管的形态做进一步改进。

84.综上所述,本发明利用氨基化合物分散锚定电池回收液中的金属离子,在碳化过程中高度分散的金属位点作为“种子”,在热解时利用氨基化合物产生的烃类气体生长碳纳米管,并最终在内部保留该金属纳米颗粒。该方法步骤简单,能耗低,无易燃易爆气体,产量高(百克级以上),对反应条件要求低,适应于大规模生产,因此能够明显降低高性能碳纳米管的成本,扩展其在能源化工、军事、材料等领域的应用。此外,本发明中利用了回收三元锂电池正极浸出液作为原料,将两种工艺结合既避免了电池回收工艺中复杂的元素分离步骤,同时提升了三元锂电池回收产业附加值。因此,将回收锂电池工艺与碳纳米管合成工艺相结合将获得“双赢”效果,有很高的产业化前景。

85.本发明中未述及的部分借鉴现有技术即可实现。

86.需要说明的是:在本说明书的教导下本领域技术人员所做出的任何等同方式或明显变型方式均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1