一种梯度抗氧化SiC/SiC复合材料制备方法与流程

一种梯度抗氧化sic/sic复合材料制备方法

技术领域

1.本发明涉及一种利用复合制备工艺制备梯度抗氧化sicf/sic复合材的方法,属于航空航天材料制备工艺领域。

背景技术:

2.sic/sic复合材料是以sic纤维为连续增强体,sic陶瓷为基体的复合材料,具有低密度、高比强度、高比模量、高韧性等特点,同时高温抗氧化性能远远优于碳纤维增韧的复合材料,被认为是未来高性能发动机的关键材料,是实现高推重比发动机的根本保障。

3.sic/sic复合材料的制备工艺经过几十年的发展,已经渐趋成熟,主要包括化学气相渗透(cvi)工艺、聚合物先驱体浸渍裂解(pip)工艺和熔体浸渗(mi)工艺。其中,pip工艺是将液态陶瓷先驱体浸渍到真空、密封的纤维编织体内,液态先驱体经过干燥或交联固化,在惰性气体保护下或真空环境下高温裂解,原位转化成陶瓷基体;由于先驱体裂解过程中气态副产物逸出及裂解后基体收缩,单次裂解过程的陶瓷收缩率较低,制备过程需重复多次浸渍-裂解过程才能实现材料的致密化。但是该pip工艺限于sic在高温条件下易氧化生成sio2,sio2易形成玻璃态,降低复合材料的强度,因此sic/sic复合材料在1400℃以上条件下抗氧化和耐冲刷性能较差。

技术实现要素:

4.本发明的目的是提供一种梯度抗氧化sic/sic复合材料制备方法,实现sic/sic复合材料抗氧化耐冲刷性能。

5.为实现上述目的,本发明提供以下技术方案:

6.本发明提出一种梯度抗氧化sic/sic复合材料制备方法,包括以下步骤:

7.1)选用三代sic纤维编织成sic纤维预制体,作为试样a;

8.2)选用碳源气体,用化学气相沉积方法在试样a的sic表面沉积一层pyc界面层,得到试样b;

9.3)选用前驱体,用化学气相沉积方法在试样b的sic表面沉积一层sic界面层,得到试样c;

10.4)选用聚合物前驱体和溶剂,配成分散均匀的前驱体浆料;将试样c放入该前驱体浆料中浸渍一段时间,然后取出得到试样d;

11.5)将试样d放入高压罐中进行固化,取出得到试样e;

12.6)将试样e放入高温裂解炉进行裂解,取出得到试样f;

13.7)将试样e表面在一种超高温陶瓷前驱体中进行浸渍,取出得到试样g;

14.8)将试样g进行固化和裂解,得到试样h;

15.9)重复步骤4)至8),得到梯度抗氧化sic/sic复合材料。

16.优选地,步骤1)中所述编织的方式为缝合、2.5d、三维四向编织或三维五向编织。

17.优选地,步骤1)中所述sic纤维预制体中的纤维体积分数为20%~40%。

18.优选地,步骤2)中所述碳源气体为甲烷、乙烷或丙烷。

19.优选地,步骤2)中所述沉积的条件为:沉积温度为600~1100℃,真空度为-0.1~0mpa,沉积时间为2~20h。

20.优选地,步骤2)中所述pyc界面层的厚度为100~500nm。

21.优选地,步骤3)中所述前驱体选用甲基硅烷、氯代甲基硅烷或氟代甲基硅烷。

22.优选地,步骤3)中所述沉积的条件为:沉积温度900~1200℃,真空度为-0.09~-0.01mpa,沉积时间为5~25h。

23.优选地,步骤3)中所述sic界面层厚度为2~5μm。

24.优选地,步骤4)中所述聚合物前驱体为聚碳硅烷(pcs)、全氢聚碳硅烷(ahpcs)或液态聚碳硅烷(lpcs)。

25.优选地,步骤4)中所述溶剂为甲苯、二甲苯、二乙烯基苯或丁酮。

26.优选地,步骤4)中所述浸渍的条件为:浸渍温度为45~150℃,压力为1~5mpa,浸渍时间为1~5h。

27.优选地,步骤5)中所述固化的条件为:固化温度为100~350℃,固化时间为1~5h,固化压力为1~5mpa。

28.优选地,步骤6)中所述高温裂解的条件为:裂解温度为700~1200℃,裂解真空度为-0.06~-0.1mpa,裂解时间为2~4h。

29.优选地,步骤7)中所述超高温陶瓷前驱体为zrc前驱体、zrb2前驱体、hfc前驱体以及其组合前驱体中的一种。

30.优选地,步骤7)中所述浸渍的条件为:浸渍温度额50~120℃,压力为1~5mpa,浸渍时间为1~5h,浸渍深度为2~10mm。

31.优选地,步骤8)中所述固化的条件为:固化温度为200~300℃,固化时间为1~5h;所述裂解的条件为:裂解温度为1200~1500℃,裂解时间为1~6h。

32.优选地,所述重复的次数为7~10次。

33.本发明的优点在于:在传统pip工艺制备sic/sic复合材料的基础上,通过局部引入低粘度的超高温陶瓷前驱体,依靠毛细作用在复合材料表层制备一层梯度的超高温陶瓷层,克服传统sic/sic复合材料高温氧化环境性能不足的问题,提升复合材料在1450℃以上的力学强度和抗氧化耐冲刷性能即耐烧蚀性能,同时梯度结构能保留sic/sic复合材料低密度、高强度的优势。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

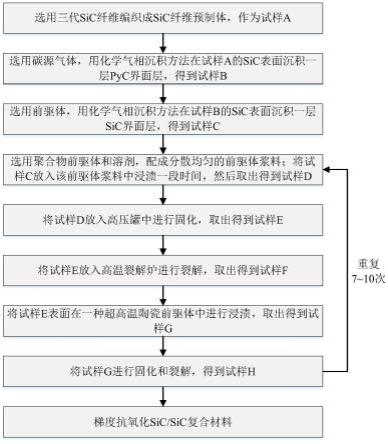

35.图1是本发明提出的一种梯度抗氧化sic/sic复合材料制备流程图。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明提出一种梯度抗氧化sic/sic复合材料制备方法,如图1所示,包括以下步骤:

38.(1)选用三代sic纤维,通过一定的编织方式,编织成一定形状和体积分数的sic纤维预制体,得到试样a。

39.根据一些优选的实施方式,编织方式的可以选择缝合、2.5d、三维四向、三维五向编织等,纤维体积分数选择范围为20%~40%。

40.(2)选取特定碳源气体,在特定的温度、真空度和沉积时间条件下,用化学气相沉积炉在试样a的sic表面沉积一定厚度的薄层pyc界面层(内层),得到试样b。

41.根据一些优选的实施方式,碳源气体选择范围包括甲烷、乙烷、丙烷等,沉积温度的选择范围是600~1100℃,真空度的选择范围为-0.1~0mpa,沉积时间的选择范围为2~20h,pyc界面层的厚度为100~500nm。

42.(3)将试样b移动至化学气相沉积炉中,采用一定的前驱体,在一定温度、真空度和沉积时间条件下制备sic界面层(外层),得到试样c。

43.根据一些优选的实施方式,前驱体可以选择甲基硅烷、氯代甲基硅烷、氟代甲基硅烷等,沉积温度900~1200℃,真空度-0.09~-0.01mpa,沉积时间的选择范围为5~25h,sic界面层厚度为2~5μm。

44.(4)选取特定聚合物前驱体和溶剂,在特定的温度、压力条件下,将试样c放入前驱体浆料中浸渍特定时间,取出得到试样d。

45.根据一些优选的实施方式,前驱体浆料的聚合物前驱体选择范围是聚碳硅烷(pcs)、全氢聚碳硅烷(ahpcs)、液态聚碳硅烷(lpcs)中的一种;所述溶剂为丁酮、二甲苯、二乙烯基苯、甲苯等,浸渍温度选择范围是45~150℃,压力选择为1~5mpa,浸渍时间选择为1~5h。

46.(5)在特定的温度、压力条件下,将试样d放入高压罐中进行固化,取出得到试样e。

47.根据一些优选的实施方式,其中固化温度选择范围100~350℃,固化时间选择范围是1~5h,固化压力为1~5mpa。

48.(6)在特定的温度、压力下,将试样e放入高温裂解炉裂解,取出得到试样f。

49.根据一些优选的实施方式,裂解温度为700~1200℃,裂解真空为-0.09~-0.1mpa,裂解时间为2~4h。

50.(7)选取特定的超高温陶瓷前驱体,在特定的温度、压力条件下将试样e表面浸渍特定深度,取出得到试样g。

51.根据一些优选的实施方式,超高温陶瓷前驱体选择范围是zrc前驱体、zrb2前驱体、hfc前驱体以及其组合前驱体,浸渍温度选择范围是50~120℃,压力选择为1~5mpa,浸渍时间选择为1~5h,浸渍深度为2~10mm。

52.(8)在特定的温度条件下对试样g进行固化和裂解,得到试样h。

53.根据一些优选的实施方式,固化温度选择范围为200~300℃,固化时间选择范围是1~5h,裂解的温度是1200~1500℃,裂解时间范围是1~6h。

54.(9)重复步骤(4)至步骤(8),得到梯度抗氧化sic/sic复合材料。

55.根据一些优选的实施方式,重复次数为7到10次。

56.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,详细说明如下。

57.实施例1:

58.(1)将三代sic纤维编织为2.5d斜纹预制体,得到纤维体积分数为38%的试样a。

59.(2)选取丙烷作为碳源前驱体,通过化学气相沉积方法在试样a纤维表面制备致密的pyc界面层,沉积温度900℃,真空度为-0.05mpa,沉积时间为2h,得到厚度为110nm的pyc界面层,得到试样b。

60.(3)将上述试样b移动至化学气相沉积炉子中,采用三氯甲基硅烷为前驱体,在1150℃、-0.05mpa真空度条件下沉积10h,得到sic界面层,厚度为2.2μm,得到试样c。

61.(4)选取聚碳硅烷溶解于二乙烯基苯中,配前驱体溶液,在45℃、1.8mpa高压下,将上述试样c放入前驱体浆料中浸渍3.2h,取出得到试样d。

62.(5)在210℃、2.7mpa真空条件下,将上述试样d放入高压罐中进行固化3.2h,取出得到试样e。

63.(6)在920℃、-0.07mpa真空条件下,将上述试样e放入高温裂解炉中裂解2h,取出得到试样f。

64.(7)选取zrc陶瓷前驱体,在50℃、1.2mpa条件下将上述试样f浸渍5mm,浸渍时间为2.1h,得到试样g。

65.(8)对上述试样g先进行固化,固化温度为280℃,固化时间1.6h;再进行裂解,裂解温度为1450℃,裂解时间2.1h,得到试样h。

66.(9)重复循环操作步骤(4)至(8)7次,得到梯度抗氧化sic/sic复合材料。

67.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为2.86g/cm3;1450℃拉伸强度为183mpa,氧乙炔烧蚀3600s,烧蚀量为0.3mm。

68.实施例2:

69.(1)将三代sic纤维编织为2.5d斜纹预制体,得到纤维体积分数为38%的试样a。

70.(2)选取甲烷作为碳源前驱体,通过化学气相沉积方法在试样a纤维表面制备致密的pyc界面层,沉积温度600℃,真空度为-0.1mpa,沉积时间为5h,得到厚度为100nm的pyc界面层,得到试样b。

71.(3)将上述试样b移动至化学气相沉积炉子中,采用甲基硅烷为前驱体,在1200℃、-0.09mpa真空度条件下沉积5h,得到sic界面层,厚度为2μm,得到试样c。

72.(4)选取液态聚碳硅烷溶解于甲苯中,配前驱体溶液,在60℃、5mpa高压下,将上述试样c放入前驱体浆料中浸渍1h,取出得到试样d。

73.(5)在350℃、1mpa真空条件下,将上述试样d放入高压罐中进行固化5h,取出得到试样e。

74.(6)在1035℃、-0.06mpa真空条件下,将上述试样e放入高温裂解炉中裂解3h,取出得到试样f。

75.(7)选取zrc和zrb2组合前驱体,在80℃、5mpa条件下将上述试样f浸渍2mm,浸渍时间为3.2h,得到试样g。

76.(8)对上述试样g先进行固化,固化温度为200℃,固化时间5h;再进行裂解,裂解温

度为1500℃,裂解时间1h,得到试样h。

77.(9)重复循环操作步骤(4)至(8)8次,得到梯度抗氧化sic/sic复合材料。

78.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为2.91g/cm3;1450℃拉伸强度为192mpa,氧乙炔烧蚀3600s,烧蚀量为0.24mm。

79.实施例3

80.(1)将三代sic纤维编织为三维四向预制体,得到纤维体积分数为20%的试样a。

81.(2)选取乙烷作为碳源前驱体,通过化学气相沉积方法在试样a纤维表面制备致密的pyc界面层,沉积温度1000℃,真空度为0mpa,沉积时间为12.5h,得到厚度为270nm的pyc界面层,得到试样b。

82.(3)将上述试样b移动至化学气相沉积炉子中,采用三氟甲基硅烷为前驱体,在900℃、-0.01mpa真空度条件下沉积6h,得到sic界面层,厚度为3.2μm,得到试样c。

83.(4)选取全氢聚碳硅烷溶解于二甲苯中,配前驱体溶液,在100℃、3mpa高压下,将上述试样c放入前驱体浆料中浸渍5h,取出得到试样d。

84.(5)在100℃、5mpa真空条件下,将上述试样d放入高压罐中进行固化1h,取出得到试样e。

85.(6)在1200℃、-0.06mpa真空条件下,将上述试样e放入高温裂解炉中裂解4h,取出得到试样f。

86.(7)选取zrc和hfc组合前驱体,在120℃、3mpa条件下将上述试样f浸渍10mm,浸渍时间为1h,得到试样g。

87.(8)对上述试样g先进行固化,固化温度为300℃,固化时间1h;再进行裂解,裂解温度为1200℃,裂解时间6h,得到试样h。

88.(9)重复循环操作步骤(4)至(8)9次,得到梯度抗氧化sic/sic复合材料。

89.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为3.01g/cm3;1450℃拉伸强度为174mpa,氧乙炔烧蚀3600s,烧蚀量为0.16mm。

90.实施例4

91.(1)将三代sic纤维编织为缝合预制体,得到纤维体积分数为35%的试样a。

92.(2)选取丙烷作为碳源前驱体,通过化学气相沉积方法在试样a纤维表面制备致密的pyc界面层,沉积温度1000℃,真空度为-0.1mpa,沉积时间为20h,得到厚度为500nm的pyc界面层,得到试样b。

93.(3)将上述试样b移动至化学气相沉积炉子中,采用三氯甲基硅烷为前驱体,在900℃、-0.06mpa真空度条件下沉积20.5h,得到sic界面层,厚度为4.1μm,得到试样c。

94.(4)选取聚碳硅烷溶解于丁酮中,配前驱体溶液,在150℃、1mpa高压下,将上述试样c放入前驱体浆料中浸渍3.2h,取出得到试样d。

95.(5)在300℃、2.7mpa真空条件下,将上述试样d放入高压罐中进行固化3h,取出得到试样e。

96.(6)在700℃、-0.1mpa真空条件下,将上述试样e放入高温裂解炉中裂解4h,取出得到试样f。

97.(7)选取zrc陶瓷前驱体,在100℃、3mpa条件下将上述试样f浸渍8mm,浸渍时间为2h,得到试样g。

98.(8)对上述试样g先进行固化,固化温度为250℃,固化时间3h;再进行裂解,裂解温度为1325℃,裂解时间3h,得到试样h。

99.(9)重复循环操作步骤(4)至(8)10次,得到梯度抗氧化sic/sic复合材料。

100.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为2.84g/cm3;1450℃拉伸强度为187mpa,氧乙炔烧蚀3600s,烧蚀量为0.27mm。

101.实施例5

102.(1)将三代sic纤维编织为三维五向预制体,得到纤维体积分数为40%的试样a。

103.(2)选取丙烷作为碳源前驱体,通过化学气相沉积方法在试样a纤维表面制备致密的pyc界面层,沉积温度700℃,真空度为-0.05mpa,沉积时间为8h,得到厚度为250nm的pyc界面层,得到试样b。

104.(3)将上述试样b移动至化学气相沉积炉子中,采用三氯甲基硅烷为前驱体,在1150℃、-0.05mpa真空度条件下沉积25h,得到sic界面层,厚度为5μm,得到试样c。

105.(4)选取聚碳硅烷溶解于二乙烯基苯中,配前驱体溶液,在45℃、1.8mpa高压下,将上述试样c放入前驱体浆料中浸渍3.2h,取出得到试样d。

106.(5)在250℃、2.7mpa真空条件下,将上述试样d放入高压罐中进行固化2.5h,取出得到试样e。

107.(6)在920℃、-0.07mpa真空条件下,将上述试样e放入高温裂解炉中裂解2h,取出得到试样f。

108.(7)选取zrc陶瓷前驱体,在50℃、1.2mpa条件下将上述试样f浸渍5mm,浸渍时间为2.1h,得到试样g。

109.(8)对上述试样g先进行固化,固化温度为280℃,固化时间1.6h;再进行裂解,裂解温度为1410℃,裂解时间2.8h,得到试样h。

110.(9)重复循环操作步骤(4)至(8)7次,得到梯度抗氧化sic/sic复合材料。

111.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为2.89g/cm3;1450℃拉伸强度为207mpa,氧乙炔烧蚀3600s,烧蚀量为0.28mm。

112.对比例

113.本对比例与实施例1对照,与实施例1的前6个步骤相同,不同的步骤如下:

114.(7)选取碳硅烷溶液,在50℃、1.2mpa条件下将上述试样f浸渍5mm,浸渍时间为2.1h,得到试样g。

115.(8)对上述试样g先进行固化,固化温度为210℃,固化时间1.6h;再进行裂解,裂解温度为920℃,裂解时间2.1h,得到试样h。

116.(9)重复循环操作步骤(4)至(8)7次,得到梯度抗氧化sic/sic复合材料。

117.将本实施例制备得到的梯度抗氧化sic/sic复合材料加工成测试样条,测得复合材料密度为2.57g/cm3;1450℃下拉伸强度为119mpa,氧乙炔烧蚀3600s,烧蚀量为1.7mm。

118.对照实施例1和对比例可知,对比例没有引入超高温陶瓷前驱体,而是使用碳硅烷溶液,其无法再复合材料表层制备一层梯度的超高温陶瓷层,因此在高温条件下拉伸强度低,烧失量高。而实施例1通过局部引入低粘度的超高温陶瓷前驱体,依靠毛细作用在复合材料表层制备一层梯度的超高温陶瓷层,克服传统sic/sic复合材料高温氧化环境性能不足的问题,提升复合材料在1450℃以上的力学强度和抗氧化耐冲刷性能即耐烧蚀性能,同

时梯度结构能保留sic/sic复合材料低密度、高强度的优势。

119.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1