一种自增韧氧化铝陶瓷材料的制备方法与流程

1.本发明属于无机材料技术领域,涉及一种陶瓷材料的制备方法。

背景技术:

2.氧化铝陶瓷作为最常见的先进陶瓷之一,具有高硬高强、绝缘性好、耐磨损、化学稳定性良好等优点,同时原料来源广泛、价格低廉,因此具有很大的发展潜力。然而,它具有低断裂韧性这一致命缺点,影响了该陶瓷零部件的使用安全性,极大地限制了其在多次循环利用中的可靠性,影响了其优良性能的发挥和更广泛的应用。

3.目前氧化铝陶瓷常用的增韧方式主要有:颗粒弥散增韧、zro2相变增韧、纤维/晶须增强增韧和利用复合材料设计层状增强增韧。颗粒弥散增韧方式是通过引入第二相粒子的塑性来吸收外应力,消耗裂纹尖端能量,达到增韧的目的,引入的第二相粒子包括金属粒子、非金属粒子、纳米粒子等,该方法简单廉价、但存在第二相粒子的分散性能不佳以及第二相粒子与氧化铝基体不相容的问题。zro2相变增韧是利用zro2从四方相到单斜相转变时会伴随着7%-9%体积膨胀的特性,可以吸收应变能,并且在氧化铝基体内产生微裂纹和残余应力,阻碍裂纹的扩展,但是zro2相变增韧极易引起陶瓷材料强度的下降。纤维增韧方法是在陶瓷材料基体中加入纤维或者晶须,利用其高强度特性来分担陶瓷基体外加负荷,分散残留在基体中的应力,降低对基体的破坏,纤维增韧技术发展的主要限制因素是纤维的性质以及其在基体中的分散程度。层状设计增强增韧机理是通过控制层与层之间的界面强度来控制裂纹的偏转和分层,吸收材料的断裂能,缓和裂纹尖端的应力,但层状结构陶瓷中的界面层一般采用如金属、石墨等低弹性模量或低硬度的材料、或者是与基体材料热膨胀系数差异较大的材料。

4.但是,以上方法都不可避免引入第二相作为增强相,第二相的分散性能、第二相与氧化铝基体的相容性因素对增韧效果有着直接的影响,强韧化效果不明显

技术实现要素:

5.为了解决背景技术中的所述问题,本发明提供了一种自增韧氧化铝陶瓷材料的制备方法,在不引入第二相的前提下,对氧化铝陶瓷进行增韧。

6.本发明的技术方案包括以下步骤:

7.步骤一、将氧化铝晶种、外加剂和水混合得到混合料浆;

8.步骤二、将氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面,烘干后再次平铺氧化铝微粉;

9.步骤三、步骤三、多次重复步骤二后,将模具中的原料压制成型,得到氧化铝陶瓷生坯;

10.步骤四、将氧化铝陶瓷生坯放入热压烧结炉中,前期不加压缓慢升温,当炉内温度升至初始烧结温度后保温一段时间,后期迅速升高炉内压力并急速降温后保温一段时间;

11.步骤五、保持炉内压力并将缓慢升温,保温一段时间;

12.步骤六、降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

13.进一步地,所述步骤一中,氧化铝晶种的重量份为5-20份,外加剂的重量份为0.1-5份。

14.更进一步地,所述氧化铝晶种的粒径为100-500nm。

15.更进一步地,所述外加剂为金属氟化物中的一种及以上。

16.更进一步地,所述外加剂为氟化钙、氟化铝、氟化镧中的一种及以上。

17.更进一步地,所述步骤二中,氧化铝微粉的总重量份为75-95份,粒径为0.5-5μm。

18.更进一步地,所述步骤二中,氧化铝微粉平铺厚度与混合料浆厚度比为(3-10):1。

19.更进一步地,所述步骤四中,前期不加压缓慢升温,当炉内温度升至初始烧结温度1000-1200℃后保温1-3h,后期迅速升高炉内压力并急速降温至800-900℃后保温0.5-3h。

20.更进一步地,所述步骤四中,后期迅速升高炉内压力至10-30mpa。

21.更进一步地,所述步骤五中,保持炉内压力并将炉内温度缓慢升至1500-1600℃,保温时间1-4h。

22.本发明与现有技术相比,使用层铺氧化铝微粉和氧化铝晶种与外加剂混合物的方式得到氧化铝陶瓷生坯,然后经过固相烧结使得氧化铝陶瓷基体的层间原位生成长柱状氧化铝晶粒,然后在升温烧结到一定程度后降温加压,由于不同晶粒尺寸和形貌的氧化铝晶体具有不同的热膨胀系数,降温加压过程在氧化铝陶瓷不同层间形成残余应力,有利于陶瓷基体不同层间产生热应力,控制裂纹的偏移和转向,进而提升陶瓷的增韧效果;再次缓慢升温加压的过程有助于陶瓷基体在烧结过程中层间保持残余应力,进而有助于裂纹偏移和转向,提高氧化铝陶瓷的韧性;一方面长柱状氧化铝晶粒和氧化铝微粉基体相容,形成强强界面结合,另一方面长柱状氧化铝晶粒类似于纤维桥联、纤维拔出机制,有利于提高氧化铝陶瓷增韧效果。本发明采用了复合增韧机制,在不引入第二相的情况下,也能够显著提升氧化铝陶瓷的增韧效果,具有工艺稳定性高,生产操作便利,制造成本低的优点。

附图说明

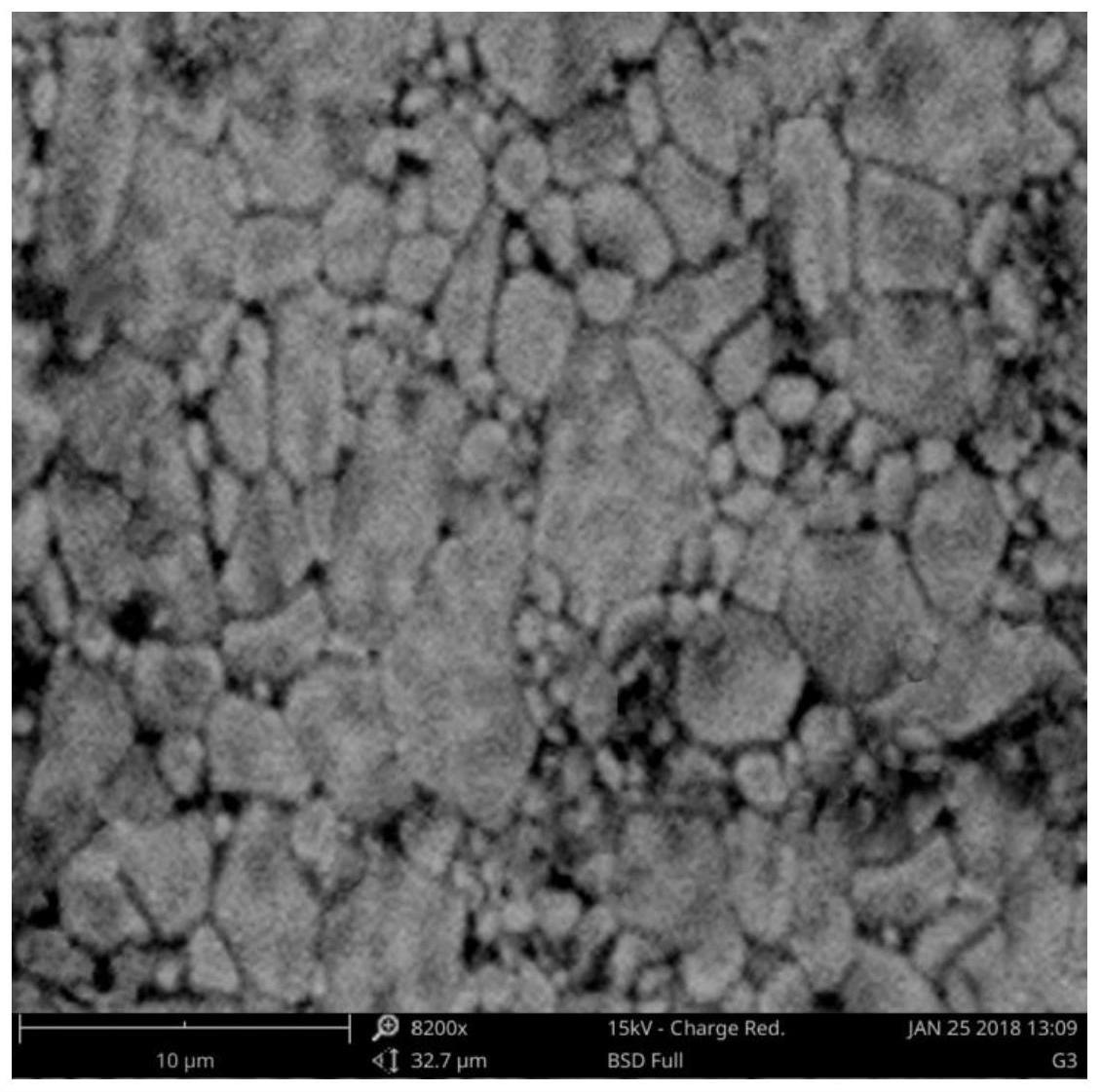

23.图1为实施例1的自增韧氧化铝陶瓷材料的电镜图。

24.图2为对比例1的普通氧化铝陶瓷材料的电镜图。

25.图3为对比例2的氧化锆增韧氧化铝陶瓷材料的电镜图。

具体实施方式

26.下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅做举例而已,同时通过说明,将更加清楚地理解本发明的优点。本领域的普通的技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。实施例中其他未详细说明的部分均为现有技术。

27.实施例1

28.(1)将10份粒径为100nm氧化铝晶种和1份氟化铝加水混合成料浆;(2)将90份粒径为2μm的α氧化铝微粉分成多份平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为5:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热

压烧结炉,前期无压力缓慢升温至1100℃,保温2h,然后急速降温至800℃左右保持3h,降温过程的同时迅速升高炉内压力至20mpa;(5)完成降温过程后将炉内温度缓慢升至1550℃,保温时间为3h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

29.实施例2

30.(1)将5份粒径为500nm氧化铝晶种和0.1份氟化钙加水混合成料浆;(2)将95份粒径为4μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为10:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1000℃,保温1h然后急速降温至900℃左右保持0.5h,降温过程的同时迅速升高炉内压力至10mpa;(5)完成降温过程后将炉内温度缓慢升至1500℃,保温时间为1h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

31.实施例3

32.(1)将20份粒径为100nm氧化铝晶种和5份氟化镧加水混合成料浆;(2)将75份粒径为0.5μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为3:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1200℃,保温3h然后急速降温至800℃左右保持3h,降温过程的同时迅速升高炉内压力至30mpa;(5)完成降温过程后将炉内温度缓慢升至1600℃,保温时间为4h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

33.实施例4

34.(1)将10份粒径为200nm氧化铝晶种和3份氟化镧加水混合成料浆;(2)将90份粒径为2μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为5:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1100℃,保温2h然后急速降温至800℃左右保持2h,降温过程的同时迅速升高炉内压力至20mpa;(5)完成降温过程后将炉内温度缓慢升至1600℃,保温时间为3h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

35.实施例5

36.(1)将20份粒径为100nm氧化铝晶种和5份氟化铝加水混合成料浆;(2)将75份粒径为2μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为3:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1200℃,保温3h然后急速降温至800℃左右保持3h,降温过程的同时迅速升高炉内压力至30mpa;(5)完成降温过程后将炉内温度缓慢升至1600℃,保温时间为4h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

37.实施例6

38.(1)将10份粒径为200nm氧化铝晶种和2份氟化镧加水混合成料浆;(2)将90份粒径

为1.5μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为3:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1100℃,保温2h然后急速降温至900℃左右保持1h,降温过程的同时迅速升高炉内压力至30mpa;(5)完成降温过程后将炉内温度缓慢升至1550℃,保温时间为2h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

39.实施例7

40.(1)将5份粒径为100nm氧化铝晶种和2份氟化镧加水混合成料浆;(2)将95份粒径为1.5μm的α氧化铝微粉平铺于模具中,将上述混合料浆喷洒在平铺好的氧化铝微粉表面并烘干,氧化铝微粉平铺厚度与料浆厚度比为5:1;(3)将第(2)步过程重复多次后压制成型,获得中间层层铺叠有氧化铝晶种和外加剂的氧化铝陶瓷生坯;(4)将陶瓷生坯放入热压烧结炉,前期无压力缓慢升温至1200℃,保温1h然后急速降温至800℃左右保持2h,降温过程的同时迅速升高炉内压力至30mpa;(5)完成降温过程后将炉内温度缓慢升至1600℃,保温时间为2h,并保持炉内压力;(6)降温至室温,释放炉内压力,得到自增韧氧化铝陶瓷材料。

41.对比例1

42.将5份粒径为100nm氧化铝晶种和2份氟化镧与95份粒径为2μm的氧化铝微粉混合均匀后压制成生坯放入热压烧结炉。前期无压力缓慢升温至1200℃,保温1h然后急速降温至800℃左右保持2h,降温过程的同时迅速升高炉内压力至30mpa;完成降温后将炉内温度缓慢升至1600℃,保温时间为2h,并保持炉内压力;烧结完毕后降温至室温,释放炉内压力,得到普通氧化铝陶瓷材料。

43.对比例2

44.将15份粒径为1μm的二氧化锆粉体与85份粒径为2μm的氧化铝微粉混合均匀后压制成生坯放入热压烧结炉。保持热压烧结压力为30mpa,缓慢升温至1200℃,保温1h,然后将炉内温度缓慢升至1600℃,保温时间为2h,并保持炉内压力;烧结完毕后降温至室温,释放炉内压力,得到氧化锆增韧氧化铝陶瓷材料。

45.下面对实施例的自增韧氧化铝陶瓷材料和对比例的普通氧化铝陶瓷材料进行性能测试,测试结果见表1所示。

46.表1性能测试结果一览

47.[0048][0049]

由测试结果得知,本发明实施例所制备得到的自增韧氧化铝陶瓷材料的断裂韧性远大于对比例1所制备得到的普通氧化铝陶瓷材料和对比例2所制备的氧化锆增韧氧化铝陶瓷材料;并且本发明实施例所制备得到的自增韧氧化铝陶瓷材料的弯曲强度还高于对比例1所制备得到的普通氧化铝陶瓷材料和对比例2所制备的氧化锆增韧氧化铝陶瓷材料。

[0050]

本发明实施例1的自增韧氧化铝陶瓷材料的电镜图如图1所示,长柱状氧化铝晶粒穿插于氧化铝微粉中,长柱状氧化铝晶粒和氧化铝微粉之间的界面较为模糊,说明两者基体相容,形成强强界面结合;对比例1的普通氧化铝陶瓷材料的电镜图如图2所示,氧化铝晶粒为不规则颗粒状分布,没有长柱状晶粒的形成,没有形成结合界面,故而断裂韧性和弯曲强度较低;对比例2的氧化锆增韧氧化铝陶瓷材料的电镜图如图3所示,氧化铝晶粒为不规则颗粒状,引入了第二相氧化锆,氧化锆小颗粒分散在氧化铝晶粒中,没有长柱状晶粒的形成,氧化铝晶粒与氧化锆小颗粒之间的界面清晰,没有形成结合界面,故而断裂韧性和弯曲强度较低。

[0051]

以上结合附图及具体实施例详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1