一种液氨制氨水设备的制作方法

1.本发明涉及化工技术领域,特别是一种液氨制氨水设备,能够利用气氨溶于水释放的溶解热作为液氨蒸发热,无需使用换热器、热源和机械搅拌装置,简单实用,有利于满足除盐水系统中加入氨水的需求。

背景技术:

2.液氨即液态氨,通过将气态的氨气加压或冷却而得到。液氨多储于耐压钢瓶或钢槽中。氨水即氨的水溶液。采用液氨制备氨水,有一个液氨蒸发为气氨的吸热的过程,气氨与水混合为氨水是一个强放热过程。传统液氨制氨水设备需要换热器、热源(热水或电)、机械搅拌器,存在设施多、设施复杂、耗能高、维护成本高等问题。

技术实现要素:

3.针对现有技术中存在的缺陷或不足,本发明提供一种液氨制氨水设备,能够利用气氨溶于水释放的溶解热作为液氨蒸发热,无需使用换热器、热源和机械搅拌装置,简单实用,有利于满足除盐水系统中加入氨水的需求。

4.本发明的技术解决方案如下:

5.一种液氨制氨水设备,其特征在于,包括在底座上间隔设置的液氨供应装置和用液氨制氨水的反应箱,所述反应箱的顶部具有带阀的进水口,带阀的氨雾出口,以及插入到箱底的氨气释放装置,所述反应箱的侧面底部具有带阀的氨水出口,所述氨气释放装置的顶部通过氨用软管连接减压阀的输出端,所述减压阀的输入端连接液氨供应装置的顶端,所述氨气释放装置包括氨导管,所述氨导管的侧壁底部设置有导气孔阵列,所述氨导管采用不锈钢管以便将气氨溶解于水的溶解热传导到管内通道中使液氨气化为气氨从所述导气孔喷射到水中形成气水循环流。

6.所述导气孔为柱型圆通孔或楔型圆通孔,所述导气孔的中心线平行于地面。

7.所述氨导管为竖向直管。

8.所述氨导管为向下盘旋的螺旋管。

9.所述液氨供应装置为液氨瓶,所述液氨瓶的顶部通过截止阀连接所述减压阀的输入端。

10.所述反应箱包括外壳,所述外壳的顶部为圆形顶盖,所述进水口位于所述圆形顶盖的中心,所述氨雾出口位于所述进水口的左侧,所述氨气释放装置位于所述进水口的右侧。

11.所述氨雾出口接氨吸收器以便对溢出的氨气进行无害化处理。

12.所述反应箱内设计液位线低于所述液氨瓶的瓶体高度。

13.所述氨水出口连接除盐水系统中的氨水输入口。

14.本发明的技术效果如下:本发明一种液氨制氨水设备,由液氨供应装置、氨气释放装置、反应箱组成,氨气供应装置由液氨瓶、截止阀、减压阀、氨用软管组成;氨气释放装置

由氨导管、导气孔、封堵组成,反应箱由外壳、进水口、氨雾出口、氨水出口组成,能够通过液氨减压吸热制气氨、气氨搅拌、水合反应等实现液氨制氨水,没有专门的换热装置和机械搅拌装置,简单实用,制氨水效果好。

附图说明

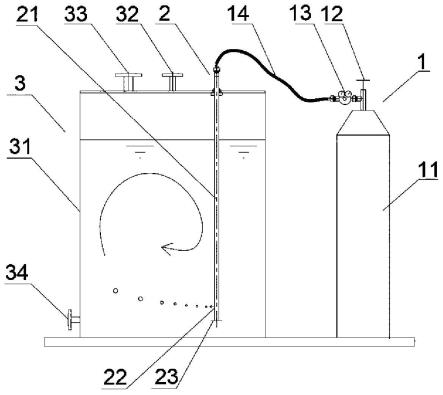

15.图1是实施本发明一种液氨制氨水设备的结构示意图。

16.图2是图1的俯视方向结构示意图。

17.图3是图1中氨气释放装置的结构示意图。

18.附图标记列示如下:1-液氨供应装置;2-氨气释放装置;3-反应箱;11-液氨瓶;12

‑ꢀ

截止阀;13-减压阀;14-氨用软管;21-氨导管;22-导气孔;23-封堵;31-外壳;32-进水口;33-氨雾出口;34-氨水出口。

具体实施方式

19.下面结合附图(图1-图3)和实施例对本发明进行说明。

20.图1是实施本发明一种液氨制氨水设备的结构示意图。图2是图1的俯视方向结构示意图。图3是图1中氨气释放装置的结构示意图。参考图1至图3所示,一种液氨制氨水设备,包括在底座上间隔设置的液氨供应装置1和用液氨制氨水的反应箱3,所述反应箱3的顶部具有带阀的进水口32,带阀的氨雾出口33,以及插入到箱底的氨气释放装置2,所述反应箱3 的侧面底部具有带阀的氨水出口34,所述氨气释放装置2的顶部通过氨用软管14连接减压阀 13的输出端,所述减压阀13的输入端连接液氨供应装置1的顶端,所述氨气释放装置2包括氨导管21,所述氨导管21的侧壁底部设置有导气孔22阵列,所述氨导管21采用不锈钢管以便将气氨溶解于水的溶解热传导到管内通道中使液氨气化为气氨从所述导气孔喷射到水中形成气水循环流。

21.所述导气孔22为柱型圆通孔或楔型圆通孔,所述导气孔22的中心线平行于地面。所述氨导管21为竖向直管。所述氨导管21为向下盘旋的螺旋管。所述液氨供应装置1为液氨瓶 11,所述液氨瓶11的顶部通过截止阀12连接所述减压阀13的输入端。所述反应箱3包括外壳 31,所述外壳31的顶部为圆形顶盖,所述进水口32位于所述圆形顶盖的中心,所述氨雾出口33位于所述进水口32的左侧,所述氨气释放装置2位于所述进水口32的右侧。所述氨雾出口33接氨吸收器以便对溢出的氨气进行无害化处理。所述反应箱3内设计液位线低于所述液氨瓶11的瓶体高度。所述氨水出口34连接除盐水系统中的氨水输入口。

22.针对传统液氨制氨水设备需要换热器和热源的问题,本发明利用了氨气溶解于水的溶解热作为液氨的汽化热,通过氨导管传给液氨,完全满足液氨汽化为氨气的汽化热需求,节省了热源,省去了专用的换热器。

23.针对传统液氨制氨水设备需要机械搅拌器的问题,本发明利用吸热后的氨气压力增高并且比大气压大多倍的特点,并利用氨气压能转为氨气动能实现了气体搅拌,节省了机械搅拌器。

24.如图1~图3所示,一种液氨制氨水设备由液氨供应装置1、氨气释放装置2、反应箱3 组成;所述液氨供应装置1由液氨瓶11、截止阀12、减压阀13、氨用软管14组成;所述氨气释放装置2由氨导管21、导气孔22、封堵23组成;所述反应箱3由外壳31、进水口32、氨雾出口

33、氨水出口34组成;所述液氨瓶11出气口连接截止阀12进口端;所述截止阀 12出口端连接减压阀13进口端;所述减压阀13出口端连接氨用软管14进口端;所述氨导管21插入反应箱3中;所述氨用软管14出口端连接氨导管21进口端;所述导气孔22位于导气管下端;所述封堵23位于氨导管21最下端;所述进水口32位于外壳31上部中心,所述氨雾出口33位于外壳31上部1/2半径处;所述氨水出口34位于外壳31侧下部。

25.所述反应箱3为垂直圆形、方形或卧式罐形。

26.所述反应箱3为垂直圆形或方形时,氨导管21为竖向直管,沿反应箱3内壁垂直安装或沿反应箱中心垂直安装。

27.所述反应箱3为垂直圆形时,氨导管21为贴反应箱内壁向下盘旋的螺旋管。

28.所述反应箱3为卧式罐形或矩形时,氨导管21为多根竖向直管,沿反应箱3中心垂直安装。

29.所述氨导管21材质为碳管、不锈钢管、upvc管(upvc,unplasticized polyvinyl chloride,硬质聚氯乙烯),优先不锈钢管。

30.所述导气孔21为柱型圆通孔或楔型圆通孔,导气孔21中心线平行于地面。

31.所述导气孔21数量为1个到12个,相邻导气孔间夹角为30度到180度。

32.本发明一种液氨制氨水设备的工作过程如下:

33.先由进水口32向反应箱3中注入一定量的稀释水。

34.再由液氨供应装置1供应一定压力的液氨,即打开截止阀12,调节减压阀13的出口压力,液氨瓶11中的液氨经截止阀12、减压阀13后降低压力经氨用软管14流入氨气释放装置2。

35.在氨气释放装置2中,液氨先流经氨导管21,在流动的过程中通过氨导管21的管壁吸收稀释水中的热量进行汽化,汽化后的气氨继续沿着氨导管流动,遇到封堵23时流动截止只能通过导气孔22导出,气氨通过导气孔22后由于压力降低速度增加,变成沿水平方向快速喷射的微小气泡,对反应箱3中溶液进行强烈的气搅拌,由于外壳31的阻挡,在反应箱3中形成气水循环流,加强了气氨和水的化合反应和溶解热的分散,利于氨导管21吸收溶解热进行液氨汽化。

36.氨雾出口33接氨吸收器,及时收集反应箱3内溢出的氨气进行无害化处理。

37.经一定时间的制备后关截止阀12,制备好的一定浓度的氨水由氨水出口34排出。

38.实施例:用作某钢厂除盐水系统液氨制氨水设备,制得的氨水ph11,氨水浓度均匀,满足除盐水系统加氨的需求。

39.本发明与现有技术相比具有以下特点:1)充分利用气氨溶于水释放的溶解热作为液氨蒸发热,没有传统的换热器和热源(热水、电),节省了能耗。2)充分利用气氨压力高的特点,通过气氨压力势能转动能,实现气氨搅拌和水合反应,节省了机械搅拌装置。3)整个装置占地小。

40.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。在此指明,以上叙述有助于本领域技术人员理解本发明创造,但并非限制本发明创造的保护范围。任何没有脱离本发明创造实质内容的对以上叙述的等同替换、修饰改进和/或删繁从简而进行的实施,均落入本发明创造的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1