一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料及其制备方法

1.本发明涉及介质陶瓷材料制备方法技术领域,具体涉及一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料及其制备方法。

背景技术:

2.多层陶瓷电容器(mlcc)是由陶瓷电介质材料和金属内电极交替层层堆叠,经过共烧后,由端电极封装而成的电容器。因其体积小、容量高,同时具有较低的等效电感和等效串联电阻,超高的功率密度和充放电速率,宽工作温度区间和湿热耐受性等诸多优点而被广泛应用于电路电子领域。

3.陶瓷材料的介电常数随着温度的变化而变化,mlcc的温度稳定性是其在实际应用中一个非常重要的指标。美国电子工业协会(eia)根据温度的不同及容温变化率(tcc)的不同来对它进行分类。目前已经商业化、量产的是x7r、x8r型的mlcc,其下限使用温度为-55℃,上限使用温度分别为125℃、150℃。而规定的最宽工作温度范围的陶瓷电容器的标准是x9r,即-55~200℃范围内,电容变化率小于

±

15%。然而,mlcc在武器装备应用如航空、航天用的电子系统中,常面临高温、高压、高寒、高冲击等极端条件,除此之外,航空航天设备的自身发动机系统在工作时,由于摩擦或自身原因也会产生一定的热量,这就要求电容器的高温使用环境从150℃升至200℃甚至更高。因此,对于开发上限使用温度达到200℃,以及300℃甚至更高温度的超宽温度稳定型的介质材料提出了新的要求。

4.目前,大多数商用mlcc均采用batio3体系介质材料,其介电常数低于2000,纯钛酸钡的居里温度为130℃。为了满足x9r标准的温度上限,以前的研究都集中在将居里温度移动到一个更高的水平或通过掺杂扩大居里峰,然而,调整范围受到了低居里温度的限制。

5.无铅(k

0.5

na

0.5

)nbo3体系作为一种具有高居里温度(420℃)的钙钛矿介质材料,在近几年研究中具有巨大的x9r介电潜力,因此,在无铅(k

0.5

na

0.5

)nbo3体系上通过掺杂改性实现介质陶瓷材料具有超宽温度稳定性用于mlcc中是目前的研究热点。

技术实现要素:

6.针对上述现有技术,本发明的目的是提供一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料及其制备方法。

7.为实现上述目的,本发明采用如下技术方案:

8.本发明的第一方面,提供了一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。所述的介质陶瓷材料的化学通式为:

9.(1-m)(k

0.5

na

0.5

)nbo

3-mbi(li

0.5

nb

0.5

)o3+xcuo+ymno2+zmnco3,

10.其中m的取值为:0.15≤m≤0.25,x的取值为:0≤x≤1.0mol%,y的取值为:0≤y≤1.5mol%,z的取值为:0≤z≤0.5mol%。

11.本发明的第二方面,提供了一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料

的制备方法,包括以下步骤:

12.(1)按照铌酸钾钠基介质陶瓷材料的化学通式中化学计量比称取k2co3、na2co3、nb2o5、bi2o3、li2co3,并进行干燥,得到反应原料;

13.(2)将反应原料与氧化锆球、球磨介质无水乙醇混合,进行一次球磨处理和一次预烧处理,得第一粉末;

14.(3)将步骤(2)中的第一粉末进行二次球磨处理和二次预烧,得第二粉末;

15.(4)向步骤(3)中的第二粉末中掺入cuo、mno2和mnco3,得第三粉末;

16.(5)将步骤(4)中的第三粉末进行三次球磨,得球磨浆料;

17.(6)干燥步骤(5)中的球磨浆料,得最终粉末,加入粘合剂聚乙烯醇缩丁醛,研磨造粒,加压成型,得陶瓷圆形生坯;

18.(7)将步骤(6)中的陶瓷圆形生坯进行排胶、烧结,得具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

19.优选的,步骤(1)中,所述干燥温度为70-110℃,干燥时间10-14h。

20.进一步优选的,步骤(1)中,所述干燥温度为90℃,干燥时间12h。

21.优选的,步骤(2)中,所述反应原料、氧化锆球和无水乙醇的质量比为1:(13-17):(4-6)。

22.进一步优选的,步骤(2)中,所述反应原料、氧化锆球和无水乙醇的质量比为1:15:5。

23.优选的,步骤(2)中所述一次球磨转速为200-400r/min,一次球磨时间为10-14h。

24.进一步优选的,步骤(2)中,一次球磨转速为300r/min,一次球磨时间为12h。

25.优选的,步骤(2)中,所述一次预烧温度为800-900℃,所述一次预烧时间为2-4h。

26.进一步优选的,步骤(2)中,所述一次预烧温度为850℃,所述一次预烧时间为3h。

27.优选的,步骤(3)中,所述二次球磨转速为200-400r/min,二次球磨时间为10-14h。

28.进一步优选的,步骤(3)中,所述二次球磨转速为300r/min,二次球磨时间为12h。

29.优选的,步骤(3)中,所述二次预烧温度为800-900℃,所述二次预烧时间为2-4h。

30.进一步优选的,步骤(3)中,所述二次预烧温度为850℃,所述二次预烧时间为3h。

31.优选的,步骤(4)中,所述cuo的掺入量为0-1.0mol%,mno2的掺入量如0-1.5mol%,mnco3的掺入量为0-0.5mol%。

32.其中,cuo的掺入量为cuo与(1-m)(k

0.5

na

0.5

)nbo

3-mbi(li

0.5

nb

0.5

)o3物质的量之比,mno2的掺入量为mno2与(1-m)(k

0.5

na

0.5

)nbo

3-mbi(li

0.5

nb

0.5

)o3物质的量之比,mnco3的掺入量为mnco3与(1-m)(k

0.5

na

0.5

)nbo

3-mbi(li

0.5

nb

0.5

)o3物质的量之比。

33.优选的,步骤(5)中,所述三次球磨转速为200-400r/min,三次球磨时间为10-14h。

34.进一步优选的,步骤(5)中,所述三次球磨转速为300r/min,三次球磨时间为12h。

35.优选的,步骤(6)中,所述最终粉末与聚乙烯醇缩丁醛的质量比为(20-25):1。

36.优选的,步骤(6)中,所述的加压成型的压强为1-3mpa,保压时间为3-5min。

37.进一步优选的,步骤(6)中,所述的加压成型的压强为2mpa。

38.优选的,步骤(6)中,所述陶瓷圆形生胚的直径为8mm,厚度为1mm。

39.优选的,步骤(7)中,排胶处理为:以3℃/min的升温速度至600℃保温3

–

6小时。

40.优选的,步骤(7)中,烧结温度为1030

–

1050℃,烧结时间为1-3h。

41.本发明的有益效果:

42.本发明是在无铅(k

0.5

na

0.5

)nbo3体系上掺杂改性,形成的铌酸钾钠基介质陶瓷材料,实现了介质陶瓷材料的居里峰的宽度,通过bi(li

0.5

nb

0.5

)o3掺杂改性,引发成分起伏相变,一方面促进居里温度向低温移动,另一方面促进居里峰宽化,通过掺杂改性,引发成分起伏相变,宏观上产生宽化的相变温区,从而获得超宽温度稳定性的介质陶瓷材料,更好的用于mlcc。同时,本发明通过cuo、mno2、mnco3作为烧结剂掺杂进陶瓷基体,能够降低陶瓷的烧结温度,促进陶瓷的致密度。

43.本发明的方法采用固相法制备,制备工艺成熟、简易,适合工业化生产,材料成本低,而且具有较高的介电常数,介质陶瓷材料温度稳定性好。

附图说明

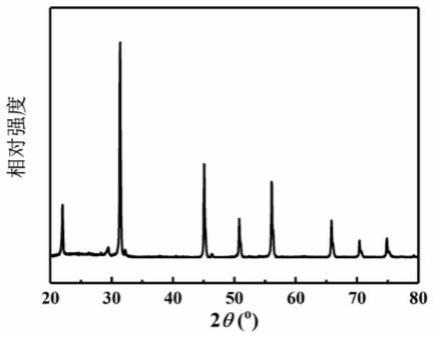

44.图1:实施例1中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

45.图2:实施例1中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

46.图3:实施例1中制备的陶瓷介质材料在-120

–

400℃温度范围内测试得到的介温图谱;

47.图4:实施例2中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

48.图5:实施例2中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

49.图6:实施例2中制备的陶瓷介质材料在-120

–

300℃温度范围内测试得到的介温图谱;

50.图7:实施例3中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

51.图8:实施例3中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

52.图9:实施例3中制备的陶瓷介质材料在-120

–

300℃温度范围内测试得到的介温图谱;

53.图10:实施例4中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

54.图11:实施例4中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

55.图12:实施例4中制备的陶瓷介质材料在-120

–

300℃温度范围内测试得到的介温图谱;

56.图13:实施例5中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

57.图14:实施例5中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

58.图15:实施例5中制备的陶瓷介质材料在-120

–

400℃温度范围内测试得到的介温图谱;

59.图16:对比例1中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

60.图17:对比例1中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

61.图18:对比例1中制备的陶瓷介质材料在-120

–

450℃温度范围内测试得到的介温图谱;

62.图19:对比例2中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

63.图20:对比例2中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

64.图21:对比例2中制备的陶瓷介质材料在-120

–

300℃温度范围内测试得到的介温图谱;

65.图22:对比例3中制备的陶瓷介质材料的x射线衍射(xrd)图谱;

66.图23:对比例3中制备的陶瓷介质材料的扫描电子显微镜(sem)照片;

67.图24:对比例3中制备的陶瓷介质材料在-120

–

300℃温度范围内测试得到的介温图谱。

具体实施方式

68.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

69.正如背景技术所述,大多数mlcc所用的介质陶瓷材料的温度稳定性较窄,基于此,本发明提供了一种具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料及其制备方法。

70.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

71.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

72.实施例1:0.85(k

0.5

na

0.5

)nbo

3-0.15bi(li

0.5

nb

0.5

)o3+1.0mol%cuo的制备过程。

73.(1)按照上述化学通式中的化学计量比称取k2co3、na2co3、nb2o5、bi2o3、li2co3,在70℃下干燥10h,得反应原料;

74.(2)将反应原料、氧化锆球和球磨介质无水乙醇按质量比1:13:4混合后,置于尼龙罐中,于行星球磨机上进行一次球磨混料10h,保证一次球磨转速为200r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在800℃下进行一次预烧2h,得第一粉末;

75.(3)将第一粉末进行二次球磨10h,保证二次球磨转速为200r/min,烘干后,在800℃下进行二次预烧3h,得第二粉末;

76.(4)在第二粉末的基础上进行cuo的掺杂,cuo的掺杂量为1.0mol%,得第三粉末;

77.(5)将第三粉末进行三次球磨,保证三次球磨转速为200r/min,球磨10h后,得球磨浆料;

78.(6)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按照质量比20:1混合均匀,并进行研磨造粒,在1mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

79.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1030℃保温3小时烧结,即得上述化学通式具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

80.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:

81.将制备得到的铌酸钾钠基介质陶瓷材料两面印刷高温银浆,在600℃下烘烤0.5h,静置24h后对含有银电极的铌酸钾钠基介质陶瓷材料进行介电性能测试。铌酸钾钠基介质陶瓷材料的xrd图谱如图1所示,sem照片如图2所示,介电性能测试结果如图3所示。

82.由图1可见,制备得到的铌酸钾钠基介质陶瓷材料结晶性良好且呈现典型的钙钛矿结构;由图2可知,制备得到的铌酸钾钠基介质陶瓷材料晶粒烧结致密,无明显气孔;由图3可知,在-57

–

290℃范围内,容温变化率小于

±

15%。

83.实施例2:0.85(k

0.5

na

0.5

)nbo

3-0.15bi(li

0.5

nb

0.5

)o3+1.0mol%cuo+0.5mol%mnco3的制备过程。

84.(1)按照上述化学通式中的化学计量比称取k2co3、na2co3、nb2o5、bi2o3、li2co3,在110℃下干燥14h,得反应原料;

85.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:17:6混合后,置于尼龙罐中,于行星球磨机上进行一次球磨14h,保证一次球磨转速为400r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧4h,得第一粉末;

86.(3)将第一粉末进行二次球磨14h,保证二次球磨转速为400r/min,烘干后,在950℃下进行二次预烧4h,得第二粉末;

87.(4)向第二粉末掺杂cuo和mnco3,cuo的掺杂量为1.0mol%,mnco3的掺杂量为0.5mol%,得第三粉末;

88.(5)将第三粉末进行三次球磨,保证三次球磨转速为400r/min,球磨14h后,得球磨浆料;

89.(6)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按质量比为25:1混合均匀,并进行研磨造粒,在3mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

90.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1050℃保温1小时烧结,即得上述化学通式具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

91.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

92.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图4所示,sem照片如图5所示,介电性能测试结果如图6所示。

93.由图4可知,制备的铌酸钾钠基陶瓷材料结晶性良好且呈现典型的钙钛矿结构;由图5可知,陶瓷晶粒烧结致密,无明显气孔。由图6可知,在-63

–

300℃范围内,容温变化率小于

±

15%。

94.实施例3:0.825(k

0.5

na

0.5

)nbo

3-0.175bi(li

0.5

nb

0.5

)o3+1.5mol%mno2的制备过程。

95.(1)按照上述化学通式中的化学计量比称取k2co3、na2co3、nb2o5、bi2o3、li2co3,在90℃下干燥12h,得反应原料;

96.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在850℃下进行一次预烧3h,得第一粉末;

97.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在850℃下进行二次预烧3h,得第二粉末;

98.(4)向第二粉末中掺杂mno2,mno2的掺杂量为1.5mol%,得第三粉末;

99.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后,得球磨浆料;

100.(5)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按照质量比为22:1混合均匀,并进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的

陶瓷圆形生坯;

101.(6)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

102.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

103.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图7所示,sem照片如图8所示,介电性能测试结果如图9所示。

104.由图7可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图8可知,陶瓷晶粒烧结致密,无明显气孔;由图10可知,在-61

–

300℃范围内,容温变化率小于

±

15%。

105.实施例4:0.75(k

0.5

na

0.5

)nbo

3-0.25bi(li

0.5

nb

0.5

)o3+1.0mol%cuo+1.5mol%mno2的制备过程。

106.(1)按照上述化学通式中的化学计量比称取k2co

3、

na2co3、nb2o5、bi2o3、li2co3,在90℃下干燥12h,得反应原料;

107.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧3h,得第一粉末;

108.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在950℃下进行二次预烧3h,得第二粉末;

109.(4)向第二粉末中掺杂cuo、mno2,cuo的掺杂量为1.0mol%,mno2的掺杂量为1.5mol%,得第三粉末;

110.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后,得球磨浆料;

111.(6)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按照质量比22:1混合均匀,并进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

112.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

113.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

114.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图10所示,sem照片如图11所示,介电性能测试结果如图12所示。

115.由图10可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图11可知,陶瓷晶粒烧结致密,无明显气孔;由图12可知,在-80

–

278℃范围内,容温变化率小于

±

15%。

116.实施例5:

117.0.75(k

0.5

na

0.5

)nbo

3-0.25bi(li

0.5

nb

0.5

)o3+1.0mol%cuo+1.5mol%mno2+0.5mol%

mnco3的制备过程。

118.(1)按照上述化学通式中的化学计量比称取k2co

3、

na2co3、nb2o5、bi2o3、li2co3,在90℃下干燥12h,得反应原料;

119.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧3h,得第一粉末;

120.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在950℃下进行二次预烧3h,得第二粉末;

121.(4)向第二粉末中掺入cuo、mno2、mnco3,cuo的掺杂量为1.0mol%,mno2的掺杂量为1.5mol%,mnco3的掺杂量为0.5mol%,得第三粉末;

122.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后烘干,得球磨浆料;

123.(5)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按质量比为22:1混合均匀,并进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

124.(6)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式具有超宽温度稳定性的铌酸钾钠基介质陶瓷材料。

125.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

126.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图13所示,sem照片如图14所示,介电性能测试结果如图15所示。

127.由图13可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图14可知,陶瓷晶粒烧结致密,无明显气孔;由图15可知,在-88

–

400℃范围内,容温变化率小于

±

15%。

128.对比例1:

129.(k

0.5

na

0.5

)nbo3+1.0mol%cuo+1.5mol%mno2+0.5mol%mnco3的制备过程。

130.(1)按照上述化学通式中的化学计量比称取k2co

3、

na2co3、nb2o5,在90℃下干燥12h,得反应原料;

131.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧3h,得第一粉末;

132.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在950℃下进行二次预烧3h,得第二粉末;

133.(4)向第二粉末中掺入cuo、mno2和mnco3,cuo的掺杂量为1.0mol%,mno2的掺杂量为1.5mol%,mnco3的掺杂量为0.5mol%,得第三粉末;

134.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后,得球磨浆料;

135.(6)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按质量比

22:1混合均匀,并进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

136.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式的铌酸钾钠基介质陶瓷材料。

137.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

138.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图16所示,sem照片如图17所示,介电性能测试结果如图18所示。

139.由图16可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图17可知,陶瓷晶粒烧结致密,无明显气孔;由图18可知,在-31

–

71℃范围内,容温变化率小于

±

15%。

140.对比例2:

141.0.9(k

0.5

na

0.5

)nbo

3-0.1bi(li

0.5

nb

0.5

)o3+1.0mol%cuo+1.5mol%mno2+0.5mol%mnco3的制备过程。

142.(1)按照上述化学通式中的化学计量比称取k2co

3、

na2co3、nb2o5、bi2o3、li2co3,在90℃下干燥12h,得反应原料;

143.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧3h,得第一粉末;

144.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在950℃下进行二次预烧3h,得第二粉末;

145.(4)向第二粉末中掺入cuo、mno2和mnco3,cuo的掺杂量为1.0mol%,mno2的掺杂量为1.5mol%,mnco3的掺杂量为0.5mol%,得第三粉末;

146.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后,得球磨浆料;

147.(6)干燥球磨浆料,得最终粉末,将最终粉末与聚乙烯醇缩丁醛粘结剂按质量比22:1混合均匀,并进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

148.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式的铌酸钾钠基介质陶瓷材料。

149.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

150.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图19所示,sem照片如图20所示,介电性能测试结果如图21所示。

151.由图19可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图20可知,陶瓷晶粒烧结致密,无明显气孔;由图21可知,在-58

–

70℃范围内,容温变化率小于

±

15%。

152.对比例3:

153.0.7(k

0.5

na

0.5

)nbo

3-0.3bi(li

0.5

nb

0.5

)o3+1.0mol%cuo+1.5mol%mno2+0.5mol%mnco3的制备过程。

154.(1)按照上述化学通式中的化学计量比称取k2co

3、

na2co3、nb2o5、bi2o3、li2co3,在90℃下干燥12h,得反应原料;

155.(2)将反应原料、氧化锆球和球磨介质无水乙醇按照质量比1:15:5混合后,置于尼龙罐中,于行星球磨机上进行一次球磨12h,保证一次球磨的转速为300r/min,再将一次球磨后的混料80℃烘干后,置于马弗炉内在950℃下进行一次预烧3h,得第一粉末;

156.(3)将第一粉末进行二次球磨12h,保证二次球磨的转速为300r/min,烘干后,在950℃下进行二次预烧3h,得第二粉末;

157.(4)向第二粉末中掺入cuo、mno2和mnco3,cuo的掺杂量为1.0mol%,mno2的掺杂量为1.5mol%,mnco3的掺杂量为0.5mol%,得第三粉末;

158.(5)将第三粉末进行三次球磨,保证三次球磨的转速为300r/min,球磨12h后,得球磨浆料;

159.(6)干燥球磨浆料,得最终粉末,将最终粉末与适量聚乙烯醇缩丁醛粘结剂进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约1mm的陶瓷圆形生坯;

160.(7)将陶瓷圆形生坯以3℃/min的升温速度至600℃保温3小时进行排胶处理,排胶后的陶瓷圆形生坯在1040℃保温1小时烧结,即得上述化学通式的铌酸钾钠基介质陶瓷材料。

161.对所得铌酸钾钠基介质陶瓷材料进行晶体结构和显微结构的分析:同实施例1中的分析方法。

162.本实施例制备所得的铌酸钾钠基介质陶瓷材料的xrd图谱如图22所示,sem照片如图23所示,介电性能测试结果如图24所示。

163.由图22可知,制备的铌酸钾钠基陶瓷结晶性良好且呈现典型的钙钛矿结构;由图23可知,陶瓷晶粒烧结致密,无明显气孔;由图24可知,在-58

–

70℃范围内,容温变化率小于

±

15%。

164.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1