一种胶凝材料外加剂组合物及水硬性石灰砂浆的制作方法

1.本发明涉及建筑材料与文物保护材料技术领域,具体涉及一种高耐久性天然水硬性石灰砂浆、其制备方法及其应用。

背景技术:

2.古建筑遗址在历史延续中长期暴露在自然环境中,受到来自环境的侵蚀破坏(物理、化学和生物风化作用)、空气污染以及人为破坏,物理化学侵蚀反应使基材内-外部均遭到不同程度的损坏,大多数文物存在不同程度的局部开裂、表面剥落甚至整体倒塌等损坏现象。

3.我国大多数砖石古建筑以石灰作为胶凝材料,秉承以旧修旧原则,在修缮中仍优先石灰质修补材料,但气硬性石灰早期强度低,凝结硬化慢,体积稳定性和耐水性差,在潮湿或水下环境下易分解溃散,使用效果不理想。近些年天然水硬性石灰(nhl)作为修复基材,在古建筑修缮工程中(诸如故宫金水桥、平遥古城、隋代赵州桥等)的成功应用,使这些古建筑的文化价值得以更好保存。

4.nhl是通过烧制和消化粘土质石灰石或是硅质石灰石而成,其矿物相由硅酸二钙、氢氧化钙和少量碳酸钙组成,是一种兼具水硬性和气硬性的无机胶凝材料。基于nhl自身性质和使用环境特殊性,其耐久性成为了其修复价值的主要体现方式,而针对nhl基材料的环境侵蚀的研究结果表明,nhl基材料在极端侵蚀环境中的性能恶化严重,诸如力学强度大幅降低、产生明显裂纹等,因此,以nhl为修复基材的修缮方式是否具有长期效果需要重点考虑。

5.砖石/岩土质古建筑和壁画遗址基体所依附的各类自然环境中均含有不同形态的盐类化合物,其盐害与遗址中的盐分活动以及环境变化密切相关。现代工业发展造成的硫酸型酸雨经长期富集于土壤和建筑基底,形成的硫酸盐对古建筑基体包括nhl修复基材造成严重的侵蚀破坏。

6.因此,很有必要开发具有高耐久性的nhl基材料,以使得砖石古建筑基体修复和加固后可以得到长久保护。

技术实现要素:

7.本发明的目的是针对目前砖石古建筑文物修缮和加固所用的nhl修复砂浆耐久性能不足的问题,提供一种胶凝材料外加剂组合物以及使用该外加剂组合物制备的高耐久性水硬性石灰砂浆,本发明的石灰砂浆具有低收缩、适中的强度和高耐环境侵蚀性能,与砖石相容性好,能够满足古建筑修缮的性能和兼容性要求,可应用于砖石古建筑文物的修复和加固工程。

8.为实现上述目的,本发明采用如下技术方案:

9.第一方面,本发明提供一种胶凝材料外加剂组合物,包括减水剂、吸水树脂、甲基硅酸钠和亚铁氰化钾。

10.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与减水剂的质量比为(0.2~1.5):(0.2~1.2),优选(0.5~1.2):(0.5~1.0),更优选(0.7~1.0):(0.5~0.8)。

11.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与减水剂的质量比为1:(0.15~6),优选1:(0.4~2),更优选1:(0.5~1.2)。

12.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与吸水树脂的质量比为(0.2~1.5):(0.05~0.2),优选(0.5~1.2):(0.08~0.15),更优选(0.7~1.0):(0.08~0.12)。

13.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与吸水树脂的质量比为1:(0.03~1),优选1:(0.06~0.3),更优选1:(0.08~0.2)。

14.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与甲基硅酸钠的质量比为(0.2~1.5):(0.5~1.5),优选(0.5~1.2):(0.8~1.2),更优选(0.7~1.0):(0.9~1.1)。

15.根据本发明的一些实施方式,所述组合物中,亚铁氰化钾与甲基硅酸钠的质量比为1:(0.3~7.5),优选1:(0.6~2.5),更优选1:(0.9~1.6)。

16.根据本发明的一些实施方式,所述组合物中,减水剂、吸水树脂、甲基硅酸钠和亚铁氰化钾的质量比为(0.2~1.2):(0.05~0.2):(0.5~1.5):(0.2~1.5)。

17.根据本发明的一些实施方式,所述减水剂包括聚羧酸减水剂。

18.根据本发明的一些实施方式,所述减水剂选自聚酯类聚羧酸高性能减水剂、聚醚类聚羧酸高性能减水剂、酰胺/亚酰胺型聚羧酸减水剂、两性型聚羧酸减水剂(聚酰胺-聚乙烯乙二醇支链型减水剂)中的一种或多种。

19.根据本发明的一些实施方式,所述减水剂为540p型聚羧酸减水剂。

20.根据本发明的一些实施方式,所述减水剂的固含量>95%。

21.根据本发明的一些实施方式,所述吸水树脂是高吸水性树脂。在一些实施方式中,所述吸水树脂选自聚丙烯酸盐、淀粉丙烯酸盐聚合物、淀粉-丙烯腈接技共聚物、丙烯酰胺-丙烯腈-丙烯酸三元共聚物中的一种或多种。

22.根据本发明的一些实施方式,所述吸水树脂的吸水倍率为30~50倍,例如35倍、40倍、45倍等。

23.第二方面,本发明一种水硬性石灰砂浆,包括胶凝材料、骨料、水和本发明第一方面所述的外加剂组合物,或者其由包括胶凝材料、骨料、水和本发明第一方面所述的外加剂组合物的原料制备而成。

24.根据本发明的一些实施方式,所述胶凝材料包括天然水硬性石灰、矿粉和硅灰。

25.本发明中,矿粉和硅灰均是高活性的火山灰质材料,二者与天然水硬性石灰中的氢氧化钙发生火山灰反应生成部分水化硅(铝)酸钙,从而可以提高胶凝骨架结构的稳定性,在获得较好的力学性能的同时,能够提高内部结构的耐侵蚀性能。

26.在一些实施方式中,所述矿粉为s95级矿粉。

27.在一些实施方式中,所述硅灰的粒径为0.1~5μm。

28.根据本发明的一些实施方式,所述胶凝材料中,天然水硬性石灰的含量为60wt%~90wt%,例如60wt%、65wt%、70wt%、75wt%、80wt%、85wt%或90wt%,优选65wt%~85wt%,更优选70wt%~80wt%。

29.根据本发明的一些实施方式,所述胶凝材料中,矿粉的含量为5wt%~25wt%,例如5wt%、8wt%、10wt%、12wt%、15wt%、18wt%、20wt%、22wt%或25wt%,优选10wt%~20wt%,更优选15wt%~20wt%。

30.根据本发明的一些实施方式,所述胶凝材料中,硅灰的含量为1wt%~20wt%,例如1wt%、5wt%、8wt%、10wt%、12wt%、15wt%、18wt%或20wt%,优选5wt%~15wt%,更优选5wt%~10wt%。

31.根据本发明的一些实施方式,所述胶凝材料中,天然水硬性石灰的含量为60wt%~90wt%,矿粉的含量为5wt%~25wt%,硅灰的含量为1wt%~20wt%。

32.根据本发明的优选实施方式,所述胶凝材料中,天然水硬性石灰的含量为65wt%~85wt%,矿粉的含量为10wt%~20wt%,硅灰的含量为5wt%~15wt%。

33.根据本发明的更优选实施方式,所述胶凝材料中,天然水硬性石灰的含量为70wt%~80wt%,矿粉的含量为15wt%~20wt%,硅灰的含量为5wt%~10wt%。

34.本发明的外加剂组合物中,吸水树脂在拌和过程中可以吸收部分水分,随着硬化的进行,迁移至基体提高相对湿度,达到内养护减小干燥收缩的目的。甲基硅酸钠具有良好的渗透结晶性,可起到较好的防水作用。亚铁氰化钾作为一种抗结剂,可以有效防止古建筑基材外部盐分在基体内部聚积结晶而造成结晶压破坏。

35.根据本发明的一些实施方式,所述减水剂的用量占所述胶凝材料总重量的0.2%~1.2%,例如0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1等,优选0.5%~1.0%,更优选0.5%~0.8%。

36.根据本发明的一些实施方式,所述吸水树脂的用量占所述胶凝材料总重量的0.05%~0.2%,例如0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%或0.2%,优选0.08%~0.15%,更优选0.08%~0.12%。

37.根据本发明的一些实施方式,所述甲基硅酸钠的用量占所述胶凝材料总重量的0.5%~1.5%,例如0.5%、0.6%、0.7%、0.75%、0.8%、0.9%、1.0%、1.1%、1.2%、1.25%、1.3%、1.4%或1.5%,优选0.8%~1.2%,更优选0.9%~1.1%。

38.根据本发明的一些实施方式,所述亚铁氰化钾的用量占所述胶凝材料总重量的0.2%~1.5%,例如0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3、1.4或1.5,优选0.5%~1.2%,更优选0.7%~1.0%。

39.根据本发明的一些实施方式,所述骨料包括石英砂,优选地,所述石英砂的细度模数mx为2.3~3.0,优选2.5~3.0。

40.根据本发明的一些实施方式,所述骨料与所述胶凝材料的重量比为(1~3):1,优选(1~2):1。在一些实施方式中,所述石英砂与所述胶凝材料的重量比为(1~3):1,优选(1~2):1。

41.根据本发明的一些实施方式,所述水与所述胶凝材料的重量比为(0.5~0.6):1,优选(0.52~0.58):1。

42.本发明基于欧洲标准bs en 459中砂浆用水量的规定,选择水灰比为0.5~0.6,保证砂浆具有基本工作性的同时使其孔结构不发生大的变化,保证砂浆具有良好的透气性能。

43.第三方面,本发明还提供了第二方面所述的石灰砂浆的制备方法,包括将所述胶凝材料与骨料、水和所述外加剂组合物混合后得到所述石灰砂浆的步骤。

44.根据本发明的一些实施方式,所述制备包括如下步骤:

45.(1)将所述外加剂组合物与水混合,得到外加剂水溶液;

46.(2)将所述外加剂水溶液与所述胶凝材料、骨料混合,得到所述石灰砂浆。

47.第四方面,本发明提供了第二方面所述的石灰砂浆或第三方面所述的制备方法得到的石灰砂浆在古建筑修复中的应用。

48.本发明的有益效果是:

49.1.本发明的外加剂组合物中的聚羧酸减水剂可以改善石灰砂浆的流动度;吸水树脂则通过其内养护方式,在硬化过程中释放水分,克服了硬化后砂浆内部水分的快速蒸发进而发生干燥收缩导致的砂浆结构稳定性下降的问题,在不增大水胶比的前提下,提高了砂浆结构的稳定性;甲基硅酸钠和亚铁氰化钾的使用,分别从防水角度和抑制侵蚀性盐分在砂浆内部结构聚积结晶从而造成结构破坏两个方面,提升了天然水硬性石灰砂浆的耐侵蚀性能。

50.2.本发明使用的矿粉和硅灰来源广泛、价格低廉、对文物没有腐蚀和二次破坏性,两者的使用,在提高nhl性能的同时,可以降低古建筑修复材料的使用成本,同时还具有一定的低碳效益。

51.3.本发明通过使用胶凝材料外加剂组合物以及无机活性矿物(矿粉和硅灰),得到了一种高耐久性的天然水硬性石灰砂浆,可用于严酷环境中的砖石古建筑文物保护。

具体实施方式

52.下面结合具体实施例和对比例,对本发明实施例中的技术方案进行详细描述,所述实施例仅是本发明一部分实施例,而不是全部的实施。

53.试剂成分或牌号:

54.天然水硬性石灰:nhl2,28天强度2~7mpa,生产厂家是法国saint-astier公司;

55.矿粉:粒化高炉矿渣粉,活性等级为s95级,购自唐山钢铁集团有限公司生产;

56.硅灰:粒径为0.1~5μm,购自宁夏银川钢厂;

57.聚羧酸减水剂:固含量>95%,白色粉末状,堆积密度为0.6

±

0.1g/cm3,ph为10.5

±

0.5(23℃,40%溶液),购自西卡公司;

58.吸水树脂:高吸水树脂,吸水倍率约40倍;

59.石英砂:细度模数mx 2.9。

60.本发明各实施例和对比例中的石灰砂浆的制备方法如下:

61.(1)分别将聚羧酸减水剂、高吸水树脂、甲基硅酸钠和亚铁氰化钾等外加剂组分加入水中,用玻璃棒充分搅拌,直至外加剂各组分均溶解于水中,得到外加剂水溶液;

62.(2)将nhl2、矿粉和硅灰按照一定比例混合均匀,得到胶凝材料;

63.(3)采用水泥胶砂搅拌机制备nhl2砂浆,首先将外加剂水溶液加入搅拌锅中,然后将混合好的胶凝材料加入搅拌锅中,将石英砂加入砂漏,启动搅拌机,将程序调到自动档,低速(140

±

5转/分钟)搅拌30秒后,在第二个30秒开始的同时均匀的将石英砂加入,机器转至高速(285

±

10转/分钟)30秒,停拌90秒,在第一个15秒内用胶皮刮具将叶片和锅壁的砂

浆刮入锅中间,在高速下继续搅拌60秒后结束程序,即得到搅拌好的砂浆。

64.实施例1

65.本实施例提供一种石灰砂浆,包括如下组分:

66.胶凝材料(天然水硬性石灰的含量为70wt%,矿粉的含量为20wt%,硅灰的含量为10wt%)、水、石英砂、聚羧酸减水剂、高吸水树脂、甲基硅酸钠、亚铁氰化钾,其中,

67.水与胶凝材料的质量比(水胶比)为0.5,

68.胶凝材料与石英砂的质量比(胶砂比)为1:2,

69.聚羧酸减水剂的用量是胶凝材料质量的0.5%,

70.高吸水树脂的用量是胶凝材料质量的0.1%,

71.甲基硅酸钠的用量是胶凝材料质量的1%,

72.亚铁氰化钾的用量是胶凝材料质量的0.8%。

73.实施例2-11

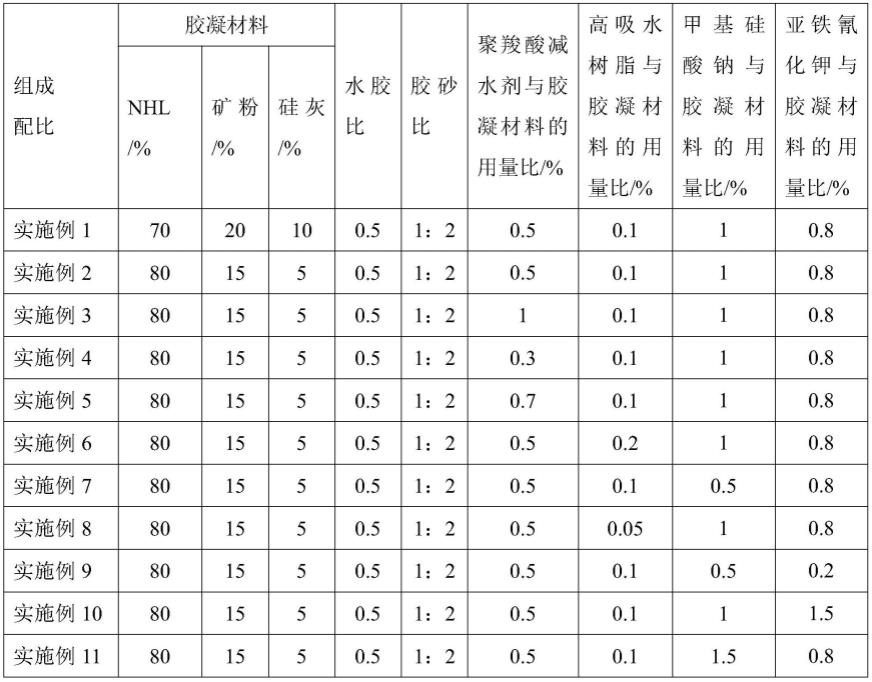

74.实施例2-11提供的石灰砂浆具体组成和配比(质量比)见表1。

75.对比例1-11

76.对比例1-11提供的石灰砂浆具体组成和配比(质量比)见表1。

77.表1

78.[0079][0080]

效果测试:

[0081]

将实施例和对比例制备得到的nhl砂浆进行以下性能检测:

[0082]

砂浆流动度:按照标准gb/t-2419-2005《水泥胶砂流动度测定方法》测试;

[0083]

nhl28天抗压抗折强度,按照标准gb/t 17671-2021《水泥胶砂强度检验方法(iso法)》测试,砂浆尺寸为40

×

40

×

160mm;

[0084]

耐硫酸钠溶液侵蚀性:将制得的28天龄期nhl砂浆浸入质量浓度为5%的na2so4溶液中,在浸泡28天后测量砂浆的抗压强度,计算其强度变化率。在测试过程中,每周更新一次na2so4溶液。经na2so4溶液浸泡前后的砂浆抗压强度变化率的计算方法如下:

[0085][0086]

式(1)中:

‑‑‑‑‑‑

砂浆抗压强度变化率(%),**

‑‑‑‑‑‑

为正值表示砂浆抗压强度增加,为负值表示砂浆抗压强度损失;

[0087]

s0‑‑‑‑‑‑

在na2so4溶液中浸泡前的砂浆抗压强度(mpa);

[0088]

s1‑‑‑‑‑‑

在na2so4溶液中浸泡后的砂浆抗压强度(mpa);

[0089]

抗冻融循环性能:将制得的28天龄期nhl砂浆侵入水中,通过真空饱水机进行24小时饱水后,进行30次冻融循环(-20℃~20℃),在30次冻融循环后测量砂浆的抗压强度,计算其强度变化率。经冻融循环前后的砂浆强度变化率计算方法如下:

[0090][0091]

式(2)中:η**

‑‑‑‑‑‑

砂浆的强度变化率(%),**

‑‑‑‑‑‑

η为正值表示抗压砂浆强度增加,η为负值表示砂浆抗压强度损失;

[0092]

f0‑‑‑‑‑‑

在冻融循环前的砂浆抗压强度(mpa);

[0093]

f1‑‑‑‑‑‑

在冻融循环后的砂浆抗压强度(mpa);

[0094]

砂浆干燥收缩测试:在40

×

40

×

160mm钢模中成型,3天后拆模,利用万能投影测长仪测试试样长度变化,计算其28天干燥收缩率。

[0095]

防水性测试:通过砂浆吸水率大小表征其防水性能,按照标准jgj-t 70-2009《砂浆试验方法》测试。

[0096]

相关性能测试结果见表2。

[0097]

表2

[0098][0099][0100]

从实施例2与对比例3-4、对比例10-11的结果可以看出,本发明的外加剂组合物同时含有减水剂、吸水树脂、甲基硅酸钠和亚铁氰化钾四种物质时,得到的天然水硬性石灰砂浆在流动性、28天抗压强度、耐硫酸盐和冻融循环侵蚀的能力、干燥收缩和吸水率等性能方便均表现出优异的效果。

[0101]

从实施例2与对比例6-8的结果可以看出,本发明的胶凝材料同时含有天然水硬性石灰、矿粉和硅灰制备得到的石灰砂浆,不仅可以提高28天抗压强度和耐硫酸盐及冻融循环侵蚀的能力,还可以降低干燥收缩率和吸水率。

[0102]

综上,通过使用本发明的外加剂组合物、结合无机活性矿物的添加,可以使得nhl砂浆在保证良好工作性的前提下,其耐硫酸盐和冻融循环侵蚀的能力都大幅提升,同时体积(结构)稳定性也有了明显的加强,说明其在北方严酷环境(高盐侵蚀和低温冻融)中具有高的耐久性,这保证本发明的nhl砂浆应用于古建筑文物基体修复和加固工程后,能够抵抗环境引起的破坏。

[0103]

以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1