一种高强无机石英石板材及其制备方法与流程

1.本发明属于建筑装饰材料领域,具体涉及一种高强无机石英石板材及其制备方法。

背景技术:

2.人造石作为一种建筑装饰材料,其与天然石材、陶瓷等具有相似的应用场景,可以在各种建筑表面,如地面、内、外墙面、台面等进行装饰应用。由于其花色丰富,产品质感良好,且具有环保、耐久的特性,近年来越来越受到市场的认可,产品市场占有率呈现快速上升趋势。

3.根据所用胶凝材料的不同,人造石可以分为有机人造石和无机人造石。其中无机人造石主要以水泥等无机物作为胶凝材料,加入砂石、外加剂等,经压制而成,由于未使用或使用很少量的有机物,无机人造石产品生产过程环保、产品耐久性优异的特点尤为突出。随着双碳、节能环保政策的推行,无机人造石相较于有机人造石而言,越来越受到市场的认可,许多有机人造石生产商都积极布局无机人造石产能。

4.无机人造石从材料角度而言,是一种成型工艺特殊的混凝土材料,其主要采用水泥进行材料的胶结,因此其在具备水泥基材料环保、耐久的优点的同时,也具有一些缺点。其中材料脆性大、易开裂等就是其广泛存在的缺点之一。这一缺点在无机人造石产品上的体现就是应用于载荷大的场景时,比如人流量大的地面等,会由于产品抵抗形变的能力差而发生开裂,影响产品的使用。若要减少无机人造石的开裂,则需要提高产品的弯曲强度,来提高其抵抗形变的能力。

5.为了减少无机人造石的开裂,一般会通过调整其配方,添加一定量的聚合物,或掺入高活性的掺合料,加入纤维等,来提升无机人造石的韧性。公开文献中有不少介绍有关提升无机人造石弯曲强度的工作,经检索摘录如下:

6.1、中国专利,申请号:202010760857.9,名称:一种高强抗弯无机人造石,申请人:哈尔滨理工大学。摘要:一种高强抗弯无机人造石,具体涉及一种高强抗弯无机人造石。本发明无机人造石包括硫氧镁水泥料浆、碎玻璃、石材边角料、玄武岩石子、颜料、玻璃纤维、减水剂、可再分散性乳胶粉、纤维素醚和硅灰。本发明通过设定原料、粘结剂以及外加剂的配比,使人造石到达强度较高,抗弯性较好的目的,经测试,本发明制备的无机人造石抗弯强度为24-30mpa,抗压强度为80-120mpa。

7.2、中国专利,申请号:201911288723.5,名称:一种高强度人造石的制备方法,申请人:宁波市海曙高基万生工贸商行。摘要:本发明涉及一种高强度人造石的制备方法,属于人造石材料技术领域。本发明将苯乙烯和废旧橡胶粉混合,采用乙酸乙酯为液态物理发泡剂,通过挤出造粒制备出复合颗粒作为填料,以高铝水泥作为结构层,在结构层中添加羧基丁苯乳胶,制备出一种高强度人造石。该专利实施例中的数据显示,用该专利方法制备的无机人造石产品抗折强度在28.4-29.9mpa。

8.3、中国专利,申请号:201611016698.1,名称:一种改性大理石粉低温烧结人造石

的制备方法,专利权人:南昌航空大学。摘要:本发明公开一种改性大理石粉低温烧结人造石的制备方法,属于建筑装饰材料领域。本发明以大理石粉为原料,经过粉体改性,添加少量无机粘结剂和填料,混料、造粒、压力成型,低温下(500-600℃)烧结,制备出抗弯强度为30-50mpa烧结型人造石。

9.4、中国专利,申请号:201810929011.6,名称:一种纤维混凝土增韧水泥基无机人造石板材及其制备方法,申请人:安徽海龙建筑工业有限公司。摘要:本发明公开了一种纤维混凝土增韧水泥基无机人造石板材及其制备方法。与现有技术相比,本方案是在现浇法制备无机人造石板材的基础上,将高弯性能材料与无机人造石复合工艺,提高无机人造石装饰板材的弯曲强度。以高弯曲强度的纤维混凝土为主要的受力结构层,在其表面附着一层具有装饰效果的无机人造石而生产出来的复合无机人造石。

10.目前可以大幅提升无机人造石弯曲强度的主要技术路径包括使用特殊无机胶凝材料、加入大量的有机物制备复合型人造石,或者采用底层、面层不同结构的复合型人造石,此外还可以采用低温烧结的方法制备烧结型人造石,这些方案虽可以明显提升无机人造石的弯曲强度,但存在一些缺点。特殊的无机胶凝材料制备复杂,在工业生产上应用困难,而复合型人造石一方面制备流程复杂(面层与底层配方不同,采用分层成型的方式),另一方面由于使用了一定量的有机物,使得无机人造石的耐久性、防火能力下降,削弱了无机人造石的产品优势。烧结型的人造石虽然烧结温度相较于陶瓷来说温度低,但仍存在能耗高、工艺复杂的缺点。无机人造石弯曲强度低、易开裂的特点来源于水泥基材料的特点,其承压能力强,但抵抗形变的能力差。而要改善这种材料特性,并且大幅度提升弯曲强度,传统手段一般就需要使用上述的技术路径。目前的现有技术为改善无机人造石的弯曲强度指出了可行的方法,以及可以改善的程度,但在技术的工业化应用、节能降耗等方面仍存在一定缺陷。

技术实现要素:

11.本发明的目的在于提供一种高强无机石英石板材及其制备方法,以解决现有技术中的无机石英石板材抵抗形变能力差、耗能高、工艺复杂的技术问题。

12.为实现上述目的,本发明提供了以下技术方案:

13.本发明提供的一种高强无机石英石板材,其制备包括下述重量份的原料:

14.水泥:25~40份;锆硅灰:3~6份;超细粉煤灰:5~8份;钙粉:1~4份;16-60目石英砂:28~34份;60-80目石英砂:10~20份;80-120目石英砂:2~8份;

15.减水剂为总胶凝材料的5

‰

,用水量为总胶凝材料用量的9%~10%。

16.进一步的,各原料的重量份分别为:

17.水泥:30~35份;锆硅灰:4~5份;超细粉煤灰:6~7份;钙粉:2~3份;16-60目石英砂:30~32份;60-80目石英砂:14~17份;80-120目石英砂:4~6份。

18.进一步的,各原料的重量份分别为:

19.水泥:32份;锆硅灰:4份;超细粉煤灰:7份;钙粉:3份;16-60目石英砂:31份;60-80目石英砂:16份;80-120目石英砂:5份。

20.进一步的,所述钙粉大小为1200目;超细粉煤灰大小为5000目;锆硅灰大小为5000目。

21.进一步的,所述减水剂为超塑建材有限公司生产的聚羧酸减水剂,型号为spt-160tr,减水剂的固含量为40%。

22.本发明提供的一种高强无机石英石板材的制备方法,包括下述步骤:

23.s1:将所有粉料倒入搅拌机中干混4~6min,加入减水剂和水,慢搅4~6min,然后加入骨料;

24.s2:慢速搅拌2~4min后快速搅拌0.5min,以此进行5个循环,最后慢速搅拌2~4min后,快速搅拌1min即可完成搅拌;

25.s3:搅拌均匀的物料均匀布置于模具中,放置于压制成型机内进行成型;

26.s4:压制成型后,板材表面覆盖塑料薄膜,放入温度20~30℃,湿度50%以上的环境中养护28d,或者脱模后90℃蒸养2d;

27.进一步的,所述步骤s3中,成型过程振动频率为200~300hz,真空度为0.5~1bar,压力为1~3mpa。

28.进一步的,所述步骤s3中,成型过程在标准温度20

±

5℃湿度大于50%的环境下进行。

29.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

30.(1)本发明提供的高强无机石英石板材及其制备方法,在不使用大量有机聚合物、不进行高温烧结的情况下,使用普通水泥作为胶凝材料,通过配方设计来制备高弯曲强度无机石英石。通过本发明设计的无机人造石,可以在具有高弯曲强度的同时,配方中不使用乳液等高分子材料,制备过程始终为常温条件。由于使用的材料、制备工艺简单,可以在无机人造石生产线上进行工业化应用。

31.(2)本发明提供的高强无机石英石板材及其制备方法,产品具备超高弯曲强度,通过实施本发明,可以将无机石英石板材的弯曲强度提升至30mpa以上,到达有机人造石的水平,可以大幅降低产品在使用过程中的开裂、变形。产品保持无机材料特性,本发明的技术方案中未使用乳液等高分子材料,只使用了少量的聚羧酸减水剂,在大幅度提升无机人造石弯曲强度的同时,未改变无机人造石原有的无机特性,保证了产品的耐久性、防火性、环保性。可直接应用于规模化生产,本发明所用的材料来源简单,制备过程无需高温、可直接在目前成熟的无机人造石生产线进行生产。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当人认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

33.实施例1:

34.制备无机石英石板材:

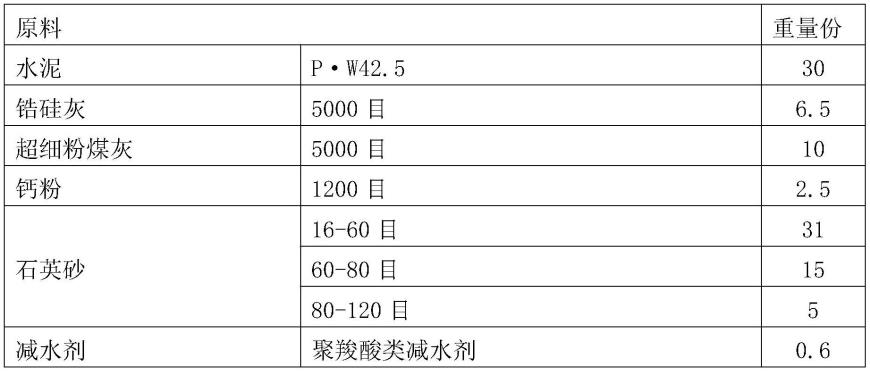

35.1.1原料:各原料以重量份计,如下表1所示:

36.表1实施例1原料表

[0037][0038][0039]

1.2制备方法:

[0040]

s1:将所有粉料倒入搅拌机中干混5min,加入减水剂和水,慢搅5min,然后加入骨料;

[0041]

s2:慢速搅拌3min后快速搅拌0.5min,以此进行5个循环,最后慢速搅拌3min后,快速搅拌1min即可完成搅拌;

[0042]

s3:搅拌均匀的物料均匀布置于模具中,放置于压制成型机内进行成型;成型过程振动频率为250hz,真空度为1bar,压力为2mpa;

[0043]

s4:压制成型后,板材表面覆盖塑料薄膜,放入温度25℃,湿度50%以上的环境中养护28d,或者脱模后90℃蒸养2d。

[0044]

实施例2:

[0045]

制备无机石英石板材:

[0046]

2.1原料:各原料以重量份计,如下表2所示:

[0047]

表2实施例2原料表

[0048][0049]

2.2制备方法:

[0050]

同实施例1。

[0051]

实施例3:

[0052]

制备无机石英石板材:

[0053]

3.1原料:各原料以重量份计,如下表3所示:

[0054]

表3实施例3原料表

[0055][0056][0057]

3.2制备方法:

[0058]

同实施例1。

[0059]

对比例为东莞某公司生产的无机石英石产品。

[0060]

实施例1~3制备得到的无机石英石板材

[0061]

序号弯曲强度(mpa)抗压强度(mpa)吸水率%实施例129.8130.50.11实施例230.5133.60.12实施例330.8135.80.11对比例20.8112.20.21

[0062]

本技术方案基于超高性能混凝土配方设计的最紧密堆积理论,使用多种活性的掺合料进行胶凝材料搭配,并使用多级骨料搭配,使得整个配方体系实现紧密堆积,从而降低孔隙率。此外,由于使用的活性掺合料具有良好的减水效果,配合使用高效减水剂,最终可以实现超低水胶比下进行板材的压制成型。主要亮点如下:

[0063]

(1)、活性掺合料的使用。使用了超细粉煤灰、硅灰等高活性掺合料,其一方面参与水化反应提供强度,另一方面由于其颗粒圆滑、粒径小,具有一定的减水效应,可进一步降低体系的水胶比,有助于提升板材密实度和弯曲强度。

[0064]

(2)、胶凝材料搭配。以白水泥为主要胶凝材料,加入粉煤灰、硅灰、石灰石粉等其他具有活性的掺合料,通过优化胶凝材料的搭配,在实现紧密堆积的同时,最大化地发挥胶凝材料的强度。

[0065]

(3)、石英砂骨料颗粒级配。本配方采用多级的石英砂骨料搭配,并选用合适的胶骨比,使体系堆积紧密,降低孔隙率和收缩率。

[0066]

(4)、高效减水剂的使用。选用一款适用于本体系的高效减水剂,该减水剂在具有高减水率的同时,有一定缓释作用,适用于本配方的搅拌工序,同时帮助实现超低水胶比成型。

[0067]

(5)搅拌工艺的应用。由于体系中细粉料多,用水量低,为使材料分散均匀,采用了一定的搅拌程序来达到快速分散的目的,合适的搅拌程序与缓释型减水剂配合,可以进一步降低用水量。

[0068]

(6)成型工艺。本发明采用压板法制备无机人造石,即材料搅拌完成后放置于300mm*300mm的正方形模具内,经过抽真空、振动、加压等系列压制程序后,制备得到无机人造石板材。经过一定的养护程序后,打磨、切割可得到高强度、表观质量优异的无机人造石板材。

[0069]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1