一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法与流程

1.本发明涉及烟气处理技术领域,尤其涉及一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法。

背景技术:

2.在有色冶炼烟气制酸领域,随着富氧冶炼技术的发展,尤其是铜富氧冶炼技术的发展,进入制酸系统烟气中so2体积浓度达到20%以上已成为现实。接触法制硫酸工艺中,首先将so2烟气加热到氧化反应的起燃温度(不同的触媒,起燃温度为350~420℃)以上,在触媒的作用下将so2转化为so3,再用硫酸吸收so3生产硫酸。so2在触媒的作用下转化为so3的化学反应是强放热反应,烟气的so2浓度越高,转化反应达到化学平衡时的烟气温度就越高。但是触媒都有耐温极限温度,受触媒耐温极限温度的制约,常规制酸工艺转化器入口烟气so2体积浓度不能超过14%,而对于so2浓度超过14%的高浓度烟气,在进入转化器之前,需要用大量的空气将so2稀释至12%~14%,这就大大增加了进转化器的烟气量,造成制酸装置(管道、风机、转化器、吸收塔、热交换器、脱硫装置等)的规格增大,不但大幅增加设备投资,也大幅增加运行成本。

3.目前已工业化的高so2浓度冶炼烟气制酸工艺有:美国杜邦公司mecs预转化工艺、德国奥图泰公司lurectm循环转化工艺、中国专利cn102079511a、以及cn103011092a。但是这些工艺在烟气转化之前均用空气将so2稀释到14%~18%,提高烟气的氧硫比(o2/so2体积比,下同)至0.8~1.1。为了控制转化烟气温度不超过触媒的耐温极限,除cn103011092a外,其它工艺在烟气进入转化器之前均需要进一步稀释,进入转化器烟气的实际so2浓度为12%左右,cn103011092a虽然能处理so2浓度14%~18%的烟气,但是18%以上的高浓度烟气仍然需要用空气稀释,高浓度的优势得不到充分发挥。

4.冶炼来的高浓度so2烟气,不仅so2浓度高,而且氧硫比也低。常规制酸工艺so2烟气在进转化器之前用空气将so2稀释到14%以下,不仅是为了控制转化后的烟气温度不超过触媒的耐温极限温度,也是为了提高烟气的氧硫比至1以上,使烟气的so2总转化率达到99.9%以上,以降低尾气so2浓度(500ppm以下)。中国专利cn109761203a公开了一种高so2、低氧硫比的转化制酸工艺,转化烟气的so2浓度为18%~37%,氧硫比为1:3,需要在预吸收塔配入空气,利用预吸收塔或so2浓酸脱吸塔进行空气干燥,因而so2主风机不得不配置在预转化器和预吸收塔之后,而目前所有制酸工艺,包括常规浓度和高浓度转化工艺,so2主风机均设置在转化器和吸收塔之前。该专利将so2风机配置在预转化器和预吸收塔之后,预转化器和预吸收塔均为负压,不利于转化器中高浓度烟气的均匀分布,易造成局部触媒温度升高而损毁触媒,同时会加快吸收塔中so3烟气流速,不利于so3吸收率的提高,造成少量so3进入转化器而损坏触媒。且该专利净化烟气中so2浓度为18~37%,氧硫比为1:3,各层转化后so2浓度均下降7%时,第二或第三层出口烟气中o2浓度将下降至零,氧气量过低不能保证反应的进行。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法。本发明能够利用高浓度、低氧硫比的冶炼烟气不稀释直接转化制硫酸,生产硫酸的硫总回收率高,且不需要对现有的冶炼烟气转化制硫酸的装置进行配置重组。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法,包括以下步骤:

8.将高浓度、低氧硫比的冶炼烟气进行干燥,得到so2干烟气;所述冶炼烟气中so2的体积浓度为14%~25%,氧硫比为0.5~1;

9.将所述so2干烟气在第一触媒层中进行第一次转化,得到第一次转化烟气;

10.将所述第一次转化烟气在第二触媒层中进行第二次转化,得到第二次转化烟气;

11.将所述第二次转化烟气和浓硫酸通入第一吸收塔进行so3吸收,分别得到第一吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;

12.用工业氧气调节所述第一吸收塔出口烟气的氧硫比后,在第三触媒层中进行第三次转化,得到第三次转化烟气;

13.将所述第三次转化烟气在第四触媒层中进行第四次转化,得到第四次转化烟气;

14.将所述第四次转化烟气和浓硫酸通入第二吸收塔进行so3吸收,分别得到第二吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;

15.将所述第二吸收塔出口烟气在第五触媒层中进行第五次转化,得到第五次转化烟气;

16.将所述第五次转化烟气通入第三吸收塔进行so3吸收,分别得到尾气和浓硫酸,并补水调制得到成品浓硫酸;

17.将所述尾气通入脱硫塔用双氧水进行脱硫,得到稀硫酸和脱硫尾气,将所述稀硫酸返回干燥和吸收生产成品浓硫酸。

18.优选地,所述第一触媒层的装填质量为达到平衡转化率所需装填质量的80%~90%,使烟气在达到平衡转化率之前离开触媒层,所述第一次转化的转化率为32%~35%。

19.优选地,所述第二触媒层的装填质量为达到平衡转化率所需质量的80%~90%,使烟气在达到平衡转化率之前离开触媒层,所述第二次转化后的累计转化率为60%~65%。

20.优选地,所述第二次转化烟气中so2的体积浓度为6%~12%,so3的体积浓度为9%~17%。

21.优选地,所述第一吸收塔出口烟气中so2的体积浓度为7%~13%,氧硫比为0.5~1.8。

22.优选地,所述用工业氧气调节后的烟气的氧硫比为0.8以上。

23.优选地,所述工业氧气的用量为第一吸收塔出口烟气的体积的0~3%。

24.优选地,所述第一触媒层、第二触媒层、第三触媒层、第四触媒层和第五触媒层包括钒触媒和/或铯触媒。

25.优选地,所述双氧水的质量浓度为27%~35%。

26.本发明提供了一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法,包括以

下步骤:将高浓度、低氧硫比的冶炼烟气进行干燥,得到so2干烟气;所述冶炼烟气中so2的体积浓度为14%~25%,氧硫比为0.5~1;将所述so2干烟气在第一触媒层中进行第一次转化,得到第一次转化烟气;将所述第一次转化烟气在第二触媒层中进行第二次转化,得到第二次转化烟气;将所述第二次转化烟气和浓硫酸通入第一吸收塔进行so3吸收,分别得到第一吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;用工业氧气调节所述第一吸收塔出口烟气的氧硫比后,在第三触媒层中进行第三次转化,得到第三次转化烟气;将所述第三次转化烟气在第四触媒层中进行第四次转化,得到第四次转化烟气;将所述第四次转化烟气和浓硫酸通入第二吸收塔进行so3吸收,分别得到第二吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;将所述第二吸收塔出口烟气在第五触媒层中进行第五次转化,得到第五次转化烟气;将所述第五次转化烟气通入第三吸收塔进行so3吸收,分别得到尾气和浓硫酸,并补水调制得到成品浓硫酸;将所述尾气通入脱硫塔用双氧水进行脱硫,得到稀硫酸和脱硫尾气,将所述稀硫酸返回干燥和吸收生产成品浓硫酸。

27.so2转化为so3的化学反应为:

28.so2+1/2o2=so3+q

ꢀꢀ

(1)

29.转化反应的理论氧硫比为0.5,即转化1个体积的so2,需要消耗0.5个体积的o2。转化反应(1)的化学平衡常数为:

30.k

p

=p

so3

/(p

so2

×

p

o21/2

),平衡时,p

so3

/p

so2

=k

p

×

po

21/2

,可见:

31.(1)转化反应(1)为强放热反应,烟气温度越高,平衡常数k

p

就越低,在氧浓po2一定时,转化率越低,因此,烟气转化在一定的温度下达到平衡后,需要冷却到一定温度(起燃温度以上)后再进触媒层转化,在比上一层更低的温度下达到新的平衡;

32.(2)在一定的温度和氧浓下,so3浓度越低,so2转化率越高,因此在so2转化成so3达到一定的so3浓度后,设置吸收塔吸收so3有利于后续触媒层转化率的提高;

33.(3)氧气浓度低,即烟气的氧硫比低,在一定温度下平衡转化率也低,不利于so2的转化。实际上,转化反应的动力学研究还表明,氧硫比越低,转化反应的速度越慢。因此,为了提高so2的转化率,需要有足够的氧气浓度,即氧硫比要足够高;

34.(4)so2浓度越高,转化达到化学平衡的温度越高,平衡常数k

p

越低,在一定的氧浓度下,so2的平衡转化率越低。

35.在烟气氧硫比低时,由于反应速度更慢,因而实际的转化率会下降,低氧硫比、高so2烟气要达到平衡转化率,需要增加触媒的装填量,延长烟气催化转化的时间。而为了转化后烟气温度不超过触媒的耐温极限,必须控制较低的转化率,低氧硫比、高so2浓度有利于低转化率的控制,减少触媒的装填量可以保证转化率不超过设定值。

36.本发明的目的在于提供一种高浓度so2烟气转化制酸工艺,高浓度(14%~25%so2)、低氧硫比(o2/so2=0.5~1)的冶炼烟气经净化后,不加空气稀释直接转化制酸,转化器出口温度不超过触媒极限温度,尾气中so2浓度达到环保排放限值要求,制酸设备规格小,电耗低,排放烟气量小。

37.本发明的高浓度(14%~25%so2)、低氧硫比(o2/so2=0.5~1)冶炼烟气转化制酸工艺的基本原理就是:利用低氧硫比烟气平衡转化率低、转化反应速度慢、高so2烟气平衡转化率低的特点,烟气不稀释或仅加入少量空气调节氧硫比至0.5~0.6,直接进入转化器触媒层转化,在较低的转化率下,使烟气在so2浓度大于14%时转化后温度不会超过触媒的

耐温极限温度,随着转化过程的进行,当烟气so2浓度下降到14%以下后,加入少量工业氧气提高后续烟气转化反应的氧硫比,再进行常规浓度烟气的转化。控制转化烟气初始氧硫比为0.5以上,在so2大于14%转化阶段烟气的氧硫比始终大于理论氧硫比(0.5),不会出现转化过程中烟气氧硫比下降、氧气不足的情况。进入常规浓度转化阶段之前,当氧硫比低于0.8时,往烟气中通入少量工业氧气而不是空气以提高烟气的氧硫比(0.8~0.9),因为工业氧气是干燥的,因而不需要用吸收塔进行空气的干燥,so2风机可以配置在干燥塔后、转化器前,转化器和吸收塔均为常规的正压操作。

38.进一步地,so2干烟气不加稀释风,或者从干燥塔加入少量空气调节烟气氧硫比至0.5~0.6,直接进行第一次转化,利用低氧硫比、高so2浓度烟气平衡转化率低的特点,并通过减少触媒装填量,控制比常规转化工艺更低的so2转化率,因而不会超过触媒耐温极限温度;

39.进一步地,进行第二次转化后,所得第二次转化烟气中so2浓度降低至体积浓度为6%~12%,为了提高后续常规转化的转化率,以保证总转化率大于99.8%,设置第一吸收塔吸收烟气中的so3,同时在第一吸收塔出口烟气中加入少量工业氧气调整烟气的氧硫比,由于大部分so2在高浓度阶段已经转化成so3,在常规转化阶段虽然用工业氧气提高氧硫比,但氧气量不大,对成本影响不大;

40.进一步地,由于so2浓度、氧硫比等的波动,so2的转化率可能会波动,造成制酸尾气的so2浓度的波动,为了保证尾气能达到排放标准,在排放之前用双氧水对尾气进行脱硫处理,回收so2生产硫酸,保证尾气达到排放标准;

41.本发明的整个工艺流程相当于两段非衡态转化、三段常规转化的“三转三吸”制酸工艺,与so2浓度为14%以下的常规转化工艺相比,采用本发明的制酸技术,进入制酸装置的烟气量降低约50%,设备投资减少20%~30%,运行成本降低30%~40%,中温余热回收产生的蒸汽量可提高40%~50%,需要脱硫处理的尾气和尾气排放量减少近60%。与cn201210578958.x非衡态制酸工艺相比,触媒装填量减少约30%。

附图说明

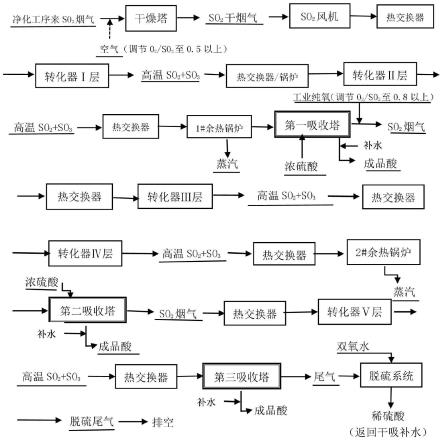

42.图1为本发明实施例中高浓度、低氧硫比的冶炼烟气直接转化制硫酸的流程图。

具体实施方式

43.本发明提供了一种高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法,包括以下步骤:

44.将高浓度、低氧硫比的冶炼烟气进行干燥,得到so2干烟气;所述冶炼烟气中so2的体积浓度为14%~25%,氧硫比为0.5~1;

45.将所述so2干烟气在第一触媒层中进行第一次转化,得到第一次转化烟气;

46.将所述第一次转化烟气在第二触媒层中进行第二次转化,得到第二次转化烟气;

47.将所述第二次转化烟气和浓硫酸通入第一吸收塔进行so3吸收,分别得到第一吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;

48.用工业氧气调节所述第一吸收塔出口烟气的氧硫比后,在第三触媒层中进行第三次转化,得到第三次转化烟气;

49.将所述第三次转化烟气在第四触媒层中进行第四次转化,得到第四次转化烟气;

50.将所述第四次转化烟气和浓硫酸通入第二吸收塔进行so3吸收,分别得到第二吸收塔出口烟气和浓硫酸,并补水调制得到成品浓硫酸;

51.将所述第二吸收塔出口烟气在第五触媒层中进行第五次转化,得到第五次转化烟气;

52.将所述第五次转化烟气通入第三吸收塔进行so3吸收,分别得到尾气和浓硫酸,并补水调制得到成品浓硫酸;

53.将所述尾气通入脱硫塔用双氧水进行脱硫,得到稀硫酸和脱硫尾气,将所述稀硫酸返回干燥和吸收生产成品浓硫酸。

54.本发明将高浓度、低氧硫比的冶炼烟气进行干燥,得到so2干烟气;所述so2干烟气中so2的体积浓度为14%~25%,氧硫比为0.5~1。

55.在本发明中,所述so2干烟气中so2的体积浓度优选为18%~25%,氧硫比优选为0.5~0.6。

56.本发明优选在干燥塔中进行干燥,本发明对所述干燥的具体操作没有特殊的限定,采用本领域技术人员熟知的方式即可。

57.本发明对所述冶炼烟气的来源没有特殊的限定,采用本领域技术人员熟知的来源即可。

58.在本发明中,高浓度、低氧硫比冶炼烟气的氧硫比低于0.5时,需要在干燥塔入口加入少量空气,将氧硫比调节至0.5~0.6;为了降低后续工业氧气的消耗,也可以在干燥塔入口加入少量空气,将氧硫比调节至0.5以上,优选地,调节至0.5~0.6。

59.得到so2干烟气后,本发明将所述so2干烟气在第一触媒层进行第一次转化,得到第一次转化烟气。

60.本发明为了能够使所述so2干烟气的温度满足第一次转化的最适温度,优选将所述so2干烟气鼓入热交换器升温至所述第一次转化的起燃温度后,直接进入装有所述第一触媒层的转化器中进行第一次转化,得到第一次转化烟气。

61.在本发明中,所述第一触媒层的装填质量优选为达到平衡转化率所需质量的80%~90%,使烟气在达到平衡转化率之前离开触媒层,所述第一次转化的转化率优选为32%~35%。在本发明中,所述第一触媒层优选为上层为铯触媒,下层为钒触媒,各占体积的50%。

62.在本发明中,所述第一次转化的起燃温度优选为350~420℃。

63.在本发明中,所述so2干烟气中so2的体积浓度优选为18%~25%,氧硫比优选为0.5~0.6;所述第一次转化烟气中so2的体积浓度优选为12%~18%,so3的体积浓度优选为6%~9%。

64.得到第一次转化烟气后,本发明将所述第一次转化烟气在第二触媒层进行第二次转化,得到第二次转化烟气。

65.本发明为了能够使所述第一次转化烟气的温度满足第二次转化的最适温度,优选将所述第一次转化烟气鼓入热交换器降温至所述第二次转化的起燃温度后,直接进入装有所述第二触媒层的转化器中进行第二次转化,得到第二次转化烟气。

66.在本发明中,所述第二触媒的装填质量优选为达到平衡转化率所需质量的80%~

90%,使烟气在达到平衡转化率之前离开触媒层,所述第二次转化后的累计转化率优选为60%~65%,所述第二次转化后的累计转化率是第一次转化和第二次转化的总转化率。在本发明中,所述第二触媒层优选为上层为铯触媒,下层为钒触媒,各占体积的50%。

67.在本发明中,所述第二次转化烟气中so2的体积浓度优选为6%~12%,更优选为8%~12%,so3的体积浓度优选为9%~17%,更优选为12%~17%。

68.在本发明中,所述第二次转化的起燃温度优选为400~420℃。

69.得到第二次转化烟气后,本发明将所述第二次转化烟气和浓硫酸通入第一吸收塔进行吸收so3,分别得到第一吸收塔出口烟气和浓硫酸,补水调制得到成成品浓硫酸。

70.本发明优选将所述第二次转化烟气依次鼓入热交换器降温至420~440℃,然后进入余热锅炉冷却至170~190℃后,再和浓硫酸分别进入第一吸收塔吸收so3,分别得到第一吸收塔出口烟气和浓硫酸,补水调制得到成成品浓硫酸。

71.在本发明中,所述浓硫酸的质量分数优选为98.2%~98.8%。

72.在本发明中,所述成品浓硫酸的质量分数优选为93%~98%。

73.本发明对所述吸收so3的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

74.在本发明中,所述第一吸收塔出口烟气中so2的体积浓度优选为7%~13%,更优选为9%~13%,氧硫比优选为0.5~1.8,更优选为0.5~0.8。

75.得到第一吸收塔出口烟气后,本发明用工业氧气调节所述第一吸收塔出口烟气的氧硫比后,在第三触媒层中进行第三次转化,得到第三次转化烟气。

76.在本发明中,所述用工业氧气调节后的烟气的氧硫比优选为0.8以上,更优选为0.8~0.9。

77.在本发明中,所述工业氧气的用量优选为第一吸收塔出口烟气的体积的0~3%。

78.所述氧硫比调节完成后,本发明为了能够使所得烟气的温度满足第三次转化的最适温度,优选将所得烟气鼓入热交换器升温至所述第三次转化的起燃温度后,直接进入装有所述第三触媒层的转化器中进行第三次转化,得到第三次转化烟气。

79.在本发明中,所述第三触媒层的装填质量优选为达到平衡转化率所需质量,所述第三次转化后的累计转化率优选为65%~70%,所述第三次转化后的累计转化率指第一次转化、第二次转化和第三次转化的总转化率。在本发明中,所述第三触媒优选为钒触媒。

80.在本发明中,所述第三次转化烟气中so2的体积浓度优选为7%~11%,so3的体积浓度优选为1%~3%。

81.在本发明中,所述第三次转化的起燃温度优选为400~420℃。

82.得到第三次转化烟气后,本发明将所述第三次转化烟气在第四触媒层进行第四次转化,得到第四次转化烟气。

83.本发明为了能够使所述第三次转化烟气的温度满足第四次转化的最适温度,优选将所述第三次转化烟气鼓入热交换器降温至所述第四次转化的起燃温度后,直接进入装有所述第四触媒层的转化器中进行第四次转化,得到第四次转化烟气。

84.在本发明中,所述第四触媒层的装填质量优选为达到平衡转化率所需质量,所述第四次转化后的累计转化率优选为92%~95%,所述第四次转化后的累计转化率指第一次转化、第二次转化、第三次转化和第四次转化的总转化率。在本发明中,所述第四触媒层优

选为钒触媒。

85.在本发明中,所述第四转化烟气中so2的体积浓度优选为1%~3%,so3的体积浓度优选为7%~11%。

86.在本发明中,所述第四次转化的起燃温度优选为400~420℃。

87.得到第四次转化烟气后,本发明将所述第四次转化烟气和浓硫酸通入第二吸收塔吸收so3,分别得到第二吸收塔出口烟气和浓硫酸,补水调制得到成品浓硫酸。

88.本发明优选将所述第四次转化烟气依次鼓入热交换器降温至400~420℃,然后进入余热锅炉冷却至170~190℃后,和浓硫酸通入第二吸收塔吸收so3,分别得到第二吸收塔出口烟气和浓硫酸,补水调制得到成品浓硫酸。

89.在本发明中,所述浓硫酸的质量分数优选为98.5%~98.7%。

90.在本发明中,所述成品浓硫酸的质量分数优选为93%~98%。

91.本发明对所述制酸的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

92.在本发明中,所述第二吸收塔出口烟气中so2的体积浓度优选为1.5%~3%。

93.得到第二吸收塔出口烟气后,本发明优选将所述第二吸收塔出口烟气在第五触媒层进行第五转化,得到第五次转化烟气。

94.本发明为了能够使所述第四次转化烟气的温度满足第五次转化的最适温度,鼓入热交换器升温至所述第五次转化的起燃温度后,直接进入装有所述第五触媒层的转化器中进行第五次转化,得到第五次转化烟气。

95.在本发明中,所述第五触媒的装填质量优选为达到平衡转化率所需的质量,所述第五次转化后的累计转化率优选为99.8%~99.95%,所述第五次转化后的累计转化率指第一次转化、第二次转化、第三次转化、第四次转化和第五次转化的总转化率。在本发明中,所述第五触媒层优选为铯触媒。

96.在本发明中,所述第五次转化烟气中so2的体积浓度优选为0.02%~0.045%,so3的体积浓度优选为1.5%~2.5%。

97.在本发明中,所述第五次转化的起燃温度优选为360~380℃。

98.得到第五次转化烟气后,本发明优选将所述第五转化烟气鼓入热交换器降温至175℃,再通入第三吸收塔吸收so3进行制酸,得到成品浓硫酸和尾气。

99.本发明对所述制酸的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

100.在本发明中,所述尾气中so3已全部吸收,所述尾气中不含so3。

101.得到尾气后,本发明将所述尾气通入脱硫塔用双氧水进行脱硫,得到稀硫酸和脱硫尾气,将所述稀硫酸返回干吸工序与浓硫酸混合生产成品浓硫酸。

102.在本发明中,所述双氧水的质量浓度优选为27%~35%。

103.在本发明中,所述脱硫尾气中so2的浓度优选为10~100mg/nm3,更优选为10~50mg/nm3,so3的浓度优选为5~15mg/nm3。

104.得到所述脱硫尾气后,本发明优选将所述脱硫尾气排空。

105.在本发明中,所述稀硫酸的质量分数优选为51%~60%。

106.图1为本发明实施例中高浓度、低氧硫比的冶炼烟气直接转化制硫酸的流程图,从

烟气净化工序来的湿烟气进入干燥塔脱除水份,得到so2干烟气,so2干烟气首先进入热交换器换热,使温度达到触媒的起燃温度,直接进入转化器ⅰ层进行第一次转化,得到第一次转化烟气,经过换热器降温达到触媒的起燃温度后,进入转化器ⅱ层进行第二次转化,得到第二次转化烟气,第二次转化烟气依次鼓入热交换器和1#余热锅炉后,和浓硫酸一起进入第一吸收塔进行吸收制酸,得到成品浓硫酸和第一吸收塔出口烟气,用工业氧气调节第一吸收塔出口烟气的氧硫比后,鼓入热交换器,使温度达到触媒的起燃温度,直接进入转化器iii层进行第三次转化,得到第三次转化烟气,第三次转化烟气鼓入热交换器升温至起燃温度后,直接进入转化器vi层进行第四次转化,得到第四次转化烟气,第四次转化烟气依次鼓入热交换器和2#余热锅炉后,和硫酸通入第二吸收塔进行吸收制酸,得到成品浓硫酸和第二吸收塔出口烟气,第二吸收塔出口烟气鼓入热交换器升温至起燃温度后,直接进入转化器v层中进行第五次转化,得到第五次转化烟气,第五次转化烟气鼓入热交换器降温,再通入第三吸收塔进行吸收制酸,得到成品浓硫酸和尾气,尾气进入脱硫系统用双氧水洗涤进行脱硫,得到稀硫酸和脱硫尾气,脱硫尾气排空。

107.为了进一步说明本发明,下面结合实例对本发明提供的高浓度、低氧硫比的冶炼烟气直接转化制硫酸的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

108.实施例1

109.净化工序来的湿烟气量为98460nm3/h,含水8.36vol%,干燥后烟气含so2、co2、o2、n2体积浓度分别为23.83%、3.08%、11.92%、61.17%,o2/so2为0.5,为了提高氧硫比,降低后续工业氧气消耗,在干燥塔入口加入10000nm3/h的空气,干燥后烟气so2体积浓度为21.5%,氧硫比为0.59,直接进入转化器i层进行转化。第一段和第二段为非衡态段,计算得到转化器的直径均为8.5m,各段的进出口温度、触媒装填量、累计转化率如表1所示。

110.表1实施例1中各步骤的操作参数

[0111][0112]

为了调节氧硫比,提高总转化率,在第iii层进口加1000nm3/h工业氧,使烟气的氧硫比提高到0.87。经过三次转化、三次吸收,v层出口so2浓度为500mg/nm3,烟气量为68692nm3/h。用27wt%浓度的双氧水对烟气进行脱硫处理,将尾气so2降低至100mg/nm3,日消耗27%的双氧水1.3t。

[0113]

与常规浓度转化工艺(即用空气将烟气稀释至so2浓度13%)相比,进入转化器的干烟气量减少40%,排放烟气量下降48%,触媒装填量下降39%,v层出口so2浓度按400mg/nm3计(常规浓度转化尾气so2浓度按300mg/nm3计),双氧水日消耗减少0.6t。

[0114]

实施例2

[0115]

净化工序来的湿烟气量为98460nm3/h,含水8.36vol%,干燥后烟气含so2、co2、o2、n2体积浓度分别为23.83%、3.08%、11.92%、61.17%,o2/so2为0.5,不加空气稀释,直接进入转化器i层进行转化。第一段和第二段为非衡态段,计算得到转化器的直径均为8.5m。为了调节o2/so2,提高总转化率,在第iii层进口加5000nm3/h工业氧,使烟气的氧硫比提高到1.1。经过三次转化、三次吸收,v层出口so2浓度为218mg/nm3,烟气量为63000nm3/h,总转化率达到99.93%。用27wt%浓度的双氧水对烟气进行脱硫处理,将尾气so2降低至10mg/nm3,日消耗27%的双氧水0.35t。各段的进出口温度、触媒装填量、累计转化率如表2所示。

[0116]

表2实施例2中各步骤的操作参数

[0117][0118]

与常规浓度转化工艺(即用空气将烟气稀释至so2体积浓度13%)相比,进入转化器的干烟气量减少45%,排放烟气量下降53%,触媒装填量下降36%,v层出口so2浓度下降至218mg/nm3,双氧水日消耗减少1.55t。

[0119]

对比实施例1~2可以看出,高浓度so2烟气在理论氧硫比0.5时进行转化是可行的,第i层和第ii层在氧硫比为0.5时转化,转化率低,而这正是触媒层温度控制所需要的。在转化器i层入口加稀释风提高氧硫比可以提高转化率,增加触媒装填量可以提高转化率。要降低尾气的so2浓度,需要提高第一吸收塔以后触媒层的触媒装填量,提高烟气的氧硫比,即增加工业氧气的加入量。但是,加大工业氧气的用量、增加触媒的装填量都会大幅增加投资和运行成本,因此,实际运行中可以进行投资和成本的优化,即通过在转化器i层入口通入少量稀释风以提高氧硫比,减少触媒的装填量,同时代替部分工业氧气;降低iii层入口的氧硫比可以减少工业氧的用量,降低氧气成本,而减少触媒的装填量可以减少触媒成本,虽然都会造成尾气so2浓度升高,但尾气用双氧水洗涤工艺脱硫,可以将so2转化为硫酸回到干吸补水以回收so2,既不会造成硫回收率的降低,也不会造成尾气so2超过环保标准,从而使投资和运行成本得到优化。相比而言,实施例1比实施例2更优化。

[0120]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1